基于仿真三维动画技术的自动化钻机管柱处理系统运动分析

王兰,张志伟,张利贤,李亚辉,张茄新

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西宝鸡 721002)

0 引言

自动化钻机管柱处理系统的设计研发周期长、成本高,样机试验发现的各类设计缺陷问题严重制约自动化钻机的研制进程。为减少产品设计制造成本,加快产品研发进度,在智能制造理念的引领下,非常有必要合理选择、应用仿真三维动画技术在虚拟空间对研发产品进行预试验。

1 石油钻机管柱自动化处理系统工作原理分析

钻机管柱自动化处理系统是以自动化设备代替人工将钻井用钻杆、套管等钻具由地面输送至井口或鼠洞,完成钻具连接、立根排放并实现起、下钻工况下钻具的自动化转移处理等工作。主要有建立根、起钻、下钻、甩钻等工况。以某型号自动化钻机管柱系统为例,该系统配套有液压排管架、动力猫道、钻台机械手、防喷泥浆盒、缓冲机械手、铁钻工、气动卡瓦、液压吊卡、二层台排管装置等自动化工具,系统组成如图1所示,各个单元设备相互配合,完成对钻具的处理过程。

图1 钻机管柱自动化处理系统组成

以该系统建立根作业为例,其工艺流程为:液压排管架将钻杆滚动至动力猫道排管架;动力猫道排管架每次滚动一根钻杆至动力猫道送钻装置;动力猫道送钻装置将钻杆输送至钻台面;液压吊卡上提第一根钻杆至井口,同时动力猫道输送第二根钻杆至钻台面;液压吊卡上提第二根钻杆至鼠洞,同时动力猫道输送第三根钻杆至钻台面;液压吊卡上提第三根钻杆至鼠洞上方,铁钻工完成第二、三根钻杆的上扣;液压吊卡上提第二、三根钻杆至井口上方,铁钻工完成第一、二根钻杆的上扣;液压吊卡上提第一、二、三根钻杆至二层台上方,二层台排管装置将立根排放至二层台。至此,完成一组建立根作业。

2 仿真三维动画技术应用分析

2.1 钻机管柱自动化处理系统设备三维模型建立

如图2所示,三维模型的建立是以二维设计图样为基准,将其导入三维建模软件作为参照,进行三维模型创建。本案例的设备三维模型主要来自机械设计类软件建立的单元设备三维模型,部分外围设备模型采用三维动画软件进行创建。然后需将各单元设备三维模型以STEP、STL等中间格式输出,在一个仿真软件的虚拟空间内按照二维图样总体设计方案完成三维布放。

图2 三维模型的建立流程图

完成系统三维布放之后,为真实模拟总体方案,完整呈现设计效果,按照系统油漆方案对设备的各组成部分添加材质效果,同时进行简单的灯光、场景设计。

运动机构调整:本案例运动仿真的实现主要依靠动画软件的运动学动画、骨骼动画、参数动画、约束动画、关联参数等功能[1]。首先调整运动部件的运动轴位置,创建必要的辅助对象,然后对关联运动机构进行链接和动作约束。

2.2 运动程序设计

首先对建立根运动流程进行分解,根据设计要求,分解动作流程,并为每套动作赋予时间要求,设计包含流程动作及各设备运动时间长度的流程表(如图3),按运动时间的先后,在仿真三维动画软件中依次设定每一运动构件的关键帧动画。

图3 运动流程图

2.3 运动轨迹分析

在进行流程关键帧动画设定的同时,反复推敲流程是否合理,必要时打开运动构件的运动轨迹线,确认与方案设计的运动轨迹是否一致。对运动轨迹进行分析,在此基础上不断优化设计方案,让运动流程更合理,将调整后的运动轨迹线输出为二维线条供设计参考。最后将整段运动仿真以可视化视频形式输出,提供给设计者,进行设计方案再评审。

2.4 检查

为了确保运动程序设计的完整性和准确性,在建立完整的运动轨迹后,需对设备相对运动位置进行检查,在仿真运动的同时,查看作业时的设备间距,对距离较近的两设备极端点进行实时间距查看,测量最小运动间距,确保设备之间有足够的安全距离。

3 仿真三维动画技术应用关键问题及解决方案

仿真的目的是要达到提前预演设计,验证设计。提前精确模拟真实产品,确保仿真结果准确,需要综合分析设计方案和仿真软件等多方面因素。在进行建立根作业仿真三维动画工作时,会存在模型占用空间大,运动顺序和时间卡点偏差,设备间动态测量不准确等问题,这些问题直接影响仿真三维动画的显示效果和应用的准确性。针对以上3点问题,采用三维模型精细化处理、运动流程理论规划、创建卷尺辅助对象等方法,获得了较为精确的钻机管柱自动化处理系统三维动画。

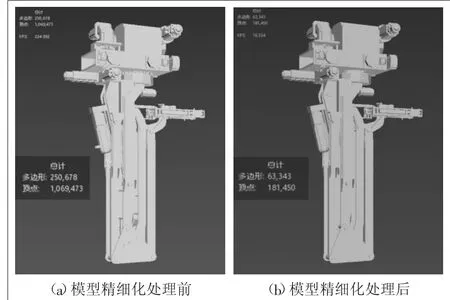

3.1 模型的精细化处理

分析模型的重要性,对设备三维模型分类型建造,以机械设计软件创建的三维模型,参数化建模,获得的模型尺寸精确、细节丰富,可用于设计图样输出、力学分析、运动仿真等。以三维动画软件创建的三维模型,考虑工作效率,所建三维模型相对设计方案来说较为简化,可作设计参考、运动仿真分析、产品可视化。管柱自动化处理系统建立根仿真所需的设备数量多,运动机构复杂,如果将设计建模直接合并,会造成文件占用系统空间大、软件运行卡顿或报错等情况,不利于仿真工作的开展。因此,在布放前,需将各设备进行简化处理,在不影响仿真三维动画制作的前提下,尽量多地去除无关仿真结构,包括驱动构件运动的内部机构。模型精细化处理(如图4)解决了仿真文件占用空间大的问题。

图4 模型精细化处理前后对比

3.2 运动流程理论规划

一般三维动画的制作是以运动先后顺序进行关键帧动作设定,在一定时间内完整演示运动流程。与一般三维动画制作不同的是,仿真三维动画设计要具备更高的准确性和真实性,所以仿真三维动画的制作要以设计方案为依据,以设计的各运动构件实际工作时间为参数,进行关键帧动作的设定。如果运动顺序和时间卡点偏差较大,容易导致运动仿真分析结果失真,误导设计。进行管柱自动化处理系统建立根三维动画仿真之前,计算系统的所有运动部件理论行程并确定相应运动时长,建立完整的运动流程关键帧动作表,按照运动流程表进行关键帧动作编写(如表1),最后按编写内容逐一进行关键帧动画设置。采用这种方式与方案设计同步,解决了运动时间点与理论不相符的问题。

表1 某运动部件运动关键帧动作编写

3.3 设备间距动态测量

由于仿真三位动画要真实虚拟设备运动时间和运动轨迹,为设计提供依据,在预览动画时,需检查运动中的干涉问题,同时也要确保设备之间有足够的安全距离,因此,对设备间距的测量必不可少。因为观察者视角的不同,距离是有偏差的,所以常用的停在某一动画帧测量设备间距的方法所得结果并不一定是正确的。因此,如何实现相互运动的设备之间动态距离的测量是需要解决的关键问题。在管柱自动化处理系统建立根仿真分析中,应用三维动画软件创建卷尺辅助对象进行测量的方法可有效解决这个问题。具体操作为:打开捕捉开关,在两设备的极端间距点处,将卷尺的两端分别移动至两点,并将卷尺两端链接至相应运动构件上,完成设置后,通过滑动动画帧时间线查看卷尺数据的变化,得出最小间距(如图6)。这种间距动态测量法,解决了最小间距测量不准确的问题。

图6 设备间距离测量

4 结论

石油钻机管柱自动化处理系统适应工况和工艺流程较为复杂,在研发过程中利用仿真三维动画技术对钻机管柱自动化处理系统进行了运动仿真和分析,以可视化形式对建立根过程进行直观的模拟,对设计方案进行了验证,对系统存在的缺陷反馈给设计者进行修改,减少了产品设计制造成本,加快了产品研发。

在仿真三维动画制作过程中,需依据原始设计建立准确的三维模型,按照实际情况分解流程、设计程序,进行运动学分析。针对仿真三维动画分析时出现的模型大、运动顺序和时间卡点偏差大、设备运动距离测量不准确等问题,可通过模型简化处理、运动流程理论规划、采用创建卷尺辅助对象的方法加以解决。仿真三维动画的实例应用代表了企业在发展过程中对于仿真三维动画的实际需求[2]。应用仿真三维动画技术的优势显而易见,它不仅限于机械运动仿真,还有设备布局、安装顺序预验证,以及摄像头、灯光可视化仿真等,今后这类技术在机械产品设计中的应用将会越来越广。