工业固废磨机内部耐磨材料脱落原因及解决方案

崔新华

(河北鑫达钢铁集团有限公司技术部,河北 迁安064400)

在钢铁行业中,许多企业将炼铁工序的工业固废进行回收处理,在工业固废处理过程中,一般将材料在磨机内进行300℃热气烘干后再进行研磨,最后到达一定要求的细度后输送到其他行业进行利用,既减少了资源浪费又保护了环境不受污染。

在磨机内部的腔体内壁有一种耐磨料,但在使用过程中,耐磨料如果成分、施工不合理,就会造成脱落、坍塌,导致磨机使用寿命低,频繁停机进行检修,影响生产效率。

一般此种耐磨料都采用Al2O3>70%的高铝骨料,外加水泥或PA-80作为结合剂、钢纤维等,施工采用涂抹形式进行施工,在使用过程中,结合效果不好,容易脱落,使用周期在0.5~1.0年,同时靠近磨辊附近的区域耐磨料不耐磨损,使用寿命周期更短,被迫下线进行维修,成本增加。

1 工业固废厂磨机内部的耐磨料脱落

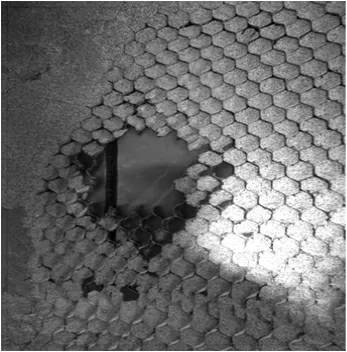

某钢铁公司固废厂,使用磨机对高炉的现场废渣进行处理后进行深度加工再利用,在检修时间进行停机检查,发现磨机内部四周壁出现不同程度的耐磨料磨损、脱落,个别甚至出现固定耐磨料的骨架——龟甲瓦也出现脱落,如图1所示。

图1 耐磨料脱落现场照片

考虑到临时性进行检修,检修后使用半年后再次进行检查,出现了更严重的脱落,通过对比前后两次耐磨料的形貌,分析脱落主要原因有如下几点:

(1)耐磨材料整体强度不够,主要表现在骨料颗粒大,钢纤维长度和粒度偏大,内部容易自行成孔洞,即无形中增加了气孔率。

(2)施工采用涂抹形式,而非捣打形式,整体密实度不够,气孔率高,整体结构强度小,抗侵蚀耐磨性差,使用寿命短。

现场材料对比如图2所示。

图2 耐磨料实物对比图

2 耐磨材料配比研究

针对耐磨料的脱落和后续的工作计划,钢厂技术人员与河南洛阳某耐材实验研究所合作,进行实验研究,开发一种磨机内部腔体新型耐材,提升耐用性,确保耐磨损、不脱落和良好的耐热效果。

⑤高水位时间久,洪峰过程长。嫩江、松花江干流超警戒水位历时46天,黑龙江干流超警戒水位历时58天。松花江干流哈尔滨站洪峰水位119.49 m持续时间超过24小时,黑龙江干流勤得利站洪峰水位48.65 m持续时间长达84小时,同江—抚远江段超历史最高洪水位历时长达30天。

开展的技术实施方案如下:

(1)新型材料组分

Al2O3-SiC75%~85%,SiO215%~20%,ZrO22%~3%,PA-80(磷酸二氢铝)3%~5%,促凝结合剂硅溶胶1%~2%,钢纤维碎沫(长度10~40 mm,材质0Cr18Ni10,粒径0.1~0.5 mm)0.5%~1%。

(2)新型材料实施过程

①利用小型破碎机将Al2O3骨料、SiC骨料、ZrO2骨料及SiO2骨料进行破碎;

②通过磁吸和双层多孔筛,孔径为0.5~2 mm,对步骤①中得到的原料进行筛选,去除原料中的杂物,得到骨料,骨料的粒径为0.5~2 mm;

③按比例称取一定量的骨料、促凝结合剂硅溶胶,其中促凝结合剂硅溶胶添加量为捣打料总重量的1%~2%,钢纤维碎沫,其中钢纤维的粒径为长度10~40 mm,材质0Cr18Ni10,粒径0.1~0.5 mm,添加量为捣打料总重量的0.5%~1.0%。

④进行第一次搅拌,搅拌时间为5~10 min,搅拌均匀后加入一定量的PA-80,添加量为捣打料总重量的3%~5%,进行第二次搅拌,搅拌时间为15~20 min,搅拌均匀后进行检验,得到成品捣打料。

3 耐磨材料现场试验

3.1 实施例1

(1)利用小型破碎机将Al2O3骨料、SiC骨料、SiO2骨料及ZrO2骨料进行破碎;

(2)通过磁吸和孔径为0.5~2 mm的双层多孔筛对步骤(1)中得到的原料进行筛选,去除原料中的金属和杂物,得到粒径为0.5~2 mm,SiO2含量为20 %,ZrO2含量为2%,Al2O3-SiC含量为78%的骨料;

(3)称取占捣打料重量百分比1.2%的促凝结合剂硅溶胶作为添加剂;

(4)称取占捣打料重量百分比1.0%的钢纤维碎沫;

(5)第一次搅拌7 min,搅拌均匀后加入占捣打料重量百分比5%的结合剂PA-80,同时添加专用促凝结合剂1.3%,进行二次搅拌,搅拌时间为13 min,搅拌均匀后进行检验,得到成品捣打料。

3.2 实施例2

具体包括以下步骤:

(1)利用小型破碎机将Al2O3骨料、SiC骨料、SiO2骨料及ZrO2骨料进行破碎;

(2)通过磁吸和孔径为0.5~2 mm的双层多孔筛对步骤(1)中得到的原料进行筛选,去除原料中的金属和杂物,得到粒径为0.5~2 mm,SiO2含量为18%,ZrO2含量为2%,Al2O3-SiC含量为80%的骨料;

(3)称取占捣打料重量百分比1.5%的促凝结合剂硅溶胶作为添加剂;

(4)称取占捣打料重量百分比1.2%的钢纤维碎沫;

(5)第一次搅拌8 min,搅拌均匀后加入占捣打料重量百分比4%的结合剂PA-80,同时添加专用促凝结合剂硅溶胶2.0%,进行二次搅拌,搅拌时间为15 min,搅拌均匀后进行检验,得到成品捣打料。

3.3 实施例3

具体包括以下步骤:

(1)利用小型破碎机将Al2O3骨料、SiC骨料、SiO2骨料及ZrO2骨料进行破碎;

(2)通过磁吸和孔径为0.5~2 mm的双层多孔筛对步骤(1)中得到的原料进行筛选,去除原料中的金属和杂物,得到粒径为0.5~2 mm,SiO2含量为22%,ZrO2含量为2%,Al2O3-SiC含量为78%的骨料;

(3)称取占捣打注料重量百分比1.5%的促凝结合剂硅溶胶作为添加剂;

(4)称取占捣打料重量百分比0.8%的钢纤维碎沫;

(5)第一次搅拌8 min,搅拌均匀后加入占捣打料重量百分比4%的结合剂PA-80,同时添加专用促凝结合剂硅溶胶1.5%,进行二次搅拌,搅拌时间为15 min,搅拌均匀后进行检验,得到成品捣打料。

3.4 实施例4

具体包括以下步骤:

(1)利用小型破碎机将Al2O3骨料、SiC骨料、SiO2骨料及ZrO2骨料进行破碎;

(2)通过磁吸和孔径为0.5~2 mm的双层多孔筛对步骤(1)中得到的原料进行筛选,去除原料中的金属和杂物,得到粒径为0.5~2 mm,SiO2含量为22%,ZrO2含量为2%,Al2O3-SiC含量为85%的骨料;

(3)称取占捣打注料重量百分比1.0%的促凝结合剂硅溶胶作为添加剂;

(4)称取占捣打料重量百分比1.2%的钢纤维碎沫;

(5)第一次搅拌6 min,搅拌均匀后加入占捣打料重量百分比6%的结合剂PA-80,同时添加专用促凝结合剂硅溶胶1.0%,进行二次搅拌,搅拌时间为10 min,搅拌均匀后进行检验,得到成品捣打料。

4 实施效果对比

对四个实施案例进行性能指标测试,结果见表1。

表1 新型材料性质指标研究对比

通过以上四种实施方案的对比可以看出,研究的新型材料配比在不同的配比条件下,性能指标有所不同,从总体效果来看,达到了理想的抗耐磨效果,图3所示为试验后的效果。后续将在合适的时机在钢厂进行现场使用。

图3 新型材料试验效果图片

5 结论

新型材料的研究和试验,主要是使用新的材料和不同的配比,同时施以不同的施工方案,改善了材料的性能。与现有技术研究相比,本研究的重点主要是采用Al2O3-SiC、SiO2、ZrO2耐火钢纤维作为主材,确保高温效果及耐磨效果,提高使用寿命,降低使用成本,使用寿命预估可以达到5年以上;同时利用促凝结合剂硅溶胶PA-80作为促凝结合剂加强强度,并利用耐热钢纤维进行结构加固,减少开裂和脱落问题。这样的新型耐磨材料值得进行全面推广和使用。