正压水煤气立式余热锅炉流动传热特性

陈国喜,尚梦源,王为术,王健滨,赵建勋,张景尧

(1.河南省锅炉压力容器安全检测研究院,河南 郑州450016;2.华北水利水电大学 电力学院,河南郑州450045;3.郑州中鼎锅炉股份有限公司,河南 郑州451164)

正压水煤气立式余热锅炉是针对煤化工恩德炉工序余热所设计的余热高效利用技术设备。典型钢铁流程焦炉焦化工序中,恩德炉高达1 000℃的水煤气需要冷却至150℃,余热损失高达50 kg标煤/t焦,按年产5亿t焦,损失能量高达2 500万t标煤,工序存在巨大温压,水煤气温度高,温度波动大,煤气含尘量很大,煤气中CO和H2高达70%,且为正压状态,利用起来难度较大。为了提高煤化工能量转化效率,必须高效回收恩德炉工序的余热。炉内的传热特性、流场特性对余热锅炉安全、高效运行有着很大的影响。为提高余热锅炉的安全性、高效节能性,国内外学者大多采用理论建模数值分析与现场测试相结合的方法对余热锅炉进行研究。董龙标等[1]对8个热态工况下炉内温度场进行了数值模拟,研究了炉内温度场分布特性。赵启成[2]以实际运行参数为边界条件,对余热锅炉内部多场耦合进行数值模拟,研究了炉内温度场、速度场对锅炉磨损、结渣的影响规律。ZHOU N J等[3]提出两阶段模拟方法,得出切向温度分布表达式。刘欣欣[4]对工业锅进行了流体动力学模拟,详细分析了炉内流体流动和传热的局部特性,并根据炉内流场分布的特点,增加挡板使得炉内温度场、速度场分布更加均匀。SHAO H S等[5]将实验和数值模拟相结合,得到了气液两相流在管束中沸腾的压降、含气率、流场和传热特性。丁阳等[6]采用数值模拟方法,研究了余热锅炉过渡段的流动特性,结果表明在入口处增加导流板可以有效降低入口平均流速。研究实践结果表明,数值模拟结果与实际运行的情况误差在允许范围以内。为节约研究成本,缩短研究时间,大多学者均采用数值研究方法对炉内流场、温度场进行分析研究。张子坤[7]利用CFD方法对垃圾焚烧发电厂余热锅炉的运行工况进行了数值模拟,研究了炉膛内的流场特性、温度场特性和换热特性。聂德云[8]对高炉煤气余热锅炉进行了数值模拟,研究了炉内流场、温度场分布,对灰斗和通流结构处进行了优化。周翼等[9]、周津炜等[10]对余热锅炉通流结构进行数值模拟,分析加装倒V型均流装置前后的烟道内速度场、压力场分布以及均流装置对流动特性的影响,进而对如何提高传热效率、减轻局部磨损提出可行性意见。张丽丽等[11]、汪杰[12]采用k-ε双方程与多孔介质模型,对炉内流场进行了数值模拟,分析了炉内的温度场和速度场分布。袁艳平[13]、乔雷[14]对流管束简化为厚度与对流管直径相等的对流板,研究了余热锅炉内部的流场、温度场的分布,分析了各个烟道段内的换热趋势和烟气流场对换热的影响。Antonio等[15]建立了一维数学模型,模拟计算蒸汽与水的传热、流动特性及其影响。穆林等[16]建立了余热锅炉二维求解模型,研究了不同尺寸的粒子在炉膛内不同区域的沉积情况。

正压水煤气立式余热锅炉针对煤化工流程的高温水煤气设计,可以得到可供发电、生产使用的过热蒸汽。炉内的传热特性、流场特性对余热锅炉安全、高效运行有着很大的影响。为掌握余热锅炉的传热、流动特性,提高其经济性、安全性,作者基于正压水煤气立式余热锅炉,利用CFD方法对其进行数值分析,研究典型余热锅炉在四种不同工况下的温度场、流场分布规律,以期对优化和改进余热锅炉的设计提供理论依据。

1 模型与计算方法

1.1 物理模型

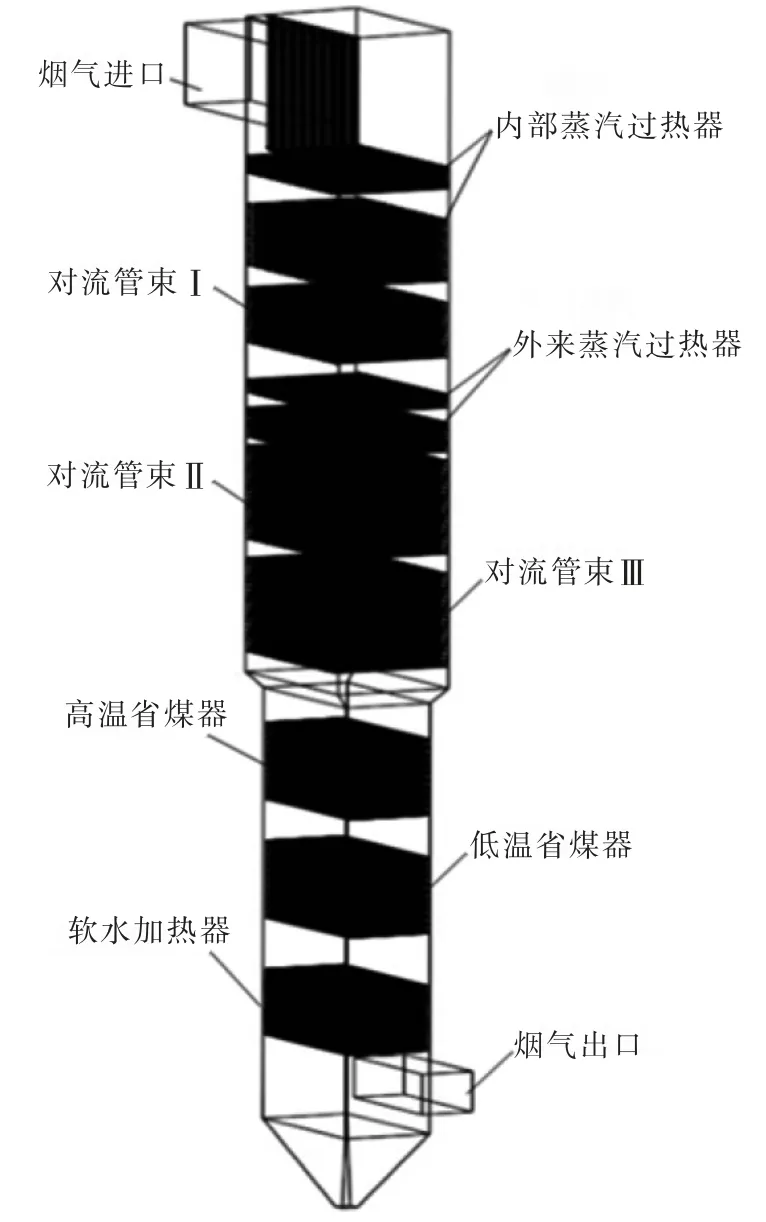

模拟对象为正压水煤气立式余热锅炉,锅炉由上烟道、下烟道及相关系统设备组成。上、下烟道之间采用膨胀节密封连接;高温含尘烟气经凝渣管、高低温过热器、对流管束Ⅰ、外来蒸汽过热器、对流管束Ⅱ、对流管束Ⅲ、高温省煤器、低温省煤器、软水加热器后排出炉子下部结构。上烟道尺寸为3.82 m×2.2 m×16.5 m,下烟道为3.4 m×1.68 m×12.5 m,炉内管束系统均为顺排布置,具体布置如图1所示。以余热锅炉实际尺寸1:1建立三维几何模型。由于余热锅炉两端对称,故将其模型从中心截取一半;将炉内区域按照管束区域进行划分,管束区域以多孔介质模型代替。

图1 余热锅炉物理模型示意图

1.2 网格模型

物理模型计算范围规则区域采用结构化网格生成六面体网格,多孔介质区域和立式锅炉入口和出口处的直角转弯处局部加密处理。对网格进行无关性检验,逐次加密网格并进行初步的迭代计算,结果如图2所示。得到网格无关解模型,如图3所示。

图2 网格无关性检验结果图

图3 网格模型示意图

1.3 数学模型

余热锅炉内烟气流动复杂,采用RNG k-ε湍流方程模型对气相流动进行数值模拟。

(1)连续性方程

(2)动量方程

(3)湍动能方程

(4)湍动能耗散率方程

式中:C1ε=1.42,C2ε=1.68,C3ε=0

B—体积力的总和,N

μeff—有效黏度,Pa·s

P′—修正后的压力,Pa

Gk—由平均速度梯度产生的湍流动能,m2/s2

Gb—浮力产生的湍流动能,m2/s2

YM—可压缩湍流过渡中的扩散产生的波动,常量

αk、αε—k方程和e方程的湍流普朗特数,无因次数

Sk、Sε—自定义的源项

对于高温水煤气,采用组分运输模型,水煤气成分见表1。

表1 高温烟气成分

对于多孔介质区域,通过管束体积与换热区域体积,由式(5)计算得出孔隙率。

式中:V′—管束体积,m3

V—多孔介质区域体积,m3

由于高温烟气流速较高,故忽略渗透项的黏性阻力,只考虑惯性损失项的惯性阻力。由式(6)提取多孔介质区域的惯性阻力系数。

式中:C2ij—系数矩阵C中的项,常量

Δni—多孔介质区域在x、y、z方向上的厚度,m

1.4 数值方法和边界条件

炉内数值研究湍流模型选用RNG k-ε湍流双方程模型,为提高计算精度,对流项采用二阶迎风格式,微分方程用VOF方法离散化处理;用Simple算法对压力和速度的离散项方程进行耦合求解。将高温烟气的入口类型设置为质量流量入口,质量流量为2 kg/s,不同工况下入口烟温见表2;用计算得出的参数对多孔区域的条件进行设置;出口类型设置为自由出流边界;水冷壁面区域选用无滑移边界条件和恒温壁面边界条件进行计算。

表2 入口烟温

2 结果分析

2.1 炉内速度分布特性

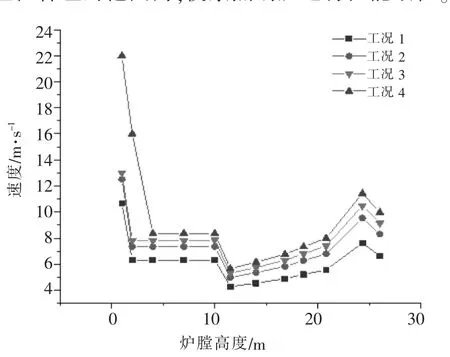

余热锅炉炉内速度分布是高效回收余热热量的关键,良好的流场分布可以强化高温烟气在炉内的换热效果,提高余热回收效率。图4为不同工况下沿炉膛高度方向上横截面的平均速度分布图,四个工况下,高温烟气流速沿着炉膛高度方向上分布趋势一致。可以看出,高温烟气从进口进入炉膛,在入口转角处烟气平均流速突然增高;在换热管束区域,由于管束的阻力和均流作用,烟气流速沿程逐渐降低;烟气经过炉膛中部的膨胀节后,由于流通截面变小,烟气平均流速上升,强化了省煤器、软水加热器处的换热效果,防止由于流速过低,造成下部受热面积灰;出口转角处烟气流速急剧上升。由图4可以看出,烟气在炉膛内的流速受入口烟温的影响,与入口烟温成正比。入口烟温降低20%,沿程烟速下降约14%;入口烟温增高20%,沿程烟速上升约13.8%,但在出口处烟速急剧上升约80%。余热锅炉内烟气流速过快或过慢都会对锅炉的安全高效运行造成影响,过快会加剧炉膛内管束的磨损,换热时间降低,能量损失增大,过慢会削弱换热效果,故应控制入口烟温在合理的范围内,使余热锅炉运行性能最佳。

图4 不同工况下沿炉膛高度速度分布图

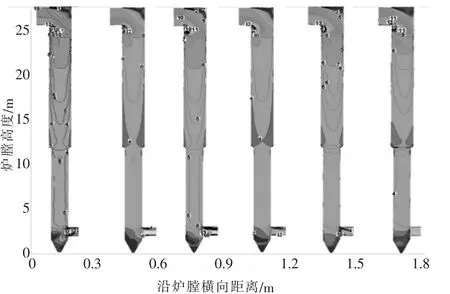

图5为工况2下,沿炉膛横向方向不同横截面的速度等值线图。可以看出,炉膛内部速度最大值可达19 m/s,此速度出现在炉膛上部转角处,下部转角处速度达14 m/s。转角处烟气流速极高与烟气入口和出口的结构有关,由于入口和出口均布置在烟道的侧面,烟气在转角处,形成了绕角流动区域,由于离心力的作用,烟气在两侧分布不均,转角侧烟气流速高,另一侧烟气流速低,均匀性变差。高速烟气转角流动会造成炉墙磨损,为保护炉墙壁面,可以考虑加装均流板或在转角处加强防护措施,防止高速烟气带来的损伤;同时考虑在下部转角处加装挡板,防止颗粒直径较小的固化烟尘被出口处的高速烟气带走。在上部转角处和炉膛右上角贴壁处,由于烟气流向转变,在离心力的作用下形成了低速涡流区域,这两处与水冷壁进行换热,会有积灰现象的产生。

图5 不同纵截面速度分布等值线图(单位:m/s)

2.2 炉内温度场分布特性

不同工况下,高温烟气从进口进入炉膛,然后到达过热器上部空间再转向90°向下进入炉膛内部,烟气沿炉膛纵向方向温度不断下降,温度场分布变化趋势一致。

图6为工况2下,沿炉膛横向方向不同截面的温度等值线图。由图6可知,高温烟气在内部、外来蒸汽过热器和对流管束Ⅰ处温度梯度变化大,表明这三个区域换热量极大;进入对流管束Ⅱ、Ⅲ区域后,烟气温度进一步降低;在炉膛下部省煤器和软水加热器区域,烟气温度梯度变化小,烟气离开软水加热器区域后,从下部出口流出;底部冷灰斗区域温度低,利于烟尘颗粒凝结。

图6 不同纵截面温度分布等值线图(单位:K)

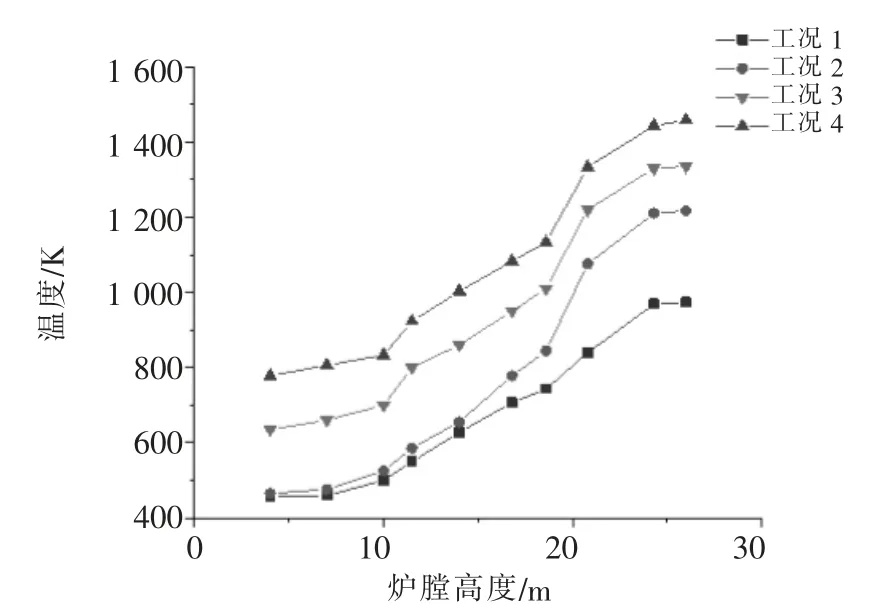

图7所示为不同工况下沿炉膛高度方向上各个横截面平均温度分布图。由图7可知,随着入口烟温升高,沿炉膛高度方向上平均温度升高,但工况2下入口烟温为1 223 K时,余热锅炉入口和出口温差最大。同时出口烟温被冷却至460 K,高于酸露点,保证了尾部受热面不会发生低温腐蚀。图8为计算得到的不同工况下的余热利用率图,与图4结合分析可得,四种工况中,工况2下既保证了余热锅炉较高的余热利用率,又防止了烟气流速过高对锅炉的损害。

图7 不同工况下沿炉膛高度温度分布对比图

图8 不同工况下余热利用率对比图

图9(a)、(c)和图9(b)、(d)分别为工况2下,外来蒸汽过热器、对流管束Ⅲ区域的横截面温度分布图。由图可知,从炉膛中心至四周炉墙,温度在逐步下降,炉膛中心处温度最高,温度场在X方向和Z方向上均呈现出一种“Π”型分布。沿炉膛方向向下,炉膛横截面中心温度与四周温度的温差在不断增大。炉膛内存在大量并列的蛇形管束,在这种“Π”型分布的温度场中,管束间会产生热偏差现象,管壁温度超过管材允许的最高温度,将加快管子的蠕胀速度,甚至损坏管束。

图9 横截面温度分布图

3 结论

(1)炉膛入、出口转角处烟气转向,在离心力的作用下近转角侧烟气流速急剧上升,流场均匀性变差。当烟气流经炉膛中部的膨胀节后,流通截面减小,从而有效增大炉膛下部的烟气流速,换热效果得到强化。

(2)入口烟温是影响烟气流动传热的重要因素。烟气流速随入口烟温升高而增大,余热利用率随入口烟温上升呈现出先增大后减小的趋势,存在最佳入口烟温,选择合理的入口烟温可减低炉内磨损,提高余热利用率。

(3)换热管束区横截面温度场在X、Z方向均呈Π型对称分布特征,炉膛中心与四周的温差沿程增加,炉内大量并列管束之间吸热不均,造成受热面热偏差,进而影响锅炉安全高效运行。

以上结论可为炉内流场优化和防磨设计提供参考。