改性硅溶胶-苯丙乳液复合涂层的制备及性能

余茂林,孙皓,解亚,邓安仲,李胜波,杨光

(中国人民解放军陆军勤务学院,重庆 401331)

有机涂层成膜性能优异,对气体、水和离子等侵蚀性介质具有较好的隔绝效果,被广泛应用于海洋、工业等工程领域,但也存在着耐候性较差而易老化、耐沾污性能差而易静电附尘等不足[1-3]。硅溶胶、水玻璃等无机涂料具有易生产、成本低廉、耐候性强等优点,但成膜性能的不足限制了其应用[4]。以纳米硅溶胶为例,其固化后的Si—O—Si 键能较高,对腐蚀性介质以及紫外线均有较好的抗侵蚀性能,而且不易积累电荷附尘。但单独使用时,硅溶胶易团聚,固化时内应力及干燥收缩较大,造成涂料成膜后内部存在较多裂纹及孔隙。有机-无机复合涂层能较好地综合有机、无机涂层的优势。目前有机-无机复合涂料中,JS 防水涂料的研究及应用较为广泛,但针对其他品种的有机-无机复合涂料的研究还相对较少[5-6]。

本文采用KH550、KH560、KH570 等3 种常用硅烷偶联剂(简称SCA)对纳米硅溶胶进行表面接枝改性,以改善硅溶胶粒径大小及分布宽度,并增加其与有机乳液的相容性。选用改性效果良好的硅溶胶与苯丙乳液进行复合,探究不同改性硅溶胶添加量对涂层隔热节能性能以及力学性能的影响,为制备性能优异的有机-无机复合涂层提供一定的参考。

1 试验

1.1 原材料

试验所用原材料有:碱性纳米硅溶胶JN-40,SiO2成分含量(质量分数)为40%±1%,平均粒径为8~15 nm,pH 为9.0~10.5,密度为1.28~1.30 g/cm3(20 ℃条件下),德州市晶火技术玻璃有限公司。硅烷偶联剂KH550(γ-氨丙基三乙氧基硅烷,固体含量98.4%)、硅烷偶联剂KH560(γ-缩水甘油醚氧丙基三甲氧基硅烷,固体含量97.3%)、硅烷偶联剂KH570(γ-甲基丙烯酰氧基丙基三甲氧基硅烷,固体含量98.1%),均由南京创世化工助剂有限公司提供。苯丙乳液,固体含量10%±1%,pH 为7.0~7.5,干燥时间在0.5 h 以内,郑州高士丽涂料有限公司。十二碳醇酯成膜助剂(C12H25O3),濮阳宏业高新科技发展有限公司。多功能助剂CS-555,南京创世化工助剂有限公司。有机硅消泡剂,重庆名宏化工有限公司。马口铁试板,尺寸为 50 mm×120 mm× 0.3 mm,北京申克建仪仪器有限公司。

1.2 硅烷偶联剂改性纳米硅溶胶的制备

将一定质量的纳米硅溶胶注入到三口烧瓶中,然后缓慢加入去离子超纯水与无水乙醇的混合液(质量比为1∶1),在超声分散仪中分散1 h。将烧瓶在60 ℃的水浴箱中加热,并插入温度传感器、冷凝管。在电磁搅拌的情况下,缓慢加入一定量的硅烷偶联剂,恒温搅拌4 h 后,高速离心3 次,抽滤多余的硅烷偶联剂,即得到硅烷偶联剂改性纳米硅溶胶。静置3 h 后,观察硅烷偶联剂改性纳米硅溶胶是否处于稳定状态,即有无分层、浑浊、悬絮等现象,并测试其Zeta 电位。选取分散良好且稳定的改性纳米溶胶进行下述复合涂料的制备。

1.3 硅溶胶苯丙乳液复合涂层的制备

向苯丙乳液中依次加入相对其质量的百分比为0%、35%、70%、105%的分散状态良好的改性硅溶胶,加入适量成膜助剂、多功能助剂(复合涂料质量的0.5%~1%),机械搅拌3 h,加入适量消泡剂(复合涂料质量的0.5%)。

使用喷枪对复合乳液进行喷涂,压力控制为0.3 MPa,喷涂量为0.5 kg/m2,喷枪与马口铁试板垂直距离保持在20 cm,干燥后即得到硅溶胶/苯丙乳液复合涂层。室温养护7 d,然后进行相关试验。

1.4 性能测试方法

采用美国Nicolet-6700 型傅里叶变换红外光谱仪测定改性前后硅溶胶样品的红外透过光谱,扫描区间为400~4000 cm–1,分辨率为4 cm–1,扫描32 次。采用英国马尔文公司ZETASIZER nano-ZS90 型Zeta 电位仪,测定改性前后硅溶胶的粒径分布及Zeta 电位。采用日本日立S-3700N 型扫描电子显微镜,观察改性前后硅溶胶样品的微观形貌。

采用带积分球的Cary-5000 型紫外/可见/近红外分光光度计,测试复合涂层在200~400 nm 波段的紫外吸收比及反射比、在400~2500 nm 波段的太阳光反射比以及在720~2500 nm 的近红外反射比。测试时,以BaSO4标准白板为校准。

参照GB/T 5210—2006,采用拉拔式附着力测试仪,测试复合涂层的拉拔式附着力;参照GB/T 4893.8—2013,采用MFT-400 型多功能材料表面性能试验仪,测试复合涂层的耐磨性;按照GB/T 528—2009,采用拉力试验机,测试复合涂层的断裂伸长率以及抗拉强度。

将复合涂层用液氮进行脆断,对涂层断面进行喷金处理,制备金相试样。采用日本日立S-3700N 型扫描电子显微镜观察涂层横断面的微观形貌。

2 结果与讨论

2.1 纳米硅溶胶的改性效果分析

2.1.1 硅烷偶联剂的选择

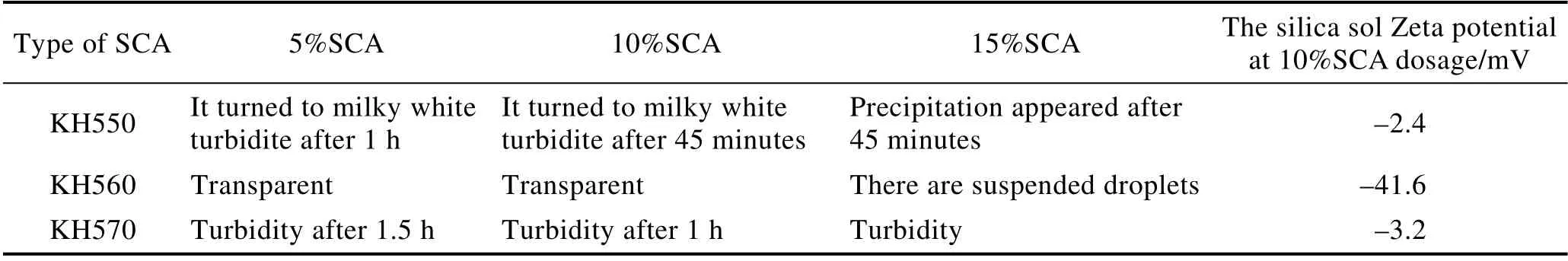

向一定量的硅溶胶中分别加入不同种类的硅烷偶联剂,按照上述制备改性硅溶胶的方法,对纳米硅溶胶进行改性,实验结果见表1。

表1 不同硅烷偶联剂改性后纳米硅溶胶的状态及Zeta 电位Tab.1 States and Zeta potential of nano-silica sol modified by different SCA

由表1 的实验结果可知,KH550、KH570 会促使碱性纳米硅溶胶出现团聚、悬浊等现象。这是因为硅溶胶体系是一个表面能很大的不稳定体系,具有自发降低表面能的趋势。纳米SiO2粒子Zeta 电位绝对值较高时,粒子表面较高的电荷密度会使粒子之间产生较大的静电排斥力,能够有效阻止纳米SiO2的团聚,增加体系的稳定性。纳米SiO2粒子的Zeta 电位绝对值接近0 时,溶胶体系就容易凝聚。在加入KH550、KH570 后,不同种类粒子间的相互作用以及硅烷偶联剂水解产生的硅醇自缩合反应表现为竞争反应,改变了硅溶胶体系的Zeta 电位[7-8]。测试表明,KH550、KH570 改性硅溶胶体系的Zeta 电位分别为–2.4、–3.2 mV,接近于0 mV 的凝胶电位,因此硅溶胶粒子产生不可逆的自发性凝胶现象。当KH560 用量过大时,部分未反应的偶联剂会与硅溶胶产生油水分离现象,这是 KH560 烷基链的疏水性造成的[9]。当KH560 用量在10%以下时,硅溶胶呈现为略带蓝色光泽的透明液体,Zeta 电位绝对值远高于0,说明KH560 更适合对该碱性纳米硅溶胶进行改性。

2.1.2 FT-IR 分析

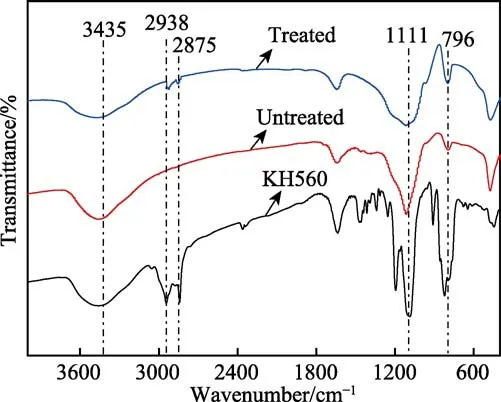

图1 为改性前后硅溶胶的红外谱图。796 cm–1和1111 cm–1处的吸收峰分别对应Si—O—Si 键的对称伸缩振动峰和反对称伸缩振动吸收峰[10]。这可能是KH560 水解产生的硅羟基与硅溶胶粒子上的羟基缩合形成的[11]。2875 cm–1和2938 cm–1处的吸收峰分别对应—CH2、—CH3键吸收峰。3435 cm–1处为硅溶胶表面羟基伸缩振动吸收峰。采用KH560 改性后,硅溶胶3435 cm–1处的羟基吸收峰减弱,并在2875 cm–1和2938 cm–1处产生新的—CH2、—CH3吸收峰。说明KH560 已经和硅溶胶表面的羟基反应,成功对硅溶胶表面进行了接枝改性,而不是简单的物理混合。2.1.3 粒径与微观形貌分析

图1 改性前后硅溶胶的红外谱图Fig.1 FT-IR spectra of silica sol treated and untreated with KH560

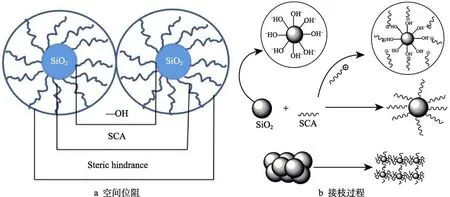

改性前后硅溶胶的粒径分布如图2 所示。改性前,硅溶胶的粒径分布在100 nm 和1000 nm 左右,平均粒径为987.3 nm,分布较宽,且不均匀。这说明改性前硅溶胶存在较大程度的团聚,造成粒径变大。改性后,硅溶胶的平均粒径为127.8 nm,粒径显著减小,且粒径分布集中而均匀。这是因为KH560 水解出硅醇基,与硅溶胶中纳米SiO2表面的—OH 缩合形成Si—O—Si 键,如图3 所示。当KH560 接枝到硅溶胶中纳米SiO2表面后,硅烷分子链段相互交织,产生空间位阻,能有效提升硅溶胶的分散性,阻止硅溶胶的团聚[12]。同时,硅烷分子链具有亲油基团,可以增强硅溶胶在有机乳液中的相容性。

图2 改性前后硅溶胶的粒径分布Fig.2 Particle size distribution of silica sol treated and untreated with KH560: a) before modification; b) after modification

图3 硅烷偶联剂改性硅溶胶机理Fig.3 Sketch map of silica sol surface modification mechanism treated with SCA: a) steric hindrance; b) grafting process

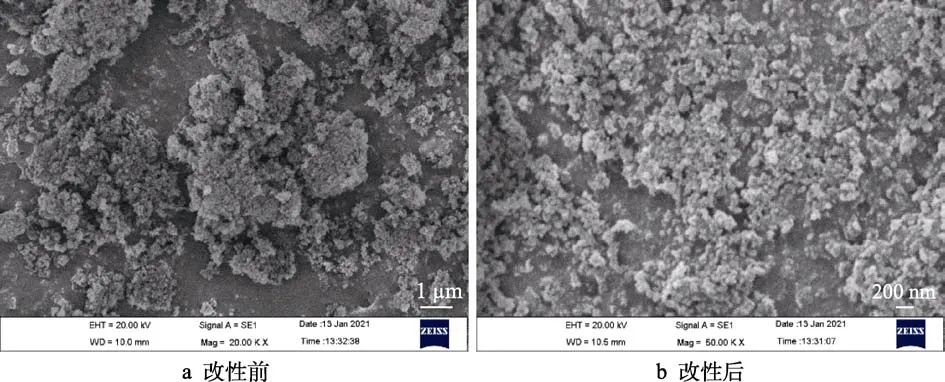

为进一步观察KH560 对硅溶胶的改性效果,将硅溶胶改性前后的试样在液氮中凝固并切片,对硅溶胶中的纳米SiO2进行微观形貌表征,SEM 形貌如图4 所示。可以观察到,在1 μm 的尺度下,改性前硅溶胶中的纳米SiO2颗粒就存在较大面积的团聚现象,粒子彼此之间相互联结。改性后,在200 nm 的尺度下,纳米SiO2颗粒仍分散得较为均匀,没有大范围的团聚集中,颗粒之间界限明显。这是因为KH560接枝到了硅溶胶中纳米SiO2颗粒表面,减少了纳米SiO2表面的—OH,从而降低了纳米SiO2彼此之间的氢键联接。同时,KH560 接枝后硅溶胶位阻的增加也是重要原因之一[13]。综上所述,KH560 能使改性后的纳米硅溶胶粒径显著降低,且更加均匀。

图4 改性前后硅溶胶中SiO2 的SEM 形貌Fig.4 SEM of SiO2 in silica sol treated and untreated with KH560: a) before modification; b) after modification

2.2 涂层吸收特性及反射特性分析

太阳光波段(TSR)可分为3 个光谱区域[14]:紫外区(UV),波长为200~400 nm,能量占比为5%;可见光区(VIS),波长为400~720 nm,能量占比为45%;近红外区(NIR),波长为720~2500 nm,能量占比为50%。太阳辐射在涂层表面的路径有3 种形式:吸收、反射和透射。其吸收比σ、反射比γ和透射比α之间具有如下关系[15-16]:

σ+α+γ=1 (1)

涂层用于金属基及水泥基底材时,透射比α可视为0。提高涂层反射比γ,涂层吸收的太阳辐射降低,就能达到较好的节能效果。因此,复合涂层各波段反射比越高,涂层隔热节能性能越优异。

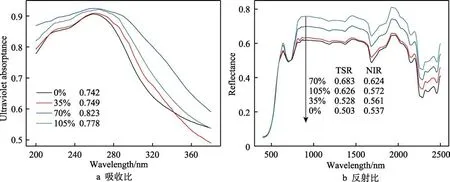

图5 为不同硅溶胶添加量复合涂层的吸收比及反射比光谱图,不同配比涂层紫外吸收比及紫外/可见/近红外反射比见表2。涂层在紫外线波段270 nm附近均存在较强的吸收峰,这是苯丙乳液中的C==C、C==O 官能团π→π*电子跃迁造成的[17]。添加改性硅溶胶后,涂层在UV 波段均有较强的吸收比。这是因为改性后硅溶胶中的纳米SiO2粒子可以均匀地分散在有机乳液中,成膜后,增加了复合涂层吸收紫外光的比表面积[18]。同时,改性后的纳米SiO2粒子表面具有较多的有机链段以及硅醇基等极性基团,增强了涂层吸收紫外光的能力[19]。这间接表明KH560 接枝在纳米硅溶胶表面,且改性硅溶胶与苯丙乳液相容性较好。

图5 不同硅溶胶添加量的复合涂层吸收比及反射比光谱图Fig.5 (a) Absorptance spectrum and (b) reflectance spectrum of composite coating with different silica sol addition amount

表2 不同硅溶胶添加量的复合涂层吸收比及反射比平均值Tab.2 Average absorption ratio and reflection ratio of composite coating with different silica sol addition amount

NIR 波段为太阳辐射的主要热效应来源。当改性硅溶胶添加量为70%时,涂层NIR 反射比达到最大,最大为0.683,较苯丙乳液涂层提高了27.2%。根据粒子对光线的散射理论可知[20],纳米SiO2粒子尺寸较为适宜时,相同涂层体积中,粒子数目达到最优,近红外光在粒子间的多重散射也会变少,表现为涂层太阳辐射吸收比降低,反射率上升。当改性硅溶胶添加量高于70%时,涂层中纳米SiO2粒子团聚,尺寸过大,数量过多,对可见光的反射是杂乱不规则的,多为无效散射[21]。综上可知,当改性硅溶胶添加量为70%时,涂层NIR 及TSR 反射比最高,涂层隔热节能效果最好。

2.3 涂层附着力及耐磨性

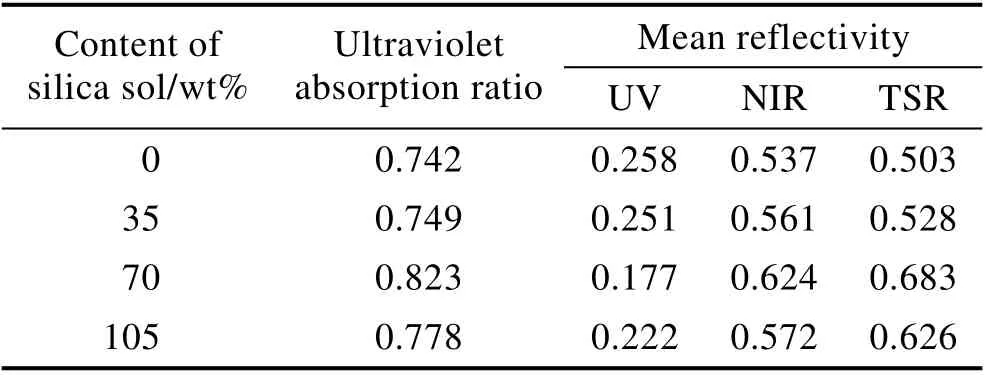

不同硅溶胶掺和量下涂层的拉拔附着力见表3。试验表明,向苯丙乳液中添加一定量的硅溶胶可以增加涂层与基材的附着力。当硅溶胶添加为70%时,涂层附着力最高,较添加前增加了57.1%。这是因为未添加硅溶胶的苯丙乳液固含量较低,在干燥过程中,水和溶剂的挥发会形成较多的孔隙,同时产生残余应力,在涂层中形成众多微缺陷[22-23]。当涂层受拉拔式应力时,这些微缺陷处应力集中易发展成微裂纹,进而形成断裂带,降低涂层的附着力。添加一定量的硅溶胶能较好地填充在涂层的微孔隙中,有利于增强基体强度以及分散涂层所受外界应力,从而增强涂层的附着力[24]。当硅溶胶比例过大时,纳米SiO2粒子的团聚会在涂层中形成微裂纹,降低涂层的均一性,导致涂层附着力下降。

表3 不同硅溶胶掺和量下涂层的拉拔附着力Tab.3 The adhesion of the composite coating with different silica sol additive amount MPa

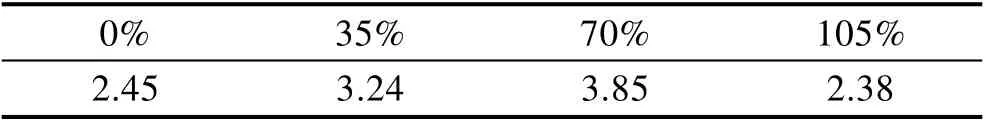

不同硅溶胶添加量下涂层的耐磨性如图6 所示。试验表明,当硅溶胶添加量为70%时,涂层耐磨性能最好,此时涂层磨损1000 圈后的质量损失率约为53%,比苯丙乳液涂层的磨损质量损失率降低了近29%。这是因为硅溶胶中的纳米SiO2粒子与KH560接枝后,链端与苯丙乳液分子相联接,涂料固化成膜后,形成较为完整的空间网络连续结构,增强了涂层表面硬度的同时,也充分发挥了硅溶胶中纳米SiO2粒子的刚性作用,所以涂层的耐磨性增强,如图7 所示。当硅溶胶添加量增加到105%时,涂层的耐磨性降低,这可能是因为硅溶胶粒子团聚,导致涂层在外界摩擦作用下受力分布不均。

图6 不同硅溶胶添加量涂层的耐磨性Fig.6 Abrasion resistance of coating with different silica sol additive amount

图7 硅溶胶/苯丙复合涂层空间网状结构的形成Fig.7 Formation of tridimensional net structure of silica sol/acrylic composite coating

2.4 涂层抗拉强度及断裂伸长率

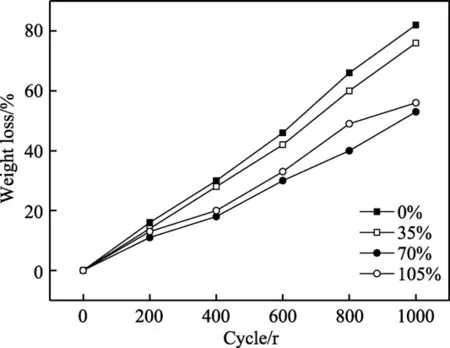

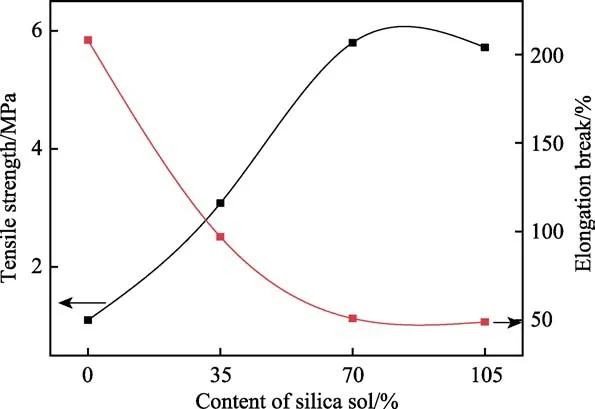

不同硅溶胶添加量下涂层的抗拉强度和断裂伸长率如图8 所示。试验表明,添加一定量硅溶胶可以增强涂层的抗拉强度。当硅溶胶掺量为70%时,涂层抗拉强度最高,为5.4 MPa,较添加硅溶胶前上升了4.2 MPa。这是因为涂层中有机无机粒子交联度较好,微缺陷较少,形成了较为完整的空间网络连续结构[25]。试验表明,添加硅溶胶显著降低了涂层的断裂伸长率。硅溶胶添加量为70%时,复合涂层的断裂伸长率为49.8%,与苯丙乳液涂层相比降低明显。这是因为加入硅溶胶后,涂层呈刚性,柔韧性降低。综上可知,当硅溶胶添加量为70%时,涂层的拉拔附着力、耐磨性以及抗拉强度等性能最好,但添加硅溶胶会降低涂层的断裂伸长率。

图8 不同硅溶胶添加量下涂层的抗拉强度和断裂伸长率Fig.8 Tensile strength and elongation at break of composite coating with different content of silica sol

2.5 涂层断面微观形貌分析

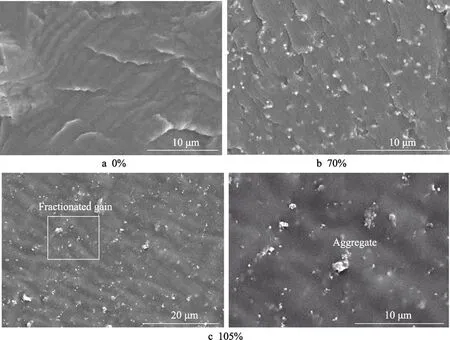

将涂层进行液氮脆断,对断面进行微观形貌观察。不同硅溶胶添加量下涂层的SEM 形貌如图9 所示。相比于苯丙乳液涂层(图9a),硅溶胶添加量为70%的涂层(图9b)中可以明显观察到分散均匀的纳米SiO2粒子。将硅溶胶比例进一步增加至105%,可以观察到涂层中出现大量粒径为3 μm 左右的纳米SiO2粒子团聚体。将图9c 方框部分放大后,可以看到团聚体与涂层的结合不够紧密,团聚体底部附近出现了微细孔隙。综上可知,当硅溶胶添加量为70%时,硅溶胶在苯丙乳液中仍具有较好的分散性和相容性。

图9 不同硅溶胶添加量下涂层的SEM 形貌Fig.9 SEM images of composite coating with different silica sol additive amount

3 结论

1)试验表明,KH560 更适合作为碱性硅溶胶的改性剂。经FT-IR、硅溶胶的粒径测试以及微观形貌观察证实,KH560 能有效对硅溶胶进行接枝改性,显著改善硅溶胶的粒径大小及粒径分布。

2)添加一定量的改性硅溶胶后,涂层UV 吸收比、NIR/TSR 反射比均有较大提升。添加量为70%时,涂层NIR/TSR 反射比最高,隔热节能效果最优。

3)含70%改性硅溶胶的复合涂层综合力学性能最好,附着力为3.85 MPa,涂层磨损1000 圈后,质量损失率为53%,抗拉强度为5.4 MPa。但此时涂层断裂伸长率较低,仅为49.8%。

4)改性硅溶胶含量较高会导致纳米SiO2粒子在复合涂层中团聚形成微缺陷,降低涂层性能。改性硅溶胶含量应控制在70%左右。