四合一炉燃烧器金属软管泄漏分析及防控措施

肖建韩

(中石油云南石化有限公司,云南 昆明650300)

云南石化公司2.4 Mt/a连续重整装置采用UOP第三代连续重整工艺技术,以上游轻烃回收装置稳定石脑油为主要原料,掺炼加裂重石脑油、汽柴油改质石脑油。重整四合一加热炉共设计100台燃烧器,燃料气管线与燃烧器采用金属软管连接消除加热炉热膨胀,该金属软管由金属编织网和波纹管组成,金属软管采用螺纹连接,在运行过程中(特别检修后)发现金属软管腐蚀穿孔泄漏,影响装置安全生产。

1 金属软管泄漏原因分析

2018年9 月停工检修后发现燃烧器金属软管大面积泄漏,发现腐蚀泄漏后,将全部金属软管的材质由304升级到316L,正常生产过程中腐蚀泄漏得以缓解,2019年7月检修后又发现金属软管大面积泄漏,对腐蚀金属软管拆开后,发现波纹管有密集型的腐蚀孔洞,一条金属软管最多有20多个泄漏孔,呈蜂窝状腐蚀(见图1)。

图1 金属软管波纹管腐蚀形貌图

1.1 腐蚀机理

不锈钢之所以具有良好的抗腐蚀性是因为其表面能够形成一层致密的钝化膜。当介质中存在的活性阴离子(如氯离子和硫离子等)破坏了不锈钢钝化膜后,在基层金属上出现小腐蚀,它是点腐蚀生成的活性中心。蚀孔内金属表面处于活态,电位较负。蚀孔外金属表面处于钝态,电位较正,于是孔内和孔外构成了一个活态一钝态微电偶腐蚀电池,电池具有大阴极小阳极的面积比结构,阳极电流密度很大,蚀孔加深很快。孔外金属表面同时受到阴极保护,继续保护钝态。

点蚀坑内正离子浓度的增加,将致使氯离子的迁移,经保护点蚀坑内溶液的电中性。所形成的金属氯化物被水解为氢氧化物和游离酸。这种酸的产生使腐蚀坑底部溶液的PH值较低,PH值的降低和氯离子的存在促使金属溶解,整个过程随着时间的推移而加速[1]。

装置停工期间,金属软管处于不流通状态,闭塞的微区内形成闭塞的电池腐蚀,这种腐蚀速度快,局部出现应力穿孔和晶间腐蚀叠加,形成腐蚀破坏导致泄漏,若介质处于流动状态下,则不易产生腐蚀电池,这就是每次停工后,重新开工会出现大面积腐蚀的原因[2]。

1.2 腐蚀原因分析

取金属软管接头处残留物进行分析,分别进行溶解试验、蒸发试验及离子色谱法分析。

(1)溶解试验。残留物不溶于甲苯、与水完全互溶,密度1.278 g/cm3,pH值为3.0呈酸性,残留物为水溶性物质。

(2)蒸发试验。100℃蒸发样品,蒸发后加水溶解,pH值仍为3。

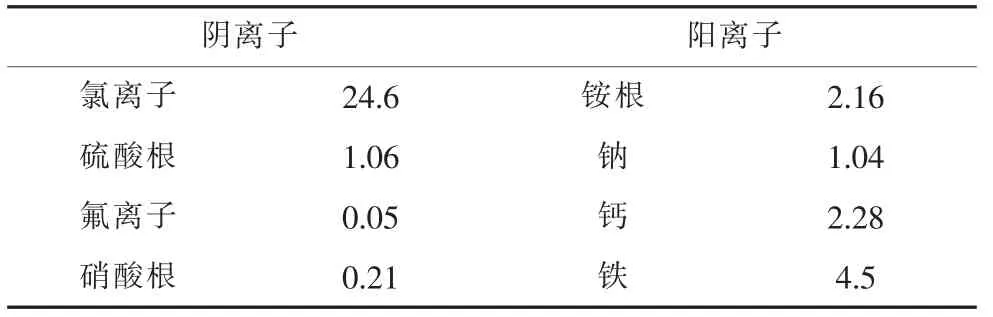

(3)按照水样进行分析(离子色谱法),分析数据见表1。

表1 残留物离子色谱分析 (%)

根据残留物样品的分析情况,结合装置自身的特点,重整装置主要腐蚀为氯腐蚀,重整加热炉用燃料气主要以管网天然气为主,少量重整脱戊烷塔顶气、LPG塔顶气及C6加氢汽提塔顶气,各股燃料气组成分析见表2。

表2 燃料气组成分析

根据分析系统燃料气及各支路塔顶气,发现其H2S含量均比较低,但脱戊烷塔顶气检测管检测HCl为1 mg/m3,判断脱戊烷塔顶气中含有微量的HCl,此股燃料气改进燃料气系统燃烧,会造成不锈钢金属软管产生点腐蚀穿孔泄漏。

在催化重整装置运转过程中,重整催化剂其含有的氯会不断地流失,为维持重整催化剂一定的酸性,在运转操作中需要不断注入有机氯化物,进行水/氯平衡控制,在重整过程中流失的氯和注入的氯化物均以氯化氢的形态存在于重整氢气和重整油中,这种含微量氯化氢的氢气和油气在供给下游装置使用时,会带来许多不利的影响。首先,氯化氢会造成下游设备的腐蚀。其次,如果下游加氢装置的原料中带有微量的氮,就会生成氯化铵,造成冷却设备堵塞、循环压缩机入口频繁积垢,使装置的安全运转出现重大隐患。同时微量氯化氢会被下游装置中的催化剂吸附,影响催化剂的性能。一部分氯会溶解在重整生成油中,为此设置脱戊烷塔进料前设置两个液相脱氯罐以脱除重整生成油中的氯离子,防止对下游装置造成氯腐蚀[3]。

一般情况下,重整生成油含氯量均小于4 mg/L,因采购的脱氯剂脱氯性能参差不齐,在生产使用过程中,不能完全有效脱除重整生成油中的氯,含氯的生成油进入脱戊烷塔,大部份氯会富集在塔顶低温端,随塔顶气体进入燃料气系统造成金属软管氯腐蚀泄漏。

2 金属软管腐蚀泄漏防控措施

2.1 燃烧器金属软管材料升级

(1)原始设计金属软管型号为:JR32-1500-2.0MPa-DN32-1 500 mm-304,金属软管材质为304,金属软管腐蚀泄漏后,材质全部升级为306L,316L相对304具有良好的抗点腐蚀性能,能减缓金属软管腐蚀泄漏速率;

(2)金属软管采用内衬四氟,波纹管内衬的四氟乙烯具有一次成型无接缝,平整坚固,耐腐蚀性能好,特别是抗氯腐蚀能力强。

2.2 从源头控制,降低燃料气中HCl含量

(1)加强石脑油加氢脱氯罐出入口氯含量分析,严格控制重整进料氯含量小于0.5 mg/kg,防止高含氯的精制油进入重整反应系统腐蚀设备与管线;

(2)增加重整进料在线水分析仪表,控制水含量小于5 mg/kg,控制好反应环境水/氯平衡,避免反应系统潮湿而携带出大量的氯流失在重整生成油中;

(3)控制好再生与待生催化剂氯差,再生注氯量由1.8 L/h降至1.2 L/h,减少催化剂氯流失,减少脱氯罐入口氯含量,延长脱氯剂的使用寿命;

(4)重整液相脱氯罐由单罐使用改串联操作,降低脱氯罐空速,提高微观接触时间,降低重整生成油中氯含量;

(5)增加脱戊烷塔顶燃料气中HCl检测,当塔顶气HCl含量>0.5 mg/m3时,及时更换重整液相脱氯剂。

(6)加强液相脱氯罐出口氯含量分析,当出口氯含量>0.5 mg/kg时,及时更换脱氯剂,防止氯超标,腐蚀下游设备与管线。

(7)在保证脱氯罐出口氯含量≤0.5 mg/kg的情况下,增加脱氯剂床层压降、脱戊烷塔顶空冷压降及脱戊烷塔顶燃料气HCl控制指标,通过建立严格的脱氯剂技术性能保证指标及技术打分标准,筛选出工业应用业绩好的液相脱氯剂,确保重整生成油的脱氯效果,防止腐蚀下游管线及设备。

2.3 提高燃料气管线温度,防止铵盐结晶

(1)投用燃料气分液罐加热盘管,提高燃料气温度,防止燃料气带液;

(2)投用燃料气管伴热线,提高燃料气入炉温度,防止燃料气在阻火器铵盐结晶聚集,腐蚀金属软管。

3 结论

连续重整装置通过对四合一炉燃烧器金属软管材料升级、并内衬四氟乙烯,加强源头管控、减少重整生成油中氯的产生,并提高燃料气管线伴热温度等,通过这一系列的防控措施有效减缓氯腐蚀,运行一年多来,金属软管未发生腐蚀泄漏,消除装置运行安全隐患。