α-Al 2O3微粉对硅溶胶结合灌注料的影响

费圣刚,蔡 玮

(1.山东省冶金设计院股份有限公司,山东 济南250000;2.中冶武汉冶金建筑研究院有限公司,湖北 武汉430081)

随着冶金技术的不断进步和发展,对高炉和热风炉的使用寿命要求越来越高[1],高炉和热风炉用耐火材料使用条件更加恶劣[2]。灌浆料是指可以用泵进行挤压施工的不定形耐火材料。高炉和热风炉经过一定时间生产后工作层会产生缝隙,为了延长使用寿命,需要通过压力将灌注料压至缝隙处堵缝来提高高炉和热风炉的使用寿命[3]。目前硅溶胶结合灌注料主要有以下几类:碳化硅质灌注料、铝硅质灌注料以及复合体系灌注料。采用硅溶胶结合灌注料具有流动性好、固化时间短、常温和高温强度高、抗渣侵蚀能力强等优点。

α-Al2O3微粉活性大、粒度细,常用于定型制品和耐火浇注料、可塑料、修补料、喷补料等不定形耐火材料,对改善耐火材料的高温强度、提高材料的抗侵蚀性能等方面具有很好的效果。王庆恒等[4]将α-Al2O3微粉加入浇注料中,显著提高了浇注料施工性能。李仕祺等[5]研究了活性氧化铝微粉种类对钢包用ρ-Al2O3结合Al2O3-MgO浇注料性能的影响,发现加入型号为PFR40的浇注料试样流动性能最佳、常温耐压强度最高且具有较好的抗热震性能和高温抗折强度。李文平等[6]研究了氧化铝微粉与减水剂对刚玉质浇注料施工性能的影响,发现氧化铝微粉中可溶性碱性氧化物含量对浇注料的施工性能和可工作时间有一定的影响。为了进一步提高硅溶胶结合灌注料性能,研究α-Al2O3微粉加入量对其性能影响。

1 试验

1.1 原料

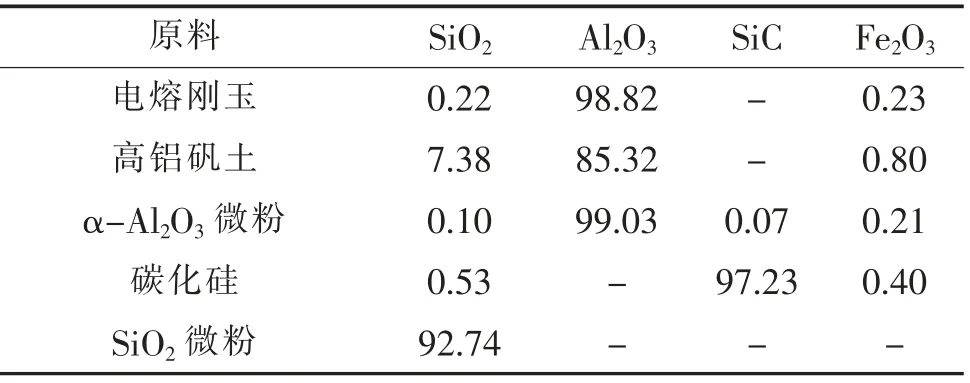

试验所用原料为:粒度5~3 mm、3~1 mm、≤1 mm、0.076 mm的碳化硅、5~3 mm、3~1 mm、≤1 mm、0.076 mm的电熔刚玉、0.076 mm的高铝矾土≤0.044 mm的α-Al2O3微粉、≤0.044 mm的SiO2微粉及JN-40硅溶胶。其主要原料的化学组成见表1。

表1 原料的化学组成 (w%)

1.2 试样制备及性能检测

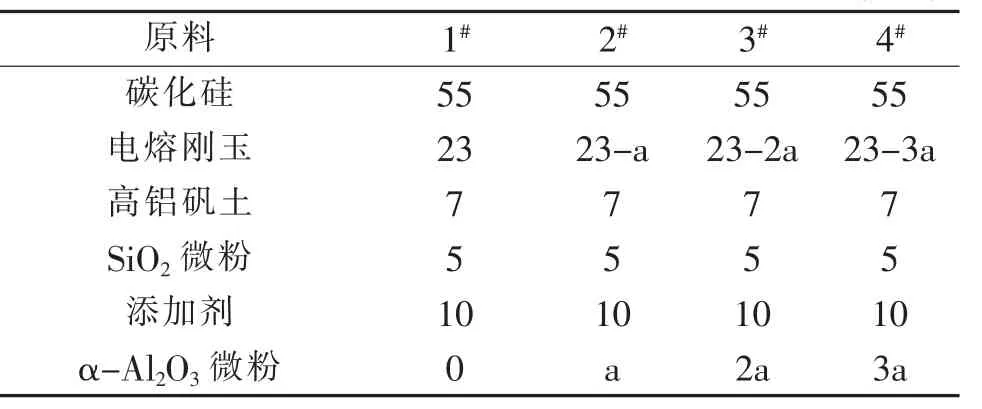

按表2实验配比称重后置于搅拌机中搅拌2~3 min,然后加入12%~15%(w)的硅溶胶后继续搅拌3~5 min,制成40 mm×40 mm×160 mm的条形试样,自然养护24 h后脱模,再置于烘箱中在110℃干燥24 h。将试样分别经815℃、1 400℃保温3 h热处理后自然冷却到室温。

表2 试验配比 (w%)

对烘干以及经815℃、1 400℃热处理后试样,按照相关标准检测其体积密度、常温抗折强度、常温耐压强度、永久线变化率以及1 370℃保温1 h的高温抗折强度。

2 结果与讨论

2.1 常温物理性能

在实验过程中发现随着α-Al2O3微粉加入量的逐渐增加,硅溶胶结合灌注料的黏度逐渐增加,灌注料的流动性能明显降低。在α-Al2O3微粉加入量为2a%时自流性能最佳且施工性能优异。α-Al2O3微粉比表面积大、活性高,溶于水后pH值在7~9之间。由于硅溶胶本身对pH值非常敏感,一旦超出硅溶胶稳定的pH范围(pH=8.5~10.5)会快速凝胶,导致材料施工性能被破坏而无法正常施工。经过试验表明,α-Al2O3微粉的pH值约为7时对硅溶胶凝胶的影响最小、对灌注料流动性能的影响最小。因此在实际生产使用过程中需将pH值控制在7左右。

图1为α-Al2O3微粉加入量对硅溶胶结合灌注料常温物理性能的影响。可以看出:在硅溶胶结合灌注料中不加入α-Al2O3微粉时,试样的常温抗折强度和常温耐压强度均偏低,加入α-Al2O3微粉对试样强度提高作用显著。随着α-Al2O3微粉加入量的不断增加,110℃烘干和815℃中温热处理后试样强度明显有所提高,经1 400℃热处理后试样强度提高明显,对试样的烧后线变化率和体积密度影响不大。这是因为当α-Al2O3微粉与硅溶胶结合后,具有活性的微粉颗粒吸附在硅溶胶胶粒表面,增强了溶胶本身的吸附力,且略带碱性的特征促进了硅溶胶的凝胶,从而提高了中低温处理后试样的强度。在1 400℃高温热处理条件下,α-Al2O3微粉能与硅溶胶原位生成莫来石提高试样的强度。但α-Al2O3微粉加入量超过2a%后,试样强度增长较慢,1 400℃热处理后强度有所下降。

图1 α-Al2O3微粉加入量对试样常温物理性能的影响图

2.2 高温物理性能

图2是α-Al2O3微粉加入量对硅溶胶结合灌注料高温物理性能的影响。随着α-Al2O3微粉加入量的增加,试样在1 370℃下保温1h后的热态抗折强度先增大后降低。这是由于加入α-Al2O3微粉后能与试样中硅溶胶在1 370℃下原位反应生成莫来石提高试样强度,随着α-Al2O3微粉加入量的增加,超过2a%后,试样的流动性能变差,导致试样在高温下的强度下降。

图2 α-Al2O3微粉加入量对硅溶胶结合灌注料高温物理性能的影响图

2.3 显微结构

图3是α-Al2O3微粉加入量对硅溶胶结合灌注料经1 400℃保温3 h后试样显微结构。可以看出:在氧化铝微粉加入量为a%时,α-Al2O3微粉与试样中硅溶胶及SiO2微粉中的SiO2反应生成莫来石;在氧化铝微粉加入量为2a%时,原位反应生成的柱状莫来石穿插在试样中提高了试样的强度。氧化铝微粉加入量为2a%时生成的莫来石的量以及莫来石晶须生长情况均优于加入量为a%的试样。

图3 氧化铝微粉加入量对硅溶胶结合灌注料显微结构的影响图

3 结论

(1)由于市售α-Al2O3微粉是偏碱性粉体,极易在不同程度上改变灌注料结合剂硅溶胶的pH值使其凝胶状态发生改变,凝胶速度加快,导致硅溶胶结合灌注料的施工性能变差。为保证材料的施工质量,α-Al2O3微粉应该选择pH值接近7为合适。

(2)α-Al2O3微粉的加入使得溶胶结合灌注料的冷、热态强度有很大程度的提高,但当α-Al2O3微粉的加入量大于2a%后,溶胶结合灌注料的强度有所降低。为保证灌注料有良好的施工性能,同时具有良好的常温抗折耐压强度以及高温物理性能,α-Al2O3微粉加入量为材料重量的2a%最为合适。