高油压全自动桨叶调节装置可靠性及其适用范围

文/刘 凯 郑吉斯 王 勤

传统的水轮机桨叶调节系统存在着烧瓦和漏油两方面问题。烧瓦现象主要发生在受油器部分浮动瓦部位。由于浮动瓦本身结构问题,其经常发生磨损,导致受油器漏油和甩油;当问题比较严重时则发生烧瓦、抱死、油管断裂等现象,对生产安全造成极大隐患。另一方面传统桨叶调节系统由于采用内外层油管结构,在输油过程中容易出现窜油和漏油现象,导致压力油从轮毂内泄漏进周边水体中,造成电站经济损失的同时对周围水体生态也产生了严重影响。例如湖南省某水电站总装机容量为50MW,其一年的漏油量可达80多t;另外河北省某电站,其1号机组装机容量为3.2MW,在2004 年改造前漏油量高达185L/d。

学界和工业界因此进行了大量研究和实践去解决这两方面问题。目前主流的解决办法主要集中在两个方面,一是对受油器结构进行调整,一是对水轮机进行轮毂无油化改造。例如章嘉庆等就论述了带推力轴承受油器及旋转器(旋转接头)受油器的特点,最后阐明旋转器为受油器发展的新方向。然而一般旋转器受油器采用间隙密封,极小的配合间隙才能保证其密封性能,因此,高温抱死和卡死导致油管断裂的风险仍然存在。所以如何彻底解决抱死和卡死仍然是需要解决的难题。另外,国外大量研究实践瞄准了轮毂无油化并取得了丰硕成果。然而轮毂无油化主要途径集中在提高操作油压和采用自润滑轴套两方面,接力器的位置并没有进行改变。因此一旦密封出现问题,轮毂内的接力器仍然会向周围水体排出大量油而难以控制。所以如何吸收外国轮毂无油化先进经验,并进一步改变接力器的位置是彻底解决漏油问题的一个方向。

为了解决以上缺陷,深圳市恩莱吉能源科技有限公司开发了EHB系列高油压全自动桨叶调节系统,彻底解决受油器的稳定性和安全性以及轮毂漏油的问题。本文旨在对EHB系列产品结构及可靠性和适用性进行解析和探讨,为该技术的发展和应用提出一些建议。

一、系统结构及原理

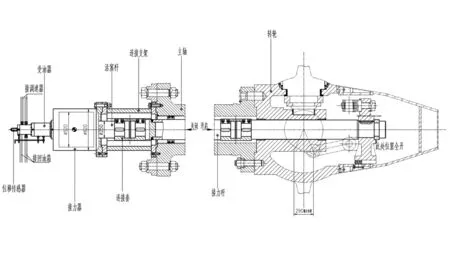

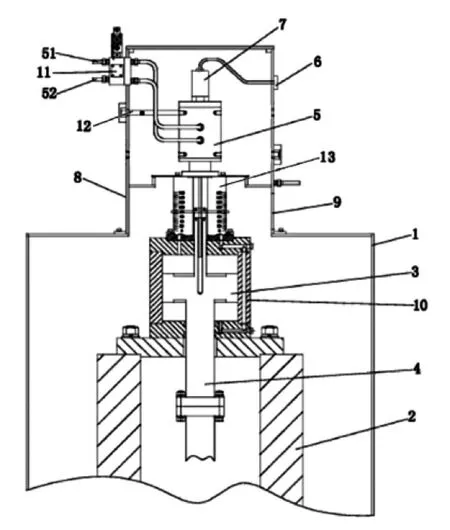

EHB系列高油压全自动桨叶调节系统如图一所示,主要包含受油器、接力器、操作杆、角度-位移传感器、机械电气保护装置以及一些辅助设备如液压装置、电控系统、操作架等。接力器固定在主轴上;活塞固定在操作杆上,并与机组主轴同时旋转;活塞经过液压油操作通过操作杆带动桨叶叶片转动;油路集成块固定在外壳上,不随主轴旋转;受油器油管路采用弹性高压软管将压力油送至旋转接力器中,在运行过程中避免震动、位移。受油器上装有非接触的桨叶位移传感器,实现桨叶角度位置的闭环调节。电磁阀组设有操作阀、液压阀、节流阀、安全阀和电控装置(可单独设计,也可置于高油压调速器控制柜中)。

>图一 EHB系列高油压全自动桨叶调节系统结构图

>图二 EHB系统原理图

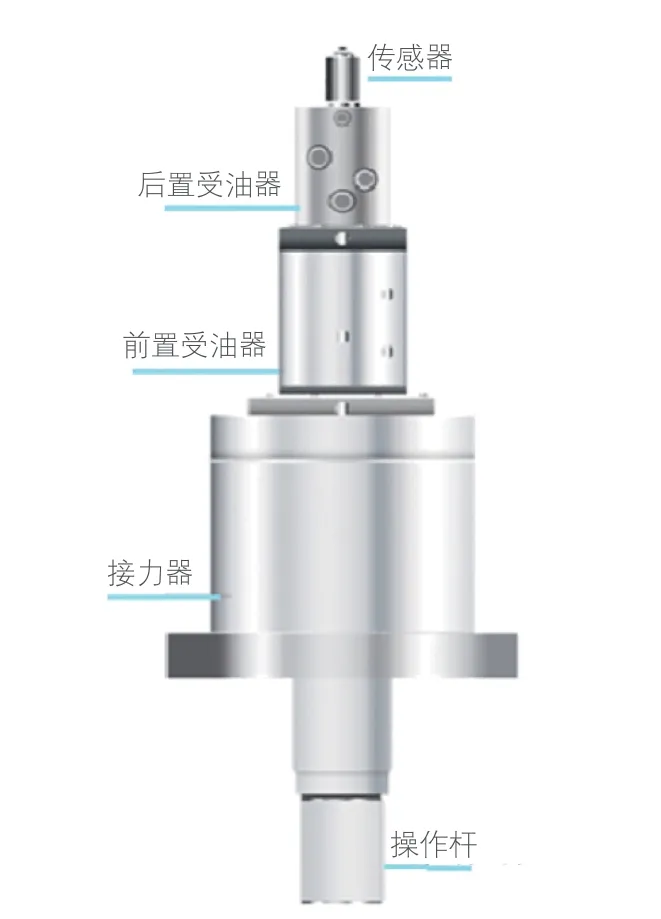

>图三 EHB受油器及接力器部分示意图

叶片角度调节原理如图二所示:同步电动机转子带动主轴旋转,与主轴连接的接力器、活塞、操作杆及操作架随主轴一起旋转,当接收到叶片调节指令时,基于位移传感器反馈,调节器打开比例阀,使操作油由固定弹性高压软管经受油器进入接力器,在操作油的高压作用下活塞杆产生巨大的作用力并产生轴向线位移,通过机械传递,操作杆、操作架、桨叶转臂机构产生位移变化,从而操作带动桨叶叶片转动。经过PID闭环调节,叶片角位移与指令相吻合时停止调节,投入机械或液压锁定,将叶片固定。此时叶片精准定位在指定角度上。

二、可靠性分析

相较于传统调桨机构,EHB的改进主要集中在紧凑相连的受油器与接力器部分。其结构如图三所示,包含前置受油器、后置受油器、接力器、操作杆和传感器。该技术采用了两个受油器,其中前置受油器采用间隙密封结构。间隙密封特点是发热小、线速度承受范围大、运行寿命长,真正能满足电站长期运行的是间隙密封结构。EHB在一般正常运行情况下是通过前置受油器旋转供油,此时前置受油器与后置受油器不转动,而接力器转动。不同于传统受油器的是该结构不含浮动瓦,减少了磨损和发热风险。但是该密封结构单独运行仍无法彻底解决如前文所述磨损、卡阻、抱死等问题。因此在前置受油器的后方还设置有一个后置受油器。不同于前置受油器,该受油器采用的是填料密封结构。填料密封一般来说不能长期承受水轮机高转速和高线速度,但其优点是基本不会卡死,因此该密封结构作为备用受油器能够确保整个受油器系统不会卡死。也就是说当前置受油器间隙密封一旦出现卡阻现象,后置受油器开始工作,这时前置受油器与接力器同步转动,而后置接力器不转。据深圳市恩莱吉公司提供的数据,后置受油器在1000h运行时间内不会产生问题,给予机组足够的停机和检修弹性时间,保证生产安全平稳过渡。

EHB另一个显著改变则是接力器紧挨着受油器置于主轴电机端上方,接力器至桨叶部分仅采用机械传动。相较于传统结构,该技术在水轮机主轴和轮毂中都不存在油,也就不存在泄漏风险。即便接力器由于密封老化原因产生泄漏,由于泄漏点离流道较远,不会有污染河流风险。另一方面,该结构极大简化了维修周期。传统结构接力器一旦出现问题,需将转轮体和主轴全部拆卸进行检修,而EHB只需要从主轴电机端拆卸连接段法兰即可进行维修,减少了维修周期和成本。

该结构相较于传统结构稳定性面临的最大挑战是操作杆受力问题。操作杆长度较长,在克服推拉力的同时还得承受水轮机旋转所带来的自身惯性扭力,因此需要进行科学的受力分析以设置合适的支撑环及选用合适的材料来满足运行要求。与采用诺莫图分析水利发电机主轴临界转速时采用二支点或三支点不同,该操作轴通常需要设置多个支撑环以克服旋转时径向摆度,因此通常EHB在设计时会针对机组参数利用特有模型进行有限元算法力学分析。

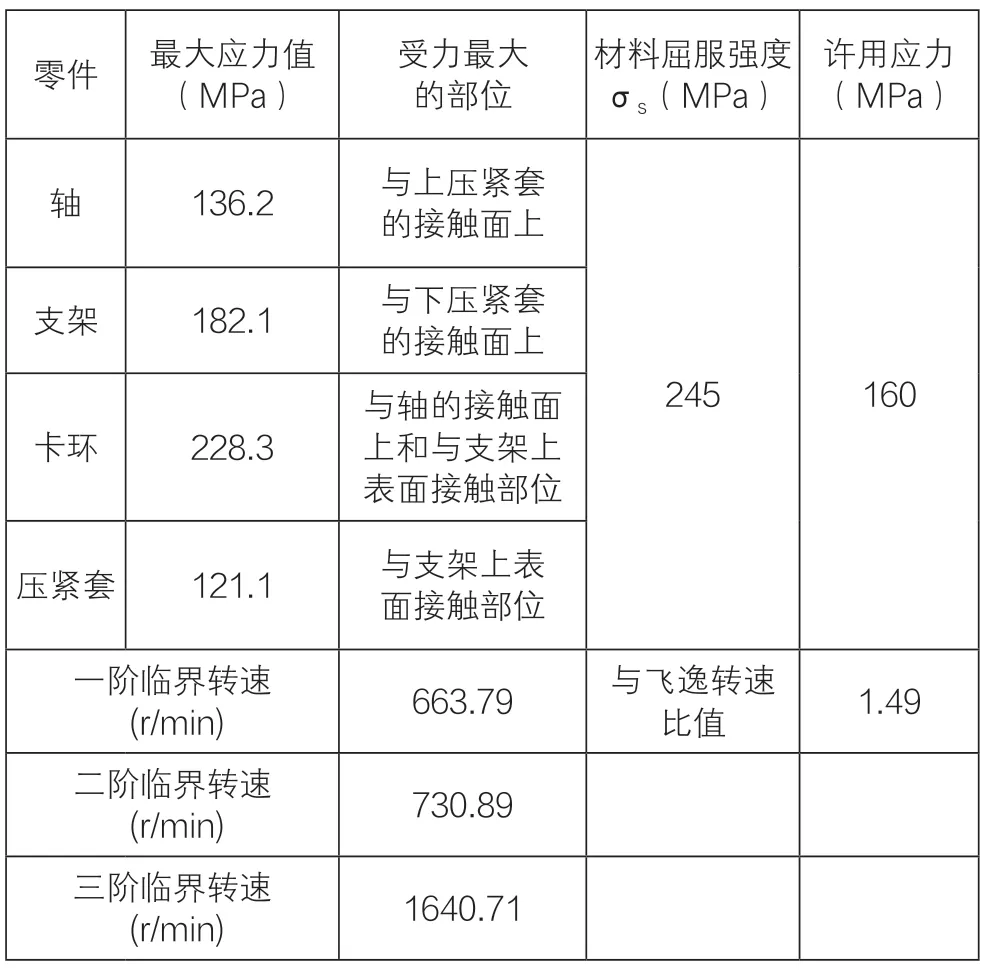

在设计操作轴几何参数以及支撑环位置时会采用MSC公司的Patran、Nastran软件进行整个轴系模态分析;同时利用转子动力学软件SAMCEF Rotor 进行转子动力学临界转速计算。该电站额定转速和飞逸转速分别为214.3r/min和444r/min。其材料特性:设材料为各向同性E=2.058×105MPa;波桑比为0.3;比重为7.85×10-6kg/mm3;参考温度为21.85℃。该模型的结果如表1所示,支架与卡环的受力大于材料许用应力,轴与压紧套满足使用要求。轴、卡环与压紧套则应采用材料性能高的材料35CrMo,安全系数可达到490/228.3=2.1463。其一阶临界转速为飞逸转速的1.49倍;一般来说参考GB/T 7894-2009 《水轮发电机基本技术条件》中9.11,操作杆第一阶临界转速若不小于最大飞逸转速的125%则认为该设计可靠。

表1 对于操作轴系的有限元分析结果

三、适用性分析

对于小型轴流式机组,一般转轮直径2m以下由于轮毂大小的限制,接力器无法布置下去。另外其主轴的直径较小,传统的内外层油管结构无法实现,因此多采用定桨。该结构接力器在轮毂以外且主轴内不需要内外层操作油管,仅存在操作杆,其结构相对简单,因此可用于一些小型定桨式机组改造,从而使其可适应的水头范围加大,增加出力。但由于轮毂内仍需布置操作架,拐臂等机构,对轮毂大小仍有一定要求。考虑到经济性,一般该技术适合应用在转轮直径1m以上机组。

在一些大型轴流、贯流机组或者轴伸贯机组中,由于主轴长度和接力器所受推拉力加大,需要刚度更高、直径更大、长度更长的操作杆才能满足要求。以黑龙江五大连池山口电站为例,其单机容量15MW,最大推/拉力为250t,操作杆长10m,接力器(16MPa)缸径450mm,操作杆直径为200mm,为主轴内孔能允许的最大直径。通过有限元分析,其第一临界转速为149rpm,与其飞逸转速的125%相比,余量较低。另一方面,#45 钢屈服强度为355MPa,若安全系数取3,活塞杆/操作杆的许用应力为118MPa,与活塞杆所受操作力80MPa接近。由此可见,在单机15MW机组中,该结构机械性能已经接近于临界值。对于更大的机组,其更大的操作力将使操作杆所受应力增大,其操作杆长度的增加会使临界转速显著降低,因此设计和使用起来存在一定困难。一般来讲该结构仅对于20MW以下机组有较高的适用性。因此对于大型的机组,操作杆的机械性能是否满足机组性能要求是关键问题,如何克服操作杆的稳定性问题应该是一个重要的发展方向。

四、结语

EHB系统通过并行的双受油器系统及外置式接力器解决了长久以来困扰桨叶调节系统烧瓦和漏油问题。同时受油器填料密封和间隙密封的配合使用及临界转速分析模型保证了整个系统可靠性。该技术简化了桨叶调节系统结构,使其运行更加稳定,维护和检修更加简单。但目前该技术仅适用于中小型轴流或贯流式转桨机组,目前已应用的轴流机最大容量为15MW,而贯流机可达20MW。如何使该技术适用于大型轴流或贯流机以及轴伸贯机组,是未来的一个发展方向。