支承辊锻件缺陷原因分析

胡寒婷,赵益洛 ,王明飞, 毛宽亮, 宋亚虎, 王博

1.中信重工机械股份有限公司计量检测中心 河南洛阳 471000

2.中机十院国际工程有限公司 河南洛阳 471000

1 序言

支承辊锻件毛坯超声波检测发现冒口端辊身长度0~300mm内部存在大面积密集性缺陷,最大当量φ6mm,局部铁素体(F)多于贝氏体(B),中心分布φ400mm。

为分析缺陷具体性质,从缺陷最严重(无底波处)部位锯切φ1200mm×25mm厚试片,试片中心φ400mm打磨后着色,可见多处开口缺陷,如图1~图4所示。在试片中心取样进行缺陷性质分析。

图1 存在缺陷支承辊

图2 支承辊中心部位打磨

图3 着色检测开口缺陷

图4 缺陷位置取样

2 理化分析

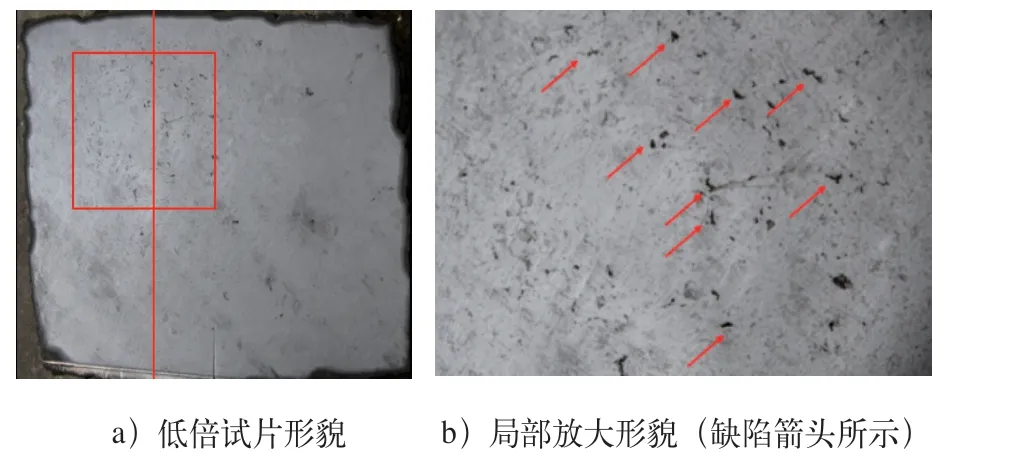

2.1 低倍试验

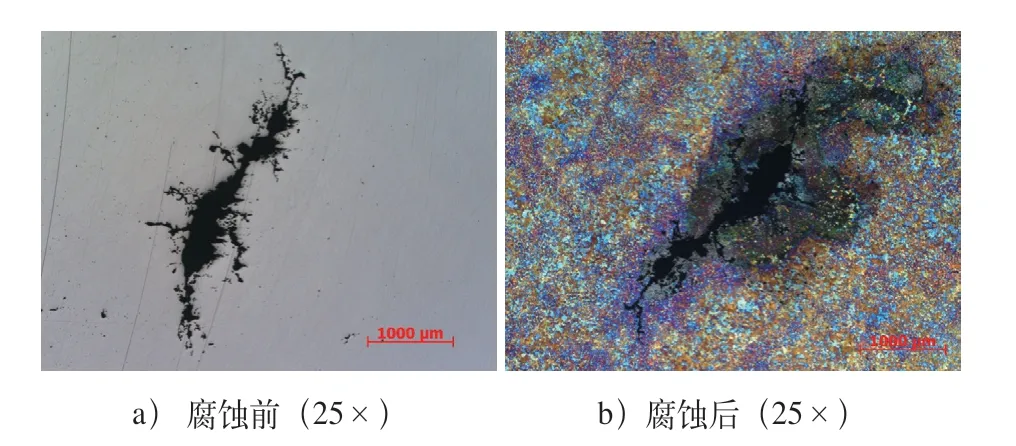

将试片磨制后进行热酸蚀,放置一定时间后观察,酸洗后的试片如图5a所示,从中可以看出,试片上存在着多处密集性的裂纹或孔洞类缺陷。红色方框处局部放大如图5b所示。

图5 试片形貌

2.2 宏观断口观察

沿图5a所示的红线背面开槽、压断口,断口形貌如图6a所示。断口形貌主要为结晶状,在断口上发现多处形状不规则的孔洞或裂缝,经酸洗后有锈蚀痕迹(见图6a中红色箭头处),局部放大如图6b所示。为进一步判断其缺陷性质,在图6b所示的红色方框处取样进行电镜分析。

图6 断口宏观形貌

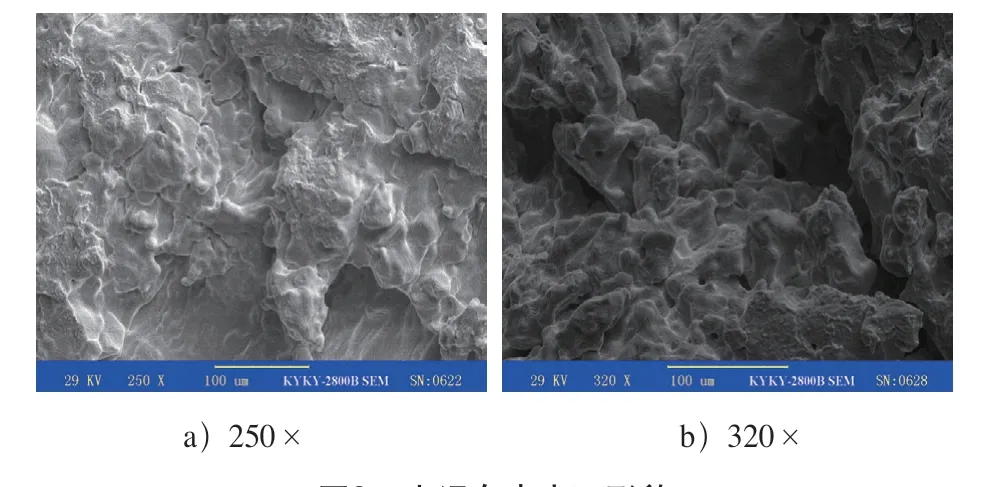

2.3 电镜分析

将所取的断口试样在扫描电镜下进行观察,缺陷处低倍形貌如图7所示,断口表面可看到光滑自由表面特征,如图8所示。

图7 缺陷低倍形貌

图8 光滑自由表面形貌

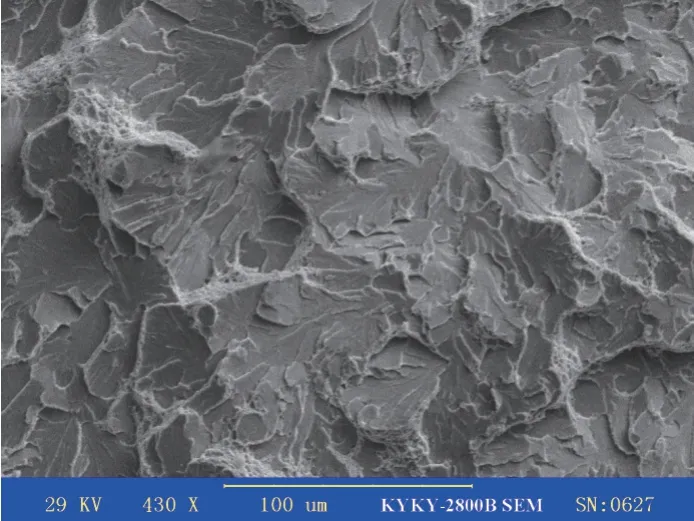

这种光滑的自由表面形貌是钢液在凝固过程中因体积收缩而在钢锭最后凝固区形成的。正常区域为解理断口形貌,如图9所示。

图9 正常区域解理断口形貌

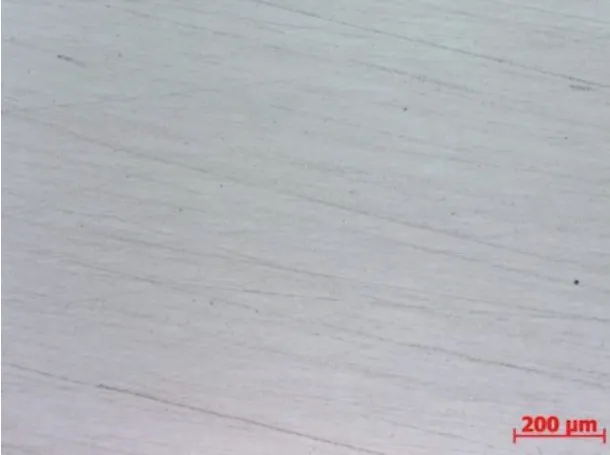

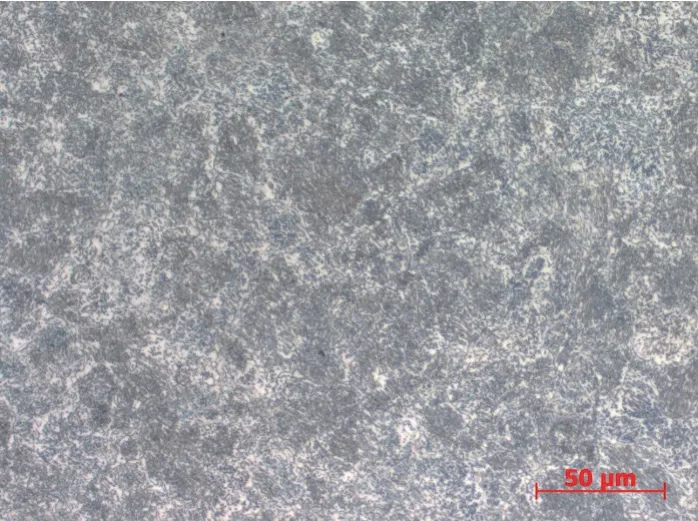

2.4 金相分析

试样在磨制抛光后检验非金属夹杂物,如图10所示。检验结果为A:0.5;B:0.5;C:0.5;D:0.5,夹杂物级别正常。另外,裂纹缺陷形貌呈树枝状沿晶界分布,此种缺陷称为晶间疏松,如图11所示。在显微镜下观察其金相组织为粒状珠光体,组织正常,如图12所示。

图10 正常区域腐蚀前照片(100× )

图11 缺陷区域形貌

图12 正常显微组织(500×)

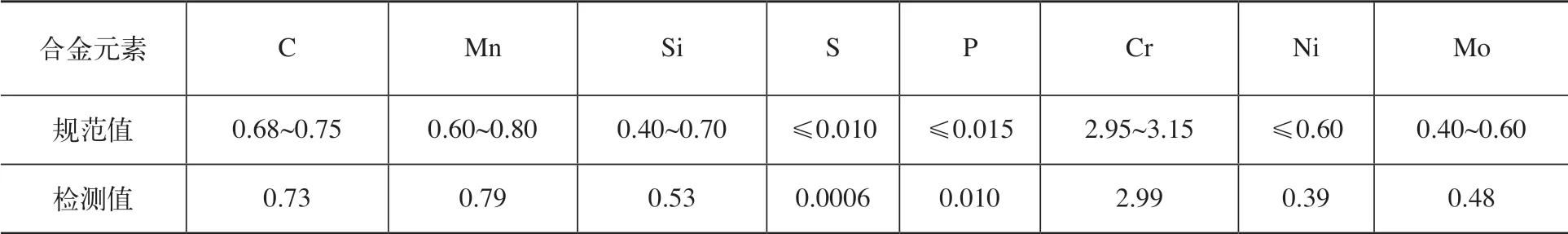

2.5 化学分析

在低倍试片上取样进行化学成分分析,结果见表1。从表1中的数据可以看出,各元素含量均满足规范值,化学成分合格。

表1 化学成分检测结果(质量分数) (%)

3 原因分析

低倍试片上存在着多处密集性的裂纹或孔洞缺陷,随后进行的电镜分析中发现,缺陷断口处可观察到光滑自由表面特征;最后在金相分析高倍试样中,可观察到缺陷中微小的裂纹呈现典型的疏松形貌。由于钢液凝固时体积收缩,所以在钢锭的最后凝固区域会产生宏观缩孔,其附近区域也常伴随产生较多疏松。当其保留在钢锭中时,在随后的锻造过程中仍旧无法消除。且根据超声检测结果显示,这些缺陷主要出现在冒口中心部位,综合分析认为这种缺陷是钢液在凝固过程中体积收缩产生的缩孔,在锻造过程中因切除不尽存在部分残留而形成残余缩孔。

4 结束语

该支承辊锻件的缺陷性质为残余缩孔。残余缩孔的存在,会显著降低工件的力学性能,甚至在使用过程中会发生断裂事故或其他事故[1]。产生原因一般是在钢液凝固过程中因体积收缩而产生缩孔,并在热加工时因切除不尽而部分残留[2]。

残余缩孔的防止措施:改进浇道和冒口布局及尺寸,适当应用内冷铁或外冷铁,以提高末梢断面的补缩效果,工艺上确保铸件的顺序凝固或同时凝固;采用高效补缩新型冒口;必要时可采用补贴增厚的办法改变铸件的断面形状,以利顺序凝固;尽量减少液态金属中的含气量,有利于补缩[3]。