不锈钢车体激光焊接关键技术的研究

张洪国,高文文,张艳辉,刘海伟,张强

中车长春轨道客车股份有限公司 吉林长春 130000

1 国内外研究现状

当今日本的高速列车和轻轨客车在客车车体制造中应用了激光焊接技术,日本的几个主要车辆厂分别开发了采用激光焊接侧墙板的方法制造不锈钢车辆[1]。目前此项技术已用于不锈钢车辆的批量生产,技术的可行性、侧墙的表面质量改善得到了认可。此外,德国西门子的磁悬浮客车、丹麦的DMU IC4级高速列车、意大利ETR500高速摆动列车、美国亚特兰大轻轨车及意大利轻轨车均准备应用激光焊接技术。据有关资料统计,在欧美发达工业国家中,有50%~70%的汽车零部件采用激光加工。激光焊接在汽车中的成熟应用,为其在轨道客车制造中的应用奠定了基础。

我国在汽车领域、电子领域以及轨道客车领域也采用了激光焊接技术[2,3]。国内株洲电力机车、青岛四方轨道车辆有限公司已经开展了激光焊接不锈钢轨道车辆的研究[4]。

我公司也较早地开展此项目研究,开发了不锈钢车体新结构,完成了某不锈钢高速动车组激光焊样车试制,以及不锈钢车城轨车激光焊样车试制,并编制了相关激光焊企业技术标准,在国内地铁产品中和国外等发达国家项目应用了激光焊技术进行车体侧墙焊接。

2 激光焊技术原理与方法

2.1 激光焊技术原理

激光焊一般采用连续激光光束完成材料的连接,其冶金物理过程与电子束焊接极为相似,即能量转换机制是通过“小孔”结构来完成的。在足够高的功率密度激光照射下,材料产生蒸发并形成小孔。这个充满蒸汽的小孔犹如一个黑体,几乎吸收全部的入射光束能量,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化,实质是激光与非透明物质相互作用的过程。激光焊接原理如图1所示。

图1 激光焊接原理

2.2 激光焊适用范围

我公司在不锈钢轨道车辆的焊接中,将车辆侧墙构件的点焊逐步替换为激光焊,目的是提高焊接的精度和作业效率,使作业速度比目前提高20%~30%,成本降低20%~30%。通常,每辆轨道车辆需实施7000~8000处点焊,而且经点焊的加工表面需要后续进行除黑处理,耗费作业时间长,而激光焊改善了以上这两方面的问题。目前激光焊能够实现2.5mm以内不锈钢板的对接、搭接等接头形式的焊接要求。

2.3 激光焊优缺点

激光焊优点是焊接速度快,焊接热输入量小,热影响区小,焊接应力小,工件变形小,可以获得高质量的接头强度和较大的深宽比;且可焊材料多,如难熔金属、热敏感性强的材料,还可用于非金属材料的焊接,如陶瓷、有机玻璃;可达性好,可借助反射镜使光束达到一般焊接方法无法施焊的位置,特别适合微型零件和远距离焊接;不要求与焊缝区直接接触,可穿过透明介质对密闭容器内的工件进行焊接,如可焊接玻璃密封容器内的铍合金等剧毒材料。

激光焊的缺点是激光器及焊接系统各配件的价钱较为昂贵,因此初期投资及维护成本比传统焊接工艺高;难以焊接反射率较高的金属。由于激光焊接的聚焦光斑较小,所以对工件接头的装备精度要求较高,很小的装备偏差就会产生较大的加工误差。

2.4 激光焊焊接设备

激光器按照激活媒介的物质状态分类可分为气体、液体、固体和半导体激光器。各类激光器各有特色。①气体激光器的单色性强,如氦-氖激光器的单色性比普通光源要高1亿倍,由于气体激光器工作物质种类繁多,因此可产生许多不同频率的激光。但由于气体密度低,所以激光输出功率相应较小。②固体激光器则正好相反,能量高,输出功率大,但工作物质种类较少,单色性较差。③液体激光器的最大特点是激光的波长可以在一定范围内连续变换。这种激光器特别适合于对激光波长有着严格要求的场合。④半导体激光器的特点则是体积小、重量轻、结构简单,但输出的功率较小,单色性也较差。

激光器问世不久,美国光学公司(American Optical Corporation)的Snitzer和Koester于1963年首先提出光纤激光器和放大器的构思。近年来,美国IPG Photonics公司在光纤激光器研发方面取得了突破性进展,不仅展示了各种光纤放大器,高功率的EDFA,Raman光纤激光器和双波长Raman光纤激光器,更引起国际关注的是该公司已推出各种商用掺Yb高功率光纤激光器,最大功率达10kW,单模输出功率高达1kW。光纤激光器结构相对简单,且制作难度小,成本较低。

对激光器的质量要求最主要的是光束模式和输出功率及其稳定性。光束模式是光束质量的主要指标,光束模式阶数越低,光束聚焦性能越好,光斑越小,相同激光功率下功率密度越高,焊缝深宽比越大。但从国外情况来看,激光器的光束质量和输出功率稳定性已相当高,不会成为激光焊接的问题。公司现有设备用于激光焊技术研发、样车试制及地铁项目生产,后续将应用到出口项目中的车体侧墙生产。

3 激光焊技术工艺制造应用

一套可靠完整的激光焊工艺应用需要从激光焊工艺参数、接头性能结合数值模拟多方面去验证,才会形成适合车辆制造可用的工艺参数。

3.1 最优工艺参数研究

按照外表面无焊接痕迹,强度高于电阻点焊接头的标准,对不同板厚组合的不锈钢板材进行激光焊接不锈钢车体工艺试验,总结出不锈钢车体激光焊接的最优参数组合。

(1)激光功率 激光焊接中存在一个激光能量密度阈值,低于此值熔深很浅,一旦达到或超过此值,熔深会大幅度提高。只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。如果激光功率低于此阈值,工件仅发生表面熔化,也即焊接以稳定热传导型进行。而当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。激光深熔焊时,激光功率同时控制熔透深度和焊接速度。焊接的熔深直接与光束功率密度有关,且是入射光束功率和光束焦斑的函数。一般来说,对一定直径的激光束,熔深随着光束功率提高而增加。

(2)焊接速度 焊接速度对熔深影响较大,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。因此,对一定激光功率和一定厚度的某特定材料有一个合适的焊接速度范围,并在相应速度值时可获得最大熔深。

(3)光束焦斑 光束斑点大小是激光焊接的最重要变量之一,因为它决定功率密度。但对高功率激光来说,对它的测量是一个难题,尽管已经有很多间接测量技术。光束焦点衍射极限光斑尺寸可以根据光衍射理论计算,但由于聚焦透镜像差的存在,所以实际光斑要比计算值偏大。最简单的实测方法是等温度轮廓法,即用厚纸烧焦和穿透聚丙烯板后测量焦斑和穿孔直径。这种方法要通过测量实践,掌握好激光功率大小和光束作用的时间。

(4)焦点位置 焊接时,为了保持足够功率密度,焦点位置至关重要。焦点与工件表面相对位置的变化直接影响焊缝宽度与深度。激光焊接通常需要一定的离焦量,因为激光焦点处光斑中心的功率密度过高,容易蒸发成孔。离开激光焦点的各平面,功率密度分布相对均匀。离焦方式有两种:正离焦与负离焦。焦平面位于工件上方为正离焦,反之为负离焦。按几何光学理论,当正负离焦平面与焊接平面距离相等时,所对应平面上功率密度近似相同,但实际上所获得的熔池形状不同。负离焦时,可获得更大的熔深,这与熔池的形成过程有关。试验表明,激光加热50~200μs材料开始熔化,形成液相金属并出现气化,形成室压蒸汽,并以极高的速度喷射,发出耀眼的白光。与此同时,高浓度气体使液相金属运动至熔池边缘,在熔池中心形成凹陷。当负离焦时,材料内部功率密度比表面还高,易形成更强的熔化、气化,使光能向材料更深处传递。因此,在实际应用中,当要求熔深较大时,采用负离焦;焊接薄材料时,宜用正离焦。

(5)焊接起始、终止点的激光功率渐升、渐降控制 激光深熔焊接时,不管焊缝深浅,小孔现象始终存在。当焊接过程终止、关闭功率开关时,焊缝尾端将出现凹坑。另外,当激光焊层覆盖原先焊缝时,会出现对激光束过度吸收,导致焊件过热或产生气孔。为了防止上述现象发生,可对功率起止点编制程序,使功率起始和终止时间变成可调,即起始功率用电子学方法在一个短时间内从零升至设置功率值,并调节焊接时间,最后在焊接终止时使功率由设置功率逐渐降至零值。

3.2 接头性能测试

参照相关标准,对不锈钢车体激光焊接头进行了拉伸剪切试验、疲劳性能测试、接头微观结构测试分析,总结不锈钢激光焊接头强度、外观、焊缝形状与激光焊工艺参数的制约关系,为指导生产提供依据。试验结果表明,相同板厚组合的不锈钢板材激光焊接头的疲劳性能、剪切拉伸载荷、外观质量均高于电阻点焊接头[5,6]。

3.3 数值模拟研究

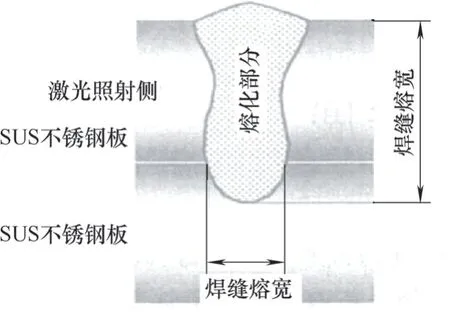

采用有限元计算软件,对激光焊接头熔池形状进行了模拟,得到不同工艺参数组合下的接头微观形状,从而得出焊缝的微观尺寸,判断焊缝强度。经验证,数学模型具有很高的精度,在生产中可通过数值计算来确定工艺参数,减少试验次数,降低人力、物力消耗。

3.4 接头基本形式

试验中接头基本形式见表1。

表1 接头基本形式

3.5 工艺评定

按照相关标准,通过工艺参数理论摸索及工艺和理化金相等试验进行验证,形成工艺评定及报告,为指导实际生产提供理论依据。

4 激光焊焊缝质量检测和分析

在质量检测和控制方面,由于存在部分激光焊焊缝是非熔透激光焊,所以激光焊作业生产全过程质量控制尤为重要[7]。在焊接作业生产前,要验证激光焊工作试件,验证激光焊设备功率和焊接速度等参数的稳定性;焊接生产过程中,严格按照工艺方法进行组装,除保证焊缝结合面密贴以外,还要在焊接过程中实时监控焊接质量。通过直接或者间接的技术手段分析确认激光焊熔深是否满足质量要求,并进行记录存储具有可追溯性,同时具备报警提示或者通过设备本身自适应功能实现调整焊接参数进行弥补的功能。在焊接完成后,除了进行必要的焊缝外观检查外,还需要采用超声波无损检测技术,进行焊缝熔深的检测,最终确认非熔透激光焊的焊缝熔深是否在控制范围内,保证焊接质量的全过程受控。

5 结束语

综上所述,非熔透激光焊工艺方法可解决侧墙电阻焊工艺中各种焊接变形,改善焊接质量,实现激光焊替代传统的电阻点焊工艺,提高焊接接头的强度,改善车体外观质量,提高生产效率。同时,不锈钢轨道车辆生产技术的变革,提升了我公司在同行业中的竞争力。激光焊技术在轨道车辆上的应用,不仅提升了轨道客车整体的质量品质,也提升了中国制造轨道客车在国际上的竞争优势。