大体积混凝土柱施工温度场监测与模拟研究

左俊卿 王 硕 房霆宸 陈逸群 于晓辉 宁超列

1. 上海建工集团股份有限公司 上海 200080;2. 上海超高层建筑智能建造工程技术研究中心 上海 200080;3. 同济大学上海防灾救灾研究所 上海 200092;4. 上海建工建材科技集团股份有限公司 上海 200086;5. 哈尔滨工业大学土木工程学院 黑龙江 哈尔滨 150001

近年来,随着工程建设规模的不断扩大,预拌大体积混凝土在建筑施工中的应用变得十分普遍。根据GB 50496—2018《大体积混凝土施工标准》的定义[1]:对于最小几何尺寸不小于1 m的混凝土结构实体,由于混凝土的传热性能较差、热阻率较高,在浇筑和硬化过程中,混凝土内部的水泥水化将产生大量的水化热。这些水化热聚集于混凝土的内部,使得混凝土内部温度迅速升高,而混凝土的表面与空气直接接触,散热较快。因此,混凝土的内部和表面之间将形成较大的温差[2],容易导致混凝土产生不均匀的温度变形和温度应力[3]。同时,由于混凝土的强度在浇筑和硬化过程中尚未充分发展,因此通常会在混凝土表面和内部产生温度裂缝。这些裂缝若是贯穿性的,将对结构的功能性、整体性和耐久性产生较大的不利影响[4]。

围绕预拌大体积混凝土施工过程中的温度演化规律,国内外学者迄今为止开展了大量的试验、理论和数值研究[5-9]。早在20世纪30年代,国外学者就认识到胶凝材料水化放热引起混凝土结构内部温度升高是产生裂缝的根源,因此率先开展了大体积混凝土水化放热产生的温度裂缝研究[5]。1968年,Wilson[6]首次利用有限元法对大体积混凝土的温度场进行了数值模拟,验证了计算结果的准确性。2005年,Schindler和Kevin[7]提出了通用的水化热模型,表明混凝土的水化热与其配合比有着直接的关系。在国内,早在20世纪50年代,朱伯芳[8]就对大体积混凝土的防裂技术开展了系统研究,推导了无热源且初温均匀分布的混凝土冷却温度场、有内部热源的大体积混凝土水管冷却降温温度场的理论计算公式,并成功用于混凝土大坝工程。围绕建筑结构工程,王铁梦[9]从实际工程出发,根据大量的现场试验和工程项目,研究大体积混凝土裂缝产生的原因,提出了“放”和“抗”的混凝土设计准则,编写的《工程结构裂缝控制》一书,对建筑结构温度应力引起的裂缝进行了系统的论述,总结了冶金系统对工程结构温度裂缝控制的实践经验,并提出了经典的“跳仓法”施工方案。近年来,随着我国高层、超高层建筑结构的大量涌现,预拌大体积混凝土的温度场研究进一步深入,其抗裂控制效果得到诸多工程项目的检验[10]。

遗憾的是,目前预拌大体积混凝土施工过程中的温度场研究大多以混凝土基础底板为研究对象[11-13],较少关注其他大体积混凝土构件的温度场,而预拌大体积混凝土施工期间的温度场与多种因素相关。结构混凝土的温度变形和开裂不仅与内部水化放热过程、外部环境温湿度交换等有关,而且受构件的尺寸大小和边界约束条件等因素影响显著。因此,本文以上海市徐汇区的某具体工程项目为研究背景,针对预拌大体积混凝土柱,研究自然环境变温条件下施工过程中的温度场分布与演变规律。

1 工程背景

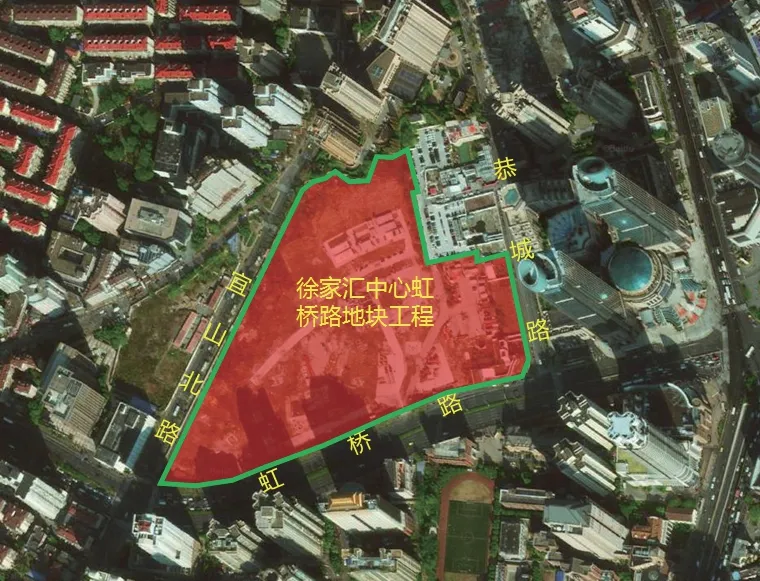

该工程位于上海市徐汇区徐家汇商圈的核心地带,东至恭城路、南至虹桥路、西北至宜山北路、北邻名仕苑住宅区,总用地面积为66 017 m2。轨道交通9号线区间隧道横穿地块北部,基地东侧紧贴轨道交通11号线车站。具体的地理位置,如图1所示。

图1 工程项目地理位置

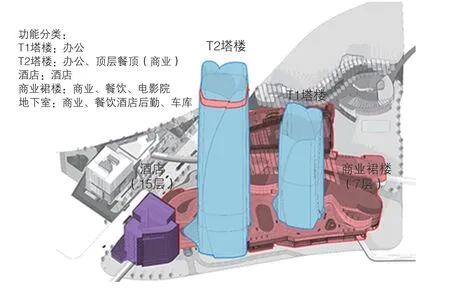

该项目由2幢办公塔楼和商业裙房组成,如图2所示。其中,T1塔楼高220 m;T2塔楼高370 m;酒店15层,高76 m;裙房7层,高56.5 m。邻轨道交通9号线一侧地下2—4层;主体建筑地下室6层。地上建筑面积为529 706 m2,地下总建筑面积为250 487 m2,项目的总建筑面积780 193 m2。T2塔楼标准层结构柱的尺寸为2 300 mm×2 300 mm,高5 000 mm。根据GB 50666—2011《混凝土结构工程施工规范》中8.7.4的第4条规定[14]:“对基础厚度不大于1.6 m,裂缝控制技术措施完善的工程可不进行测温”,而该结构柱的厚度大于1.6 m,因此应进行测温。为保证工程的安全性,在现场施工浇筑混凝土模拟柱,柱体混凝土等级为C80,采用56 m的汽车泵浇捣,为一次性连续浇捣,且全部采用预拌混凝土。柱配筋84φ25 mm(每边22φ25 mm),构造配筋为φ10 mm@200 mm。混凝土的施工配合比为145∶410∶770∶950∶80∶12.5∶80(水∶水泥∶沙∶石∶粉煤灰∶外加剂∶矿粉)。

图2 建筑结构示意

2 监测数据

对于该预拌大体积混凝土柱,采用大体积混凝土多点远程测量系统测温设备进行测温,传感器采用进口高精度集成电路作为感温元件。

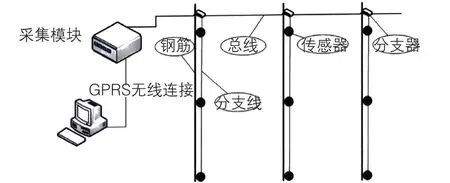

为保证感温器在安装和测试过程中不出现进水损坏情况,对传感器预先进行封装处理。封装好的传感器具有抗干扰性强、精度高、离散性小和可靠性高等诸多特性。测温系统如图3所示。

图3 测温系统示意

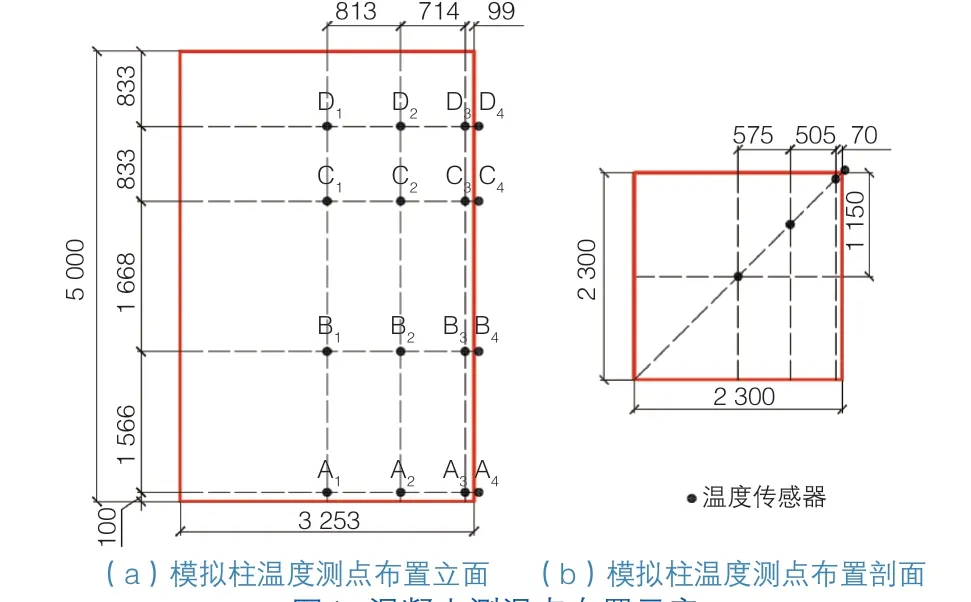

测点的布置根据GB 50666—2011《混凝土结构工程施工规范》8.4.7中的相关条文进行。考虑到是模拟试验,在现场监测时增加一定的测点数量。在大体积混凝土柱试件内部设置4个横向截面测区,每个截面设3个测点,分别命名为Ai、Bi、Ci、Di(i=1,2,3,4),测点1和2的间距为575 mm,测点2和测点3的间距为505 mm。相应地,混凝土侧面与模板间的测点各设1个(A4、B4、C4、D4),测点3和测点4的间距为70 mm。另外,设环境温度测点1个。该预拌大体积混凝土柱一共有17个测点,如图4所示。

图4 混凝土测温点布置示意

该预拌大体积混凝土柱的浇捣时间为2018年9月20日16:30,测温系统从同日14:52开始,测温试验历时10 d,测得的最高温度为87.7 ℃,最高温升为50.4 K,测点温度峰值出现在9月21日,即1 d之后,此后逐步下降。这一现象与预拌大体积混凝土在浇筑过程中水泥水化放热,致使温度升高,此后随时间推移,水化放热过程逐渐平缓,造成温度随之下降的规律基本一致。另外,测温情况显示:由于混凝土的浇捣时间较短,各测点的入模温度较为接近,基本在35~38 ℃间。内部温度的最高值则根据各个测点的位置不同略有不相同,如图5所示。可见,在浇筑过程中,各测区中心位置(测点A1、B1、C1、D1)的温度最高,越靠近柱的表面(测点A4、B4、C4、D4)温度越低,且逐渐具有明显的波动特征,表明混凝土柱外表面的温度受外界环境温度的影响显著。此外,同一测区的不同测点温差较大,如C测区的测点C1和测点C4温度峰值差可达到40.6 K。另一方面,A测区的温度峰值明显小于B、C和D测区。其中,测点C1的温度峰值最高,出现时间最晚,测点B1和测点C1其次,测点A1最低,表明A测区受柱底边界约束条件的影响,其升温幅度和升温过程更为缓慢。

图5 各测区温度变化示意

图6为外界环境温度测点的温度变化曲线示意。可见,预拌大体积混凝土柱在浇筑和养护过程中,外界环境温度的变化波动较为频繁,且具有一定的幅度。其间,最高温度为36.4 ℃,最低温度为21.4 ℃,温度差可达15.0 K。显然,外界环境温度的这种频繁波动将影响预拌大体积混凝土柱的水化过程,对温度场的变化造成显著影响。

图6 外界环境温度测点的温度变化曲线示意

3 数值模型

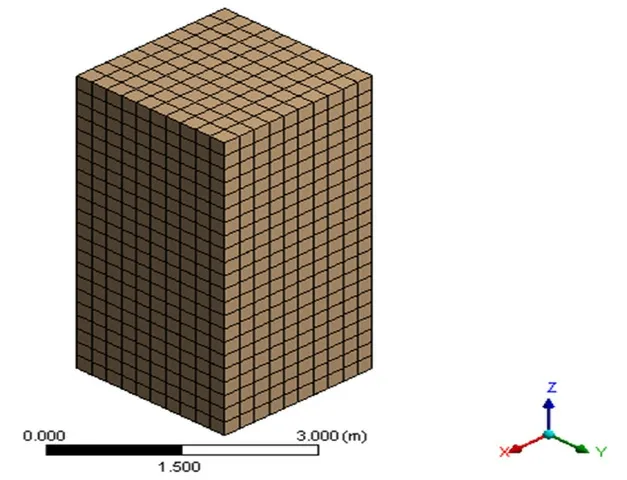

基于上述温度场监测数据,开展预拌大体积混凝土柱的数值模拟。鉴于水化热引起的温度场变化是一种随时间变化的非稳态传热过程,因此本文采用三维实体模型对柱的水化热温度场进行模拟。不失一般性,本文采用Ansys Workbench软件建立有限元模型,模型的尺寸与现场混凝土柱的设计尺寸一致。混凝土柱的下部地基取有限厚度且与混凝土柱直接接触。整体模型采用等参单元划分,模型共包含节点88 580个,三维实体单元19 624个。建立的有限元数值模型如图7所示。

图7 混凝土柱有限元模型

3.1 热传导方程

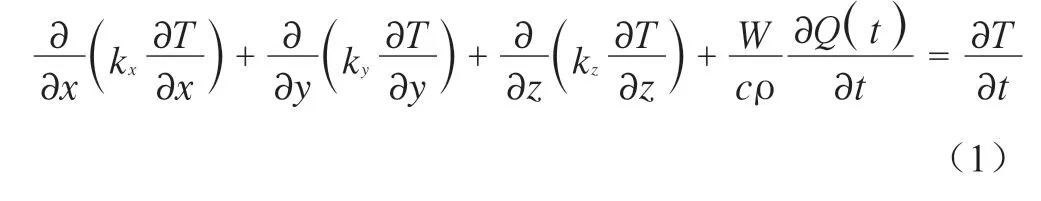

由于混凝土在浇筑时,水泥水化将释放大量的水化热,使得混凝土的内部温度上升,其内部形成随龄期变化的温度场,可将混凝土柱视为具有内部热源的连续介质,进行瞬态温度场分析。因此,采用具有内置热源、均匀介质且正交各向异性的三维热传导微分方程进行描述:

式中:T——混凝土内部任一点在t时刻的温度;

ki(i=x,y,z)——混凝土的导温系数;

c——混凝土的水化热;

ρ——混凝土的密度;

W——水泥用量;

Q——水泥随时间变化放出的热量。

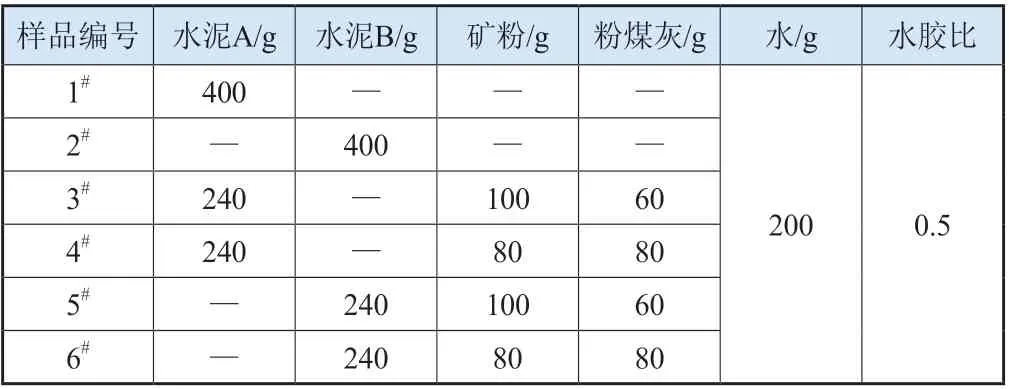

3.2 水化热模型

混凝土在水化过程中产生的热量主要来自水泥的水化热作用。水泥的水化热是影响混凝土内部温度场分布的重要因素。因此,要计算预拌大体积混凝土柱的温度场分布,首先要确定水泥的水化放热规律,标定水泥水化热模型中的关键参数,其取值对于保证有限元模拟结果的准确性意义重大。因此,对预拌构件混凝土用胶凝材料进行水化热测试,开展6种水泥编号的7 d水化热试验。表1为这6种水泥的配合比。

表1 水化热试验配合比

图8为对应的水化放热速率曲线示意。可见,水泥的水化放热速率曲线随时间的推移呈现快速升高,然后快速下降的趋势。其中,2#水泥具有最高的水化放热速率,4#水泥具有最低的水化放热速率。结合水化热试验的配合比可知:水泥的水化放热速率与水泥用量呈正相关关系,粉煤灰和矿渣的配比变化对水泥的水化放热速率影响较小。目前,描述水泥水化放热速率的经验表达式有3种,分别为:指数型、双曲线型、复合指数型[15]。经过试算,本文基于指数型模型和水化热测试结果标定预拌大体积混凝土柱中的水化热模型参数。其中,根据预拌大体积混凝土的配合比,可计算获得水化热模型的最大值为400 kJ/kg。

3.3 初始温度条件

初始温度条件为混凝土的入模温度。在数值模拟中,若入模温度过高,会导致混凝土峰值温度过高,容易产生内外过大温差;若入模温度过低,则容易导致混凝土难以初凝。理论上,浇筑每一立方米的混凝土都存在时间差异,因此混凝土各点的温度各不相同,但因事实上很难获得这个温度差异的精确测量数据或理论解析表述,故可认为混凝土整个结构的初始温度相同,不随空间位置变化。根据实时监测数据,该预拌大体积混凝土柱的入模温度可设为35 ℃。

3.4 边界条件

边界条件影响混凝土的散热过程,表征混凝土表面与周围介质之间温度相互作用的规律。通常有4类边界条件[16],对于预拌大体积混凝土柱,存在3类不同的边界。首先,混凝土柱的底部与地基直接接触,接触面上的温度和热流连续,因此符合第4类边界条件,其计算公式为:

其中,λi(i=1,2)分别为混凝土柱和地基的导热系数。其次,混凝土柱的顶部与空气直接接触,符合第3类边界条件,其计算公式为:

Ta——外界环境温度。

最后,混凝土柱的四周表面与空气接触,但有模板覆盖,因此仍定义为第3类边界条件,并采用等效表面散热系数法进行计算。此时,混凝土表面的放热系数β应考虑保温措施的影响,其计算公式为:

另外,预拌大体积混凝土柱的底部地基为有限厚度,但为简化计算,将地基底部和四周定义为第2类边界条件,即绝热状态。

4 模拟结果

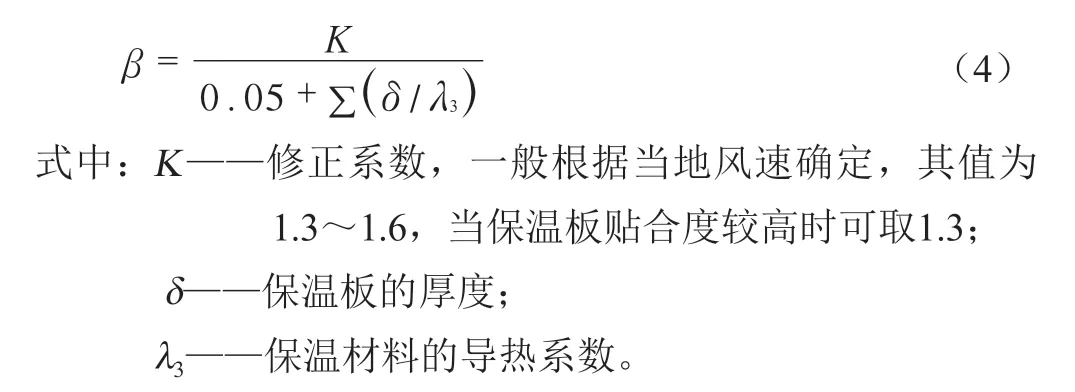

图9为预拌大体积混凝土柱在第1天和第2天的温度分布云图。可见,预拌大体积混凝土柱中心截面的最高温度范围随时间的推移逐渐缩小,且在前2 d内变化迅速。1 d之内,混凝土柱的内部温度可从入模温度35 ℃急剧上升至88.1 ℃,此后缓慢下降。同时,混凝土柱内部的各处温度随时间的推移不断降低,而混凝土柱的表面温度几乎与环境温度持平。因此,该预拌大体积混凝土柱的内部温度在浇筑过程中变化剧烈,需要从水泥材料配比、施工方案、养护方案等方面,加强对大体积混凝土柱内部的温度控制,避免温度裂缝的产生。

图9 混凝土柱温度分布云图

图10显示了各测点的现场温度监测数据与数值模拟结果的对比情况。

图10 测点温度监测数据与数值模拟结果对比示意

由图10可见,4个测区不同测点的数值模拟结果与温度实测数据基本吻合,表明该数值模型能够较好地反映预拌大体积混凝土柱水化过程中的温度场分布和随时间变化的趋势。其中,越靠近混凝土柱中心位置的测点,温度实测数据与数值模拟结果越吻合;越靠近混凝土柱表面位置的测点,温度实测数据与数值模拟结果的吻合程度越差,其原因与浇筑和养护过程中,外界环境温度变化较为剧烈,造成边界条件参数难以准确标定有关。

5 参数分析

由于影响预拌大体积混凝土柱浇筑成形过程中的温度场分布与变化的因素较多,因此依次变化不同参数,固定其他参数,开展不同因素的参数敏感性分析,获得这些因素对预拌大体积混凝土柱温度场分布与变化的影响规律,对于如何加强预拌大体积混凝土柱的内部温度控制,避免温度裂缝产生具有重要意义。

5.1 水泥用量

水泥用量是影响混凝土的水化放热过程,决定水化放热量大小的最直接因素。水泥用量越多,混凝土的水化放热量越大,内部温度的升高变化越大。为探究预拌大体积混凝土柱的温度场与水泥用量的关系,分别模拟当水泥用量为300、400、500 kg/m3时预拌大体积混凝土柱的温度场分布与变化。提取混凝土柱不同时刻的最高温度数值,具体如图11所示。可见,当水泥用量为300 kg/m3时,混凝土柱的内部最高温度为73.8 ℃,出现在浇筑后20 h;当水泥用量为400 kg/m3时,混凝土柱的内部最高温度为86.87 ℃,出现在浇筑后24 h;当水泥用量为500 kg/m3时,混凝土柱内部的最高温度为99.95 ℃,出现在浇筑后24 h。因此,水泥用量对混凝土柱水化放热后的温度峰值有较大影响:水泥用量越大,温度峰值越高,但内部温度达到峰值的时间与水泥用量呈弱相关。

图11 不同水泥用量下混凝土柱最大温度变化示意

5.2 入模温度

混凝土的入模温度是混凝土水化温升的基础。为了研究不同入模温度对预拌大体积混凝土柱温度场的影响,分别模拟当入模温度为15、25、35 ℃时预拌大体积混凝土柱的温度场分布与变化。提取混凝土柱不同时刻的最高温度,具体如图12所示。可见,当入模温度为15 ℃时,混凝土柱的内部最高温度为69.55 ℃,出现在浇筑后36 h;当入模温度为25 ℃时,混凝土柱的内部最高温度为78.79 ℃,出现在浇筑后28 h;当入模温度为35 ℃时,混凝土柱的内部最高温度为88.18 ℃,出现在浇筑后24 h。因此,入模温度对混凝土水化温升峰值有较大影响。入模温度越高,混凝土柱的内部温度峰值越高,温升的速率越快,混凝土内部达到温度峰值的时间将提前。然而,与水泥用量的影响不同,在上述3种入模温度下,模拟结束时混凝土柱的最大温度基本相同。在实际施工过程中,宜将混凝土的入模温度维持在较低温度。

图12 不同入模温度下混凝土柱最大温度变化示意

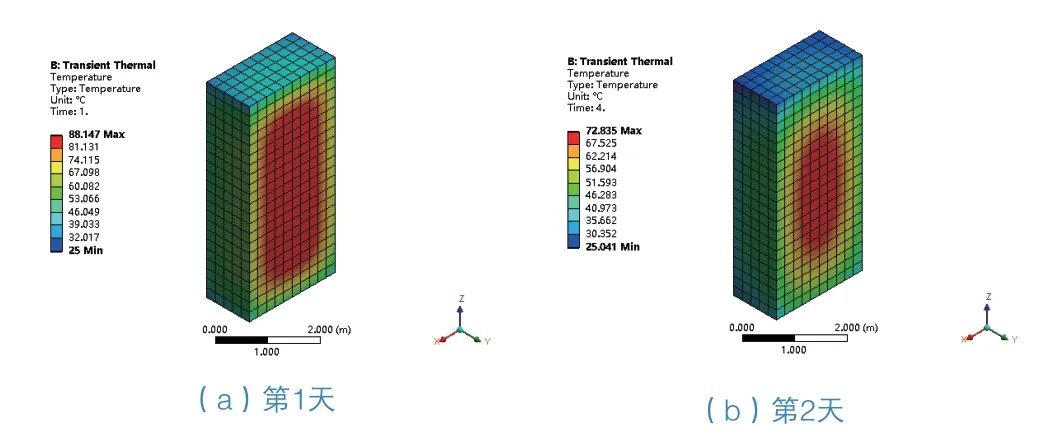

5.3 导热系数

混凝土的导热系数决定水化热在混凝土中传导的速率,从而影响混凝土的内外温差和温度场的分布。为了研究混凝土的导热系数对预拌大体积混凝土柱温度场的影响,分别模拟当导热系数为10、15、20 kJ/(h·m·K)时预拌大体积混凝土柱的温度场分布与变化。提取混凝土柱不同时刻的最高温度,具体如图13所示。可见,当导热系数为10 kJ/(h·m·K)时,混凝土柱的内部最高温度为89.75 ℃,出现在浇筑后32 h;当导热系数为15 kJ/(h·m·K)时,混凝土柱的内部最高温度为87.8 ℃,出现在浇筑后20 h;当导热系数为20 kJ/(h·m·K)时,混凝土柱的内部最高温度为86.39 ℃,出现在浇筑后20 h。因此,混凝土的导热系数对预拌大体积混凝土柱的温度峰值和核心区的降温速率有一定程度的影响。导热系数越大,温度峰值越低,且降温速率越快。

图13 不同导热系数下混凝土柱最大温度变化示意

5.4 边界条件

边界条件决定混凝土与外界热量交换的程度。由于预拌大体积混凝土柱的顶部和底部分别与空气和地基接触,边界条件不易发生改变,而柱四周表面与模板接触,通过改变模板的材料和厚度可改变混凝土柱与外界空气的对流系数。因此,为了研究不同边界条件对预拌大体积混凝土柱温度场的影响,分别模拟当混凝土柱四周的对流系数为200、1 000、2 000 kJ/(m2·d·K)时预拌大体积混凝土柱的温度场分布与变化。提取混凝土柱不同时刻的最高温度,具体如图14所示。可见,当对流系数为200 kJ/(m2·d·K)时,混凝土柱最高温度为90.57 ℃,出现在浇筑后44 h;当对流系数为1 000 kJ/(m2·d·K)时,混凝土柱最高温度为87.45 ℃,出现在浇筑后24 h;当对流系数为2 000 kJ/(m2·d·K)时,混凝土柱最高温度为86.45 ℃,出现在浇筑后20 h。3种工况下,预拌大体积混凝土柱核心区的温度上升速率基本一致,但对流系数越小,温度峰值越高,且出现温度峰值的时间越晚;在温度下降部分,3种工况的差异明显:对流系数越小,温度下降越慢。

图14 不同对流系数下混凝土柱最高温度变化示意

6 结语

1)预拌大体积混凝土柱由于浇捣时间较短,各测点的入模温度较为接近,基本在35~38 ℃之间。此后,随着水泥水化放热,混凝土柱内部温度逐渐升高,最高可达87.7 ℃,温度峰值出现在1 d之后。其后,随着时间的推移,混凝土柱的内部温度逐渐平缓。

2)施工过程中,外界环境温度具有明显的波动变化特征。这种波动变化将影响预拌大体积混凝土柱的水化过程和温度场分布,尤其影响混凝土柱外表面的温度场变化。

3)预拌大体积混凝土柱的温度场分布与变化,受边界约束条件的影响显著。越靠近混凝土柱底位置,升温幅度越低,且升温过程更加缓慢。

4)通过设置合理的初始温度条件、标定水化热模型参数和设定边界约束条件,可采用三维实体模型对预拌大体积混凝土柱的水化热温度场进行数值模拟,计算结果与温度实测数据基本吻合。

5)影响预拌大体积混凝土柱浇筑成形过程中的温度场分布与变化的因素较多。其中,入模温度对升温过程影响显著,混凝土导热系数与柱四周的对流系数对降温过程影响显著,水泥用量不仅对升温过程影响显著,而且对降温过程影响显著。

综上,预拌大体积混凝土柱的温度场在施工过程中的变化较为剧烈。因此,不仅需要从混凝土材料配合比的角度进行合理设计,而且需要考虑外界环境温度变化和边界约束条件,开展合适的施工方案和养护措施,以加强预拌大体积混凝土柱的内部温度控制,避免温度裂缝的产生。