一种新型拼缝叠合楼板的足尺试验研究

万 历

浙江省建工集团有限责任公司 浙江 杭州 310012

叠合楼板由预制混凝土底板与上部后浇混凝土两部分组成,具有可标准化生产、施工便捷迅速、整体性较好、便于运输吊装等优点[1-2]。目前国内外学者对于叠合楼板的研究主要集中在引入新型材料、新工艺改善叠合楼板的整体性能,以及建立叠合楼板的数值分析模型等方面。谷倩等[3]采用页岩陶粒轻质混凝土代替普通混凝土作为叠合层,通过静载堆积试验分析了此种叠合楼板的受力性能和挠度变形特点,并根据试验结果和弹性力学薄板理论推导出了页岩陶粒轻质混凝土双向叠合楼板的挠度计算公式。李静斌等[4]对钢筋桁架混凝土叠合楼板的刚度进行了验算,推导出了短期刚度的计算公式,给出了使用阶段内力和极限承载力的计算公式,并通过有限元软件进行了模拟分析,对其加以验证。XU等[5]建立了一种可有效预测混凝土叠合楼板开裂的模型,并进一步确定了相关理论参数。

大多数带拼缝的叠合楼板为了在拼接使用后具有更好的整体性,会在板间留有一定的距离,并在拼接边上预留一定长度的弯起钢筋,沿边长均匀分布[6],然而这些弯起钢筋容易与其他预制构件预留的钢筋产生碰撞冲突,给后续施工带来不便。

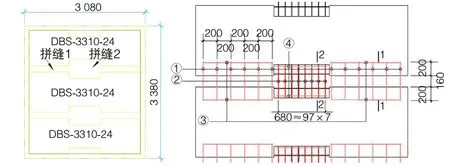

目前,装配式混凝土结构的施工顺序是先吊装预制梁(内含箍筋)或者先绑扎现浇梁箍筋,后吊装叠合楼板,叠合楼板的支座出筋会与梁箍筋碰撞,锚入梁内施工困难;对于梁高在500 mm及以下的小梁,梁钢筋在叠合楼板吊装完之后安装,由于叠合楼板的支座出筋,梁钢筋绑扎效率非常低,十分影响工期且难以保证施工成品质量。基于此,现设计出一种新型拼缝形式的叠合楼板,将弯起钢筋较为集中地分布在叠合楼板拼接边的中部,减少钢筋间的接触与碰撞,其预制底板如图1所示。本文将3块此种预制底板拼接,并浇筑叠合层混凝土,形成叠合楼板,进行加载试验,研究其承载能力、变形特点以及拼缝处钢筋的受力性能,为此种叠合楼板在实际施工中的应用提供依据与参考。

图1 预制底板配筋

1 试验概况

1.1 试验构件

叠合楼板的平面尺寸为3 380 mm×3 080 mm,板厚150 mm,其中预制底板厚60 mm,后浇层混凝土厚70 mm,预制底板间的间距为150 mm。为增强楼板的整体性,在拼缝1处布置间距为200 mm的防裂钢筋网片(图2中编号②、④),在拼缝2处预制底板表面铺设间距为97 mm的附加钢筋网片(图2中编号①、③),预制底板绑扎的钢筋桁架采用A90规格,具体如图2所示。

图2 试件尺寸及构造

1.2 应变片布置位置

对于预制底板,混凝土应变片应该按照试验构件双向板的受力情况来布置,在双向板塑性铰线位置的混凝土下表面粘贴混凝土应变片,在拼缝位置的混凝土下表面布置混凝土应变片。钢筋应变片布置如图3(a)所示。

对于后浇层混凝土,在叠合楼板拼缝处的防裂钢筋网片上布置应变片,具体位置如图3(b)所示。

图3 钢筋应变片布置示意

1.3 加载装置与加载制度

试验采用9个千斤顶进行加载,如图4所示,为将集中荷载转变为均布荷载,千斤顶下设置9块300 mm×300 mm×30 mm的钢板,在叠合楼板上均匀分布,钢板间预留约50 mm空隙,以防试件变形而使钢板发生碰撞。在正式加载前,为检测仪器示数是否正常,对构件进行预加载。预加载分为2、4、6 kN/m2三级进行,待检查无误后,对试件三级卸载并重新调零仪表仪器。正式加载时采取分级加载,在1~10级,每级荷载取开裂荷载计算值的10%,即1.3 kN/m2;在11~15级,每级荷载改为极限荷载计算值的10%,即5.2 kN/m2;在16级之后,每级荷载取为极限荷载计算值的4%,即2 kN/m2,直至试件被破坏。

图4 试验加载装置

2 试验现象

在加载至13 kN/m2前,试件基本处于弹性状态,试件几乎无任何变化,荷载位移基本呈线性增长;当楼面荷载分别为1.5、2.0、2.5以及5.0 kN/m2时[7],对应的楼面中心点处的竖向挠度分别为0.577、0.769、0.962和1.920 mm。当楼面荷载达到18.2 kN/m2时,楼板底部在现浇带位置出现裂缝,随着荷载的增大,楼板的对角线方向也逐渐出现裂缝,楼板受力进入弹塑性阶段;当楼板中心点挠度达到65 mm,此时跨中位移已经超过较长边跨度的1/50,可认为叠合楼板已达到极限承载力状态,此时楼板试件仍保持较高的承载力;当叠合楼板承载力达39 kN/m2时,此时楼板底部已经出现了较为严重的开裂,可认为楼板已经破坏。叠合楼板的裂缝发展可总结为:初始裂缝出现于拼缝处的新旧混凝土交界面处,此后随着楼面均布荷载的增加,板的中心处出现开裂,最后板沿对角线方向出现裂缝。

3 试验结果分析

3.1 均布荷载-竖向挠度曲线

试验中,除在叠合楼板中心位置外,还在其1/4跨和靠近角部的1/4跨位置布置竖向挠度测点,得到了不同位置的楼面均布荷载-竖向挠度曲线,如图5所示。在相同荷载作用下,对角线位置的挠度小于长跨方向1/4跨位置的挠度,且长跨方向1/4跨位置的竖向挠度约为跨中位置的1/2。在达到极限荷载后,继续加载,楼板仍具有较大的刚度,承载力未出现明显下降,说明该叠合楼板有较高的安全储备。

图5 楼面均布荷载-竖向挠度曲线

3.2 预制底板钢筋均布荷载-竖向应变曲线分析

叠合楼板拼缝处的连接钢筋是预制底板间的主要连接传力钢筋,故首先对其在试验过程中的应变情况进行分析。通过在试验结束后将数据进行处理,得到连接钢筋的均布荷载-竖向应变曲线,如图6所示。

图6 预制底板钢筋均布荷载-竖向应变曲线

在试验加载过程中,连接钢筋是预制板在拼缝处的主要传力机构,且在相同楼面均布荷载下,越靠近板中心区域的连接钢筋拉应变越大。当楼面均布荷载达28.6 kN/m2时,连接钢筋纵向微应变超过2 000 με,可认为此时钢筋已经达到屈服。此时由图5也可看出,在受拉钢筋发生屈服后,楼板的均布荷载-竖向挠度曲线斜率也发生变化,楼板的刚度发生退化。当楼面均布荷载达39 kN/m2时,连接钢筋的拉应变出现了较大幅度的增加,同样楼板的竖向挠度也出现较为明显的增大,由此可见,此时楼板已达到了极限承载力。除预制底板拼缝处连接钢筋外,本次试验还对预制板桁架钢筋底部应变进行了监测,如图7所示。由图7可看出,预制底板下缘的桁架钢筋虽相对于连接钢筋应变较小,但当楼面均布荷载达33.8 kN/m2时,楼板的塑性区域会不断扩大,此时靠近板中心的桁架钢筋也将达到屈服。

图7 桁架钢筋底部均布荷载-竖向应变曲线

3.3 叠合层混凝土钢筋荷载-应变曲线分析

对于本文研究的叠合楼板,现浇拼缝处通过预制底板预留的连接钢筋作为主要的连接和传力构件,此外还设置了钢筋网片进行防裂和辅助传力。试验中对拼缝1与拼缝2处的钢筋应变也进行了测量(详见图2、图3),在试验结束后对数据进行处理,得到叠合楼板的均布荷载-钢筋应变曲线。图8中1-4为连接拼缝2内的钢筋应变测点,1-7为连接拼缝1处的钢筋应变测点。由图8可以看出,在同一楼面荷载下,1-4测点的应变值更大;此外,应变值由板中心向支座处逐渐减小。当楼面均布荷载达到13 kN/m2时,1-4测点的钢筋拉应变为1 065 με,1-7测点的钢筋拉应变为625 με;当楼面均布荷载达到28.6 kN/m2时,1-4测点的钢筋拉应变为2 438 με,已发生屈服,此时1-7测点的钢筋拉应变为1 634 με,说明拼缝处铺设的防裂钢筋已形成了阻裂机制,可以有效减缓板底裂缝的发展,且越靠近板中心,防裂钢筋所受到的拉应变越大。

图8 拼缝处钢筋荷载-应变曲线

4 结语

本文通过对新型拼缝叠合楼板的足尺试件进行加载试验,从整个加载过程对叠合楼板的受力机理进行探究,得到以下结论:

1)此种新型叠合楼板在楼面荷载为2 kN/m2时,竖向挠度为0.769 mm;当荷载为5 kN/m2时,竖向挠度为1.920 mm,且处于弹性受力状态,说明能够满足设计荷载的要求。

2)在达到极限荷载后,叠合楼板的承载力仍未出现明显下降,具有一定的安全储备。

3)预制底板的连接钢筋是拼缝处的主要受力构件,且在相同楼面均布荷载下,越靠近板中心区域的连接钢筋拉应变越大。

4)拼缝处防裂钢筋可以有效抑制混凝土底板裂缝的发展,且越靠近楼板中心,钢筋的拉应变越大。

5)结合足尺试验数据,后续将采用有限元数值仿真和理论计算相结合的研究方法,对新型拼缝形式的叠合楼板进行极限承载力研究,为本新型拼缝叠合楼板在工程中的应用夯实理论基础。