菱形挂篮反力架预压试验及抗倾覆分析

党 涛 沈艺宁 张智举

1. 陕西华山路桥集团有限公司 陕西 西安 710016;2. 长安大学公路学院 陕西 西安 710064

挂篮悬臂浇筑施工法是大跨径桥梁施工的一种重要手段,已被广泛地应用于公路桥梁的建设中[1]。为了保证挂篮施工的绝对安全,挂篮在使用前应进行预压试验,以验证其刚度和强度是否满足施工要求。通过试验,可消除挂篮的非弹性变形,确定挂篮在混凝土湿重作用下的变形,为确定立模标高提供依据[2]。此外,挂篮在施工过程中倾覆倒塌的隐患很大,因此有必要对挂篮施工中复杂状态下的抗倾覆稳定性进行分析研究。不少专家学者针对挂篮施工安全问题展开研究,孙术学[3]依托西山沟大桥,对各种挂篮形式进行了比较和分析,选择菱形挂篮作为工程施工的最优设计方案;周向阳等[4]结合某大桥,通过混凝土块加载试验,得到了压重与挂篮的变形关系;丁延书等[5]以温州瓯江大桥为工程背景,通过有限元计算表明在前上横梁下加设辅助桁架,能增强挂篮的刚度和强度。

1 工程概况

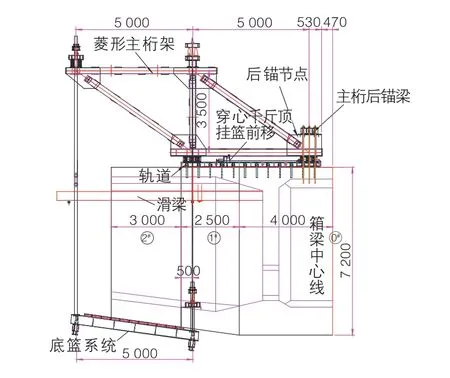

石川河特大桥为预应力混凝土高墩连续刚构桥,跨径布置为68 m+120 m+68 m,采用挂篮悬臂施工,最高墩高为77 m。因其具有墩高、跨铁路的特点,故节段施工中挂篮的稳定性、抗风能力至关重要。石川河特大桥所用挂篮为菱形挂篮(图1),具有结构轻巧、受力明确和移动便利等特点。主要由以下3个系统组成:

图1 菱形挂篮立面示意

1)承重系统:主桁架、前后横梁、锚固装置等。

2)底篮和模板系统:底篮、模板和工作平台等。

3)走行系统:行走滑轨、自锚车轮组、前支座等。

2 现场挂篮预压试验

为有效消除挂篮非弹性变形,准确确定立模标高,保证结构线形满足施工控制预期要求,在悬臂浇筑施工开始前应通过挂篮预压试验检验其承载力和变形情况。本文对石川河特大桥菱形挂篮预压过程的变形进行了实时监测,得到挂篮在不同荷载作用下的变形曲线。

2.1 变形测点布置

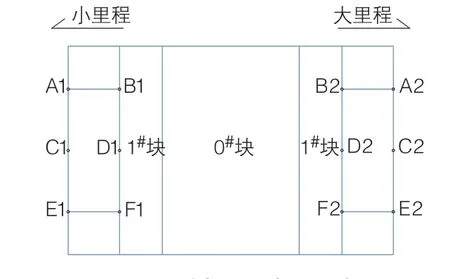

对15#墩左幅挂篮布置变形测点,每侧挂篮设置6个测点,总计12个测点。分别为距1#块外0.5 m底板上左中右布置3个点,距1#块外2.5 m底板上左中右布置3个点,并用油漆在测点做好标记。观测点平面布设示意如图2所示。

图2 测点平面布设示意

2.2 加载方案

考虑到墩柱较高,不便采用砂袋法或其他配重块预压,因此在石川河特大桥1#块段两侧腹板上安装工字钢反力架和液压千斤顶进行预压。挂篮现场预压如图3所示。

图3 挂篮现场预压

根据计算荷载,利用单侧2台液压千斤顶同步缓慢对称加载,所加荷载通过千斤顶下的分配梁均匀传递到挂篮底篮纵梁上,单侧挂篮单个点位分级加载值如表1所示。

表1 挂篮分级加载

2.3 变形监测

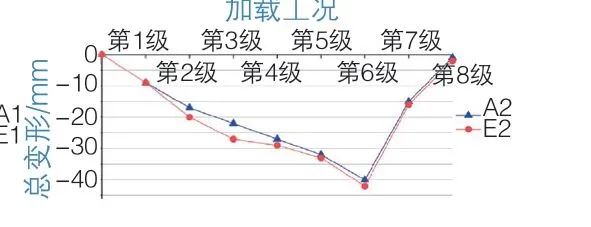

根据挂篮预压试验加载方案,对拟采用的挂篮进行对称逐级加载,每一级加载后记录各测点标高。分别取小里程、大里程挂篮下横梁各级荷载左右两处测点的标高进行数据处理,得到菱形挂篮总变形-荷载曲线(图4、图5)。

图4 小里程挂篮下横梁变形曲线

图5 大里程挂篮下横梁变形曲线

由图4可知,小里程侧挂篮下横梁竖向总变形与加载量基本上成线性比例。挂篮单侧点位加载至985 kN时,下横梁左侧A1测点竖向变形达到-29 mm,同步卸载后,挂篮变形回弹28 mm,残余变形为-1 mm。右侧E1测点竖向变形达到-28 mm,同步卸载后,总变形恢复到0,挂篮变形全为弹性变形。由图5可知,大里程侧挂篮下横梁竖向总变形随加载量的变化规律基本与小里程侧挂篮一致。当单侧点位加载至985 kN时,下横梁左侧A2测点竖向变形达到-40 mm,同步卸载后,挂篮变形回弹39 mm,残余变形为-1 mm。右侧E2测点竖向变形达到-42 mm,其中弹性变形为-40 mm,残余变形为-2 mm。

由挂篮预压试验结果可知,石川河特大桥所用挂篮在预压过程中的变形基本都是弹性变形,大里程侧挂篮变形要稍大于小里程侧的挂篮变形。结合施工现场分析,这可能是由于大里程侧反力架的松动所导致的。

3 荷载及组合

强度计算:1.2×(混凝土荷载+挂篮自重+模板自重)+1.4×(施工堆载及人群荷载+混凝土倾倒和振捣荷载)。行走稳定性计算:行走冲击系数1.3×(挂篮自重+模板自重)+风荷载。其中,挂篮自重由软件根据定义截面自动计算,施工堆载及人群荷载取2.0 kPa,模板质量取1 100 N/m2,混凝土倾倒和振捣荷载取4.0 kPa,风荷载保守计算取2.0 kPa,作用于主桁架一侧。

根据石川河特大桥设计图纸文件可得,连续刚构块段混凝土最大方量为2#块段,其混凝土量为56.61 m3。

4 抗倾覆分析

4.1 建立有限元模型

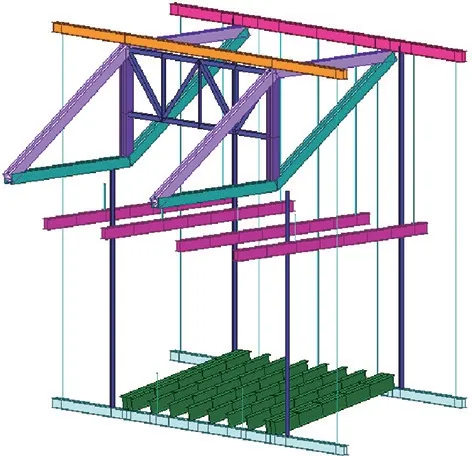

菱形挂篮结构空间有限元计算模型如图6所示,包括主桁架、横向连接系、上横梁、吊杆、底篮平台、滑梁、下横梁等。吊杆采用桁架单元模拟,主桁结构采用梁单元模拟,释放主桁架各连接节点的转动自由度以模拟销轴。混凝土湿重与模板自重通过划分块的方式,由模板各位置的纵梁及内模滑梁承受。

图6 菱形挂篮结构空间有限元模型

4.2 抗倾覆分析

4.2.1 施工状态抗倾覆分析

荷载组合1情况下,挂篮主桁架后端锚固在已浇筑好的混凝土梁段上,而锚固系统是挂篮平衡稳定的关键一环,为确保施工状态的稳定性,需要对挂篮后锚点的安全进行分析。经分析可知,荷载组合1作用下的单片主桁后锚点最大拉力为448.1 kN。

1)后锚精轧螺纹钢计算。单侧后锚点通过4根φ32 mm的精轧螺纹钢锚固,可提供的锚固力为:N提供=4A[σ螺纹钢]=4×3.14×322×930/4=2 990.3 kN,其安全储备为K=2 990.3/448.1=6.67。

2)后锚梁及主桁销轴计算。单片主桁架后锚点采用2排双拼25#工字钢后锚梁,单根所受反力为224.05 kN。采用有限元单独建模分析可知:在荷载组合1下,后锚梁最大应力为120 MPa,主桁架杆件间内力最大值为791.9 kN,使用材质为40Cr钢,φ80 mm的销轴,则销轴可承受的最大剪力为N=σ·A=570×3.14×802/4=2 863.7 kN,安全储备为K=2 863.7/791.9=3.62,施工状态挂篮稳定性满足要求。

4.2.2 行走状态倾覆稳定性分析

多数挂篮施工事故发生在挂篮行走状态,可见这是一个薄弱环节。在此过程中,挂篮行走系统中的自锚车轮组起着至关重要的作用,车轮在轨道上可自由滚动,而轨道与前支座间的聚四氟乙烯板摩擦因数又极小,因此可通过滑动来实现挂篮的前移。为保证挂篮前移的稳定和顺利就位,需要研究挂篮行走状态下的稳定性。在荷载组合2的情况下,对主桁架反力进行了有限元分析,结果显示,在荷载组合2的走行状态下,单支点后锚固力最大为78.5 kN。

1)挂篮行走计算。挂篮行走时,前吊杆、钢吊带把底篮和模板吊在前上横梁上,后端下横梁则吊在后上横梁上,此时后下横梁、内外滑梁的受力类似简支梁,并且跨径随着挂篮的行走不断地发生变化。行走经有限元分析,吊杆最大拉力为88 kN,处于设计范围之内,其余吊杆最大拉力60 kN,满足安全要求。

2)反扣轮装置强度计算。自锚车轮组为反扣轮,挂篮前移时反钩在轨道上从而起到抗倾覆的作用。由计算可知,在荷载工况2下,反扣轮需提供78.5 kN的反力合力。而反扣轮与主桁架的连接则是通过φ50 mm的销轴来传力,因此单片主桁架的反力按φ50 mm的销轴单面受剪计算,材质为40Cr钢,销轴能够承受的最大剪力为N=σ·A=570×3.14×502/4=1 118.6 kN,其安全储备为K=1 118.6/78.5=14.25,满足要求。

5 结语

1)石川河特大桥挂篮预压试验结果表明,施工所用挂篮在预压过程中的变形基本都是弹性变形,大里程侧的挂篮变形要稍大于小里程侧的挂篮变形,结合现场推断可能是由于大里程侧反力架的松动所导致的。建议后续采用反力架预压的工程要着重关注反力架处的锚固问题。

2)通过对试验数据的分析对比,得出挂篮变形与荷载基本呈线性关系。根据小里程侧变形曲线图得到挂篮弹性变形规律大致为y=-0.03F(F为单侧点位荷载值),为后续节段的施工提供了重要参考依据。

3)通过对菱形挂篮在施工状态和行走状态下的抗倾覆稳定性分析可知,石川河特大桥所用挂篮在2种状态下的应力均符合规范要求,并具有良好的抗倾覆安全储备。