双相不锈钢钢管对接环焊缝的相控阵超声检测

张 健,金 磊,田昌柱,刘 驰

(1.中兴海陆工程有限公司,大连 116000;2.无锡市毅恒工程检测有限公司,无锡 214086)

近年来,微电子和计算机技术飞速发展,促成了集相控阵信号产生、数据处理、显示和分析等功能于一体的相控阵仪器的发展。随着国内外(美国ASME、国际标准ISO以及中国GB和NB)相控阵超声检测标准的完善,相控阵超声检测已广泛应用于海工、船舶、航空航天、石油化工、火电、核电等行业。

在设计时,对于FPSO(海上油气工厂)上建模块中材料为A790-S31803,规格为610 mm×46 mm(直径×壁厚)的管线环焊缝,需要进行射线检测。由于射线具有电离辐射,对检测人员的人身安全危害严重,故在管线合拢组装的过程中,不能实现射线检测中心曝光,从而降低了射线检测效率,影响项目进度。因此,承建方、检测公司、业主和监造方进行协商后,建议采用相控阵超声检测代替射线检测进行现场检测。在实施相控阵超声检测前,需要使用带缺陷的模拟试块进行校准,以确定检测结果的可靠性。

1 试样的制作

试样包括灵敏度对比试块和用于验证的人工缺陷模拟试管。

1.1 灵敏度对比试块的制作

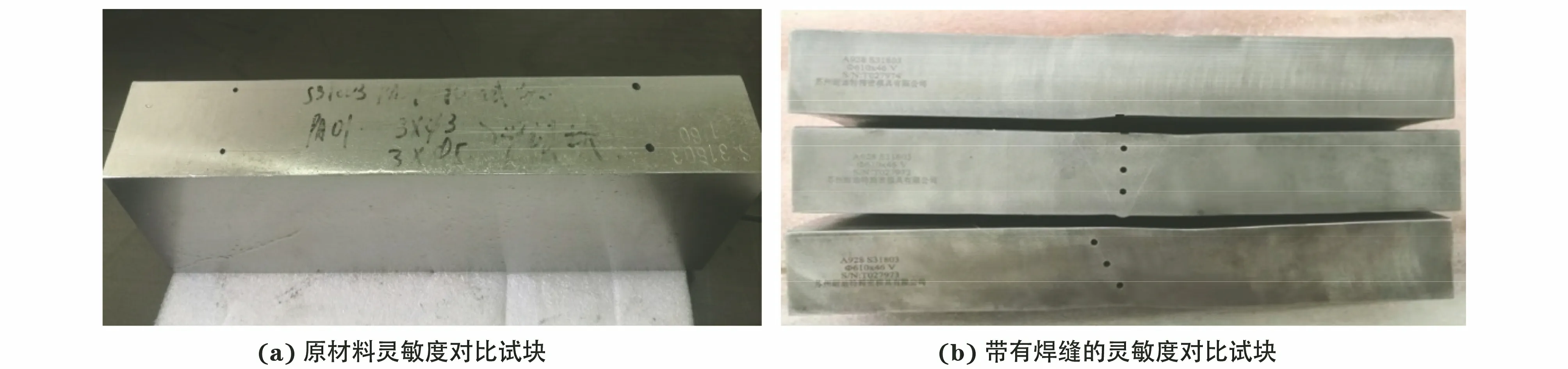

按照标准ASME BPVC.V-2019 《锅炉及压力容器规范第V卷 无损检测》第4章焊缝超声波检验方法中校准试块的要求,笔者加工了2种灵敏度对比试块(见图1)。如图1(a)所示,在原材料上加工长横孔反射体,制作原材料灵敏度对比试块,用于楔块延迟的校准。如图1(b)所示,按照焊接工艺焊接后进行切割,制作带有焊缝的长横孔和刻槽的灵敏度对比试块,用于灵敏度校准和TCG(时间校正增益)曲线的制作等。反射体(长横孔和刻槽)的详细参数如表1所示(表中T为试件厚度)。

图1 灵敏度对比试块实物

表1 灵敏度对比试块人工缺陷参数

1.2 模拟试管的制作

人工缺陷模拟试管采用切除对比试块后的余料制作,依据ASME BPVC.V-2019 第4章——强制性附录IX缺陷定量和分类的规程评定要求,确定缺陷的数量和位置。为了确定单面单侧扫查工艺的可行性,在人工缺陷模拟试管上共制作了2组人工缺陷(共6个),分别为上表面缺陷2个、内部缺陷3个以及根部缺陷1个,人工缺陷模拟试管实物如图2所示。

图2 人工缺陷模拟试管实物

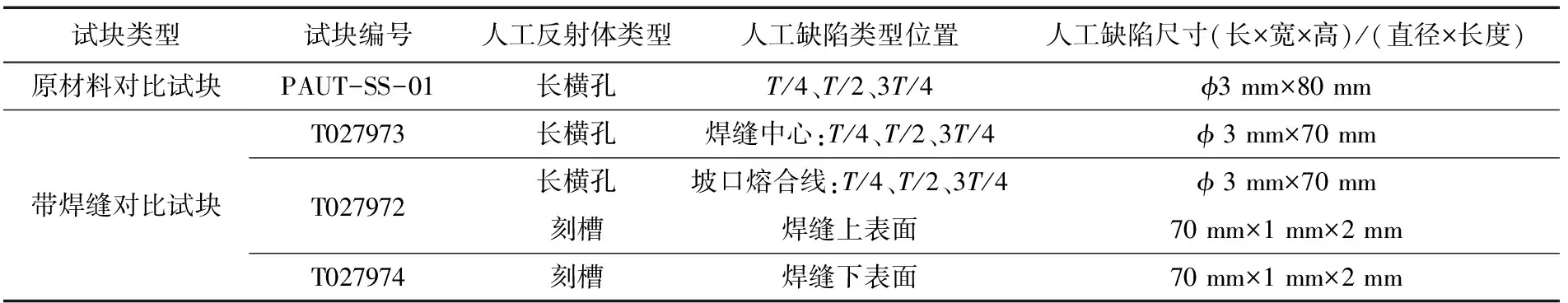

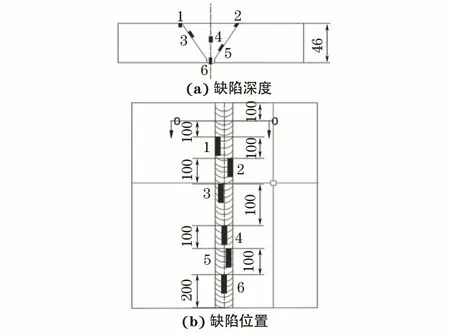

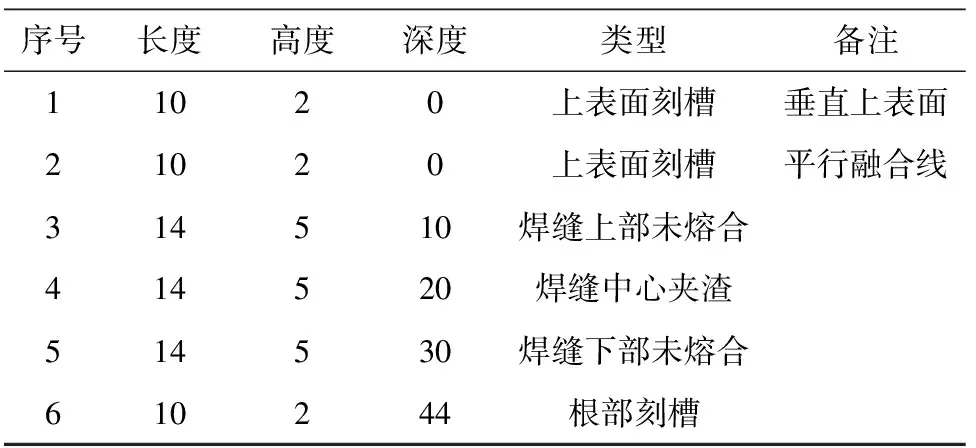

依据ASME BPVC.V-2019第4章——强制性附录IX的要求,计算每个缺陷的长度及高度(表面及近表面缺陷按照长高比系数为0.25计算,焊缝内部缺陷按照长高比系数为0.5计算),人工缺陷模拟试管详细参数如表2所示,其结构如图3所示。

图3 人工模拟缺陷试管结构示意

表2 模拟试管人工缺陷参数 mm

2 人工缺陷模拟试管上表面和根部缺陷的检测

2.1 探头

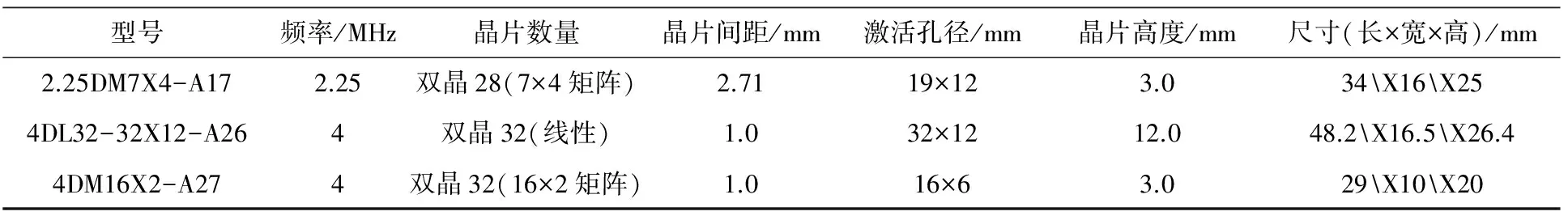

采用奥林巴斯A26线性和A17、A27矩阵相控

2.2 上表面缺陷的检测

对于上表面刻槽,主要是利用爬波检测,设置检测角度为78°~83°。爬波是纵波从第一种介质中以第一临界角附近(±30′以内)的角度进入第二种介质时,在第二种介质中产生的沿介质表面下一定距离,在横波和表面纵波之间传播的峰值波。上表面缺陷检测时,将不同类型的探头与楔块进行组合,以观察检测效果,其检测现场示例如图4所示。

表3 探头参数

图4 上表面缺陷的检测现场示例

将探头与楔块组合后,将探头对准上表面刻槽,前后移动探头,使最高波幅达到满屏幕的80%,并记录此时探头前沿至上表面刻槽的距离。然后后移探头,波幅缓慢降低,当最高波幅降至满屏幕的20%时,记录此时探头前沿至上表面刻槽的距离,检测结果如表4所示。

由表4可知,A27+DNCR探头与楔块组合所产生波束移动距离最远,A17+DN55L0组合效果次之,A26+DN55L-FD40-SS组合效果最差。

表4 上表面缺陷的检测结果 mm

2.3 根部缺陷的检测

对于根部缺陷,主要利用一次纵波检测,设置检测角度为37°50°,使根部刻槽信号达到满屏的80%。仪器和探头组合后显示的基准灵敏度:A26探头的基准灵敏度为36 dB;A27探头的基准灵敏度为61 dB;A17探头的基准灵敏度为51.5 dB。在基准灵敏度下,A26探头的噪声信号幅度为5%,A27探头的噪声信号幅度约为7%,而A17探头的噪声信号幅度约为15%,根部缺陷的检测结果如图5所示。A26探头为线性探头,且晶片尺寸比其他两种探头的大,发射能量大,因此对同一位置的反射体进行检测时,基准灵敏度最低。A17探头虽然基准灵敏度低,但是检测频率为2.25 MHz,导致根部刻槽和根部余高信号融合在一起,成为一个脉冲宽度很宽的脉冲信号,且噪声信号幅度最高。检测结果表明,根部刻槽的检测效果A26探头最优,A27探头次之,A17探头最差。

从以上检测结果可以看出,对人工缺陷试管的上表面缺陷应采用A27+DNCR组合进行检测,而对焊缝根部,应采用A26+DN55L-FD40-SS组合进行检测。

3 相控阵超声检测方案

对材料为A790-S31803的管线环焊缝进行相控阵检测时,可采用分区设置,分区检测具有以下优势。

(1) 针对不同检测位置,设置不同的聚焦法则,以获得良好的检测能力,针对上、下表面的检测采用深度聚焦,而对焊缝内部检测采用声程聚焦。

(2) 在实际检测过程中,偏转角度越大,较深反射体的调节越困难。分区检测时应对较深部位采用较小角度进行检测,以避免大偏转角度调节较深反射体的难度。

对于不同分区的设置,TCG校准不同位置人工反射体信号及反射体测量位置如图6所示。

图6 不同位置人工反射体信号及反射体测量位置

4 检测结果

为了验证检测效果,对图3所示的人工缺陷试管,采用以下3种方法分别实施检测:常规超声纵波斜入射检测;射线检测;相控阵超声检测。在相控阵超声检测时,实施两种检测方案,一种是在焊缝两侧扫查,模拟单面双侧检测;另一种是为了验证单面单侧检测效果,实施单侧直管侧扫查+焊缝中心两个方向的扫查。

4.1 上表面刻槽检测结果

1#人工缺陷为垂直于工件的上表面刻槽;2#人工缺陷为平行于坡口面的上表面刻槽,倾斜角度为15°±2°,两种人工缺陷模拟的都是焊缝上表面裂纹,其检测结果如下。

(1) 常规超声纵波斜探头检测,没发现任何信号。

(2) 射线检测可以清晰发现缺陷,其结果如图7所示。

图7 1#和2#缺陷的射线检测结果

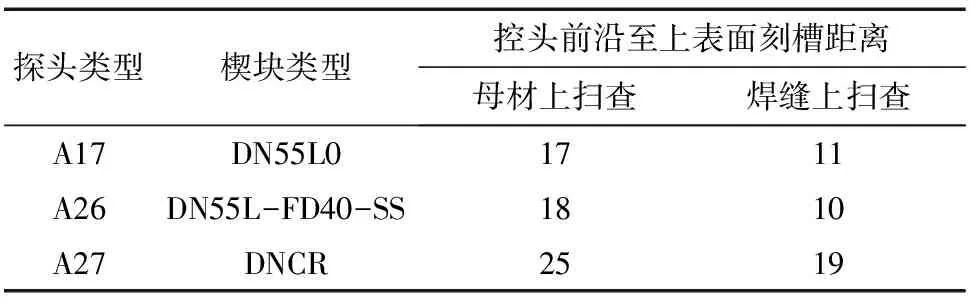

(3) 相控阵超声技术检测。在焊缝两侧扫查时,由于焊缝盖帽宽度为38~40 mm,A27+DNCR相控阵超声设备组合对上表面深度的检测能力约为19 mm,因此只能发现探头侧缺陷,不能发现探头对侧焊缝的上表面刻槽缺陷,1#缺陷显示波幅约为95%,而2#缺陷显示波幅约为60%,2#缺陷上表面刻槽波幅降低主要是因为该刻槽是平行坡口面,焊缝两侧扫查结果如图8所示。

图8 焊缝两侧扫查结果(上表面刻槽)

把焊缝盖帽磨平后,在焊缝中心采用A27+DNCR设备组合扫查时,可以发现焊缝边缘刻槽信号,1#刻槽波幅高度约为40%,2#刻槽波幅高度约为25%,其结果如图9所示。因此在焊缝中心检测时,需要仔细辨别超过20%波幅的上表面信号,必要时需要辅助表面检测方法加以验证。

图9 焊缝中心扫查结果(上表面刻槽)

4.2 坡口未熔合检测结果

3#和5#人工缺陷分别位于焊缝两侧坡口熔合线处,且为上、下两个不同区域,检测结果如下。

(1) 采用常规超声纵波斜探头检测,在焊缝盖帽没有磨平时,临近上表面的3#缺陷无法检出;用45°纵波和60°纵波斜探头均可在焊缝两侧检出位于焊缝中下部位的5#缺陷, 45°纵波斜探头检测的最高波幅为SL+0.5 dB,60°纵波斜探头检测的最高波幅为SL+6.3 dB。将焊缝余高磨平后,使用纵波45°斜探头骑在焊缝上扫查时,可以在其对侧发现3#缺陷,波幅为SL+3.2 dB,检测结果如图10所示。

图10 3#和5#缺陷常规超声检测结果

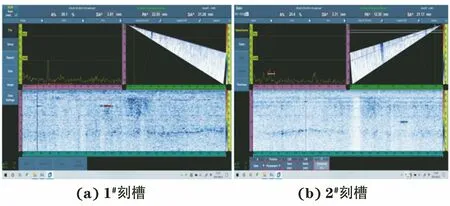

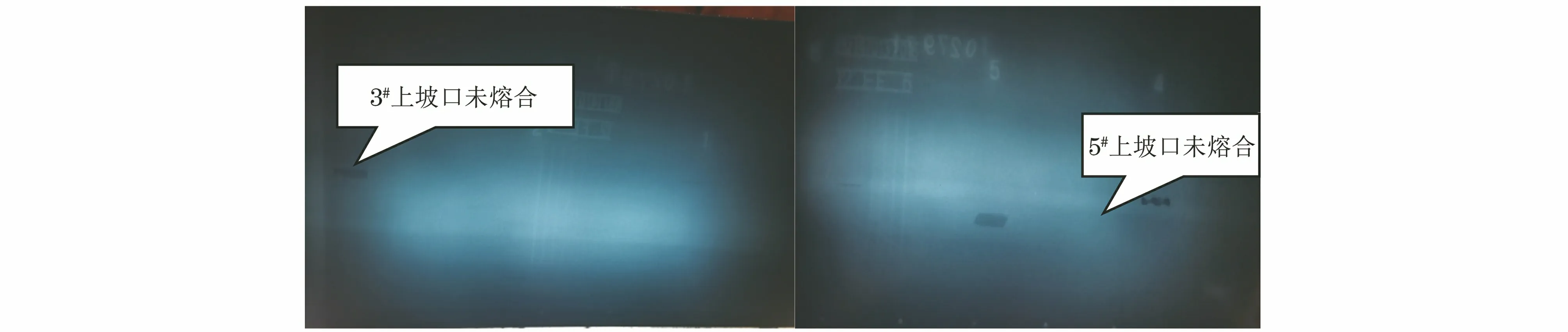

(2) 采用射线检测可以发现两个缺陷,其结果如图11所示。

图11 3#和5#缺陷射线检测结果

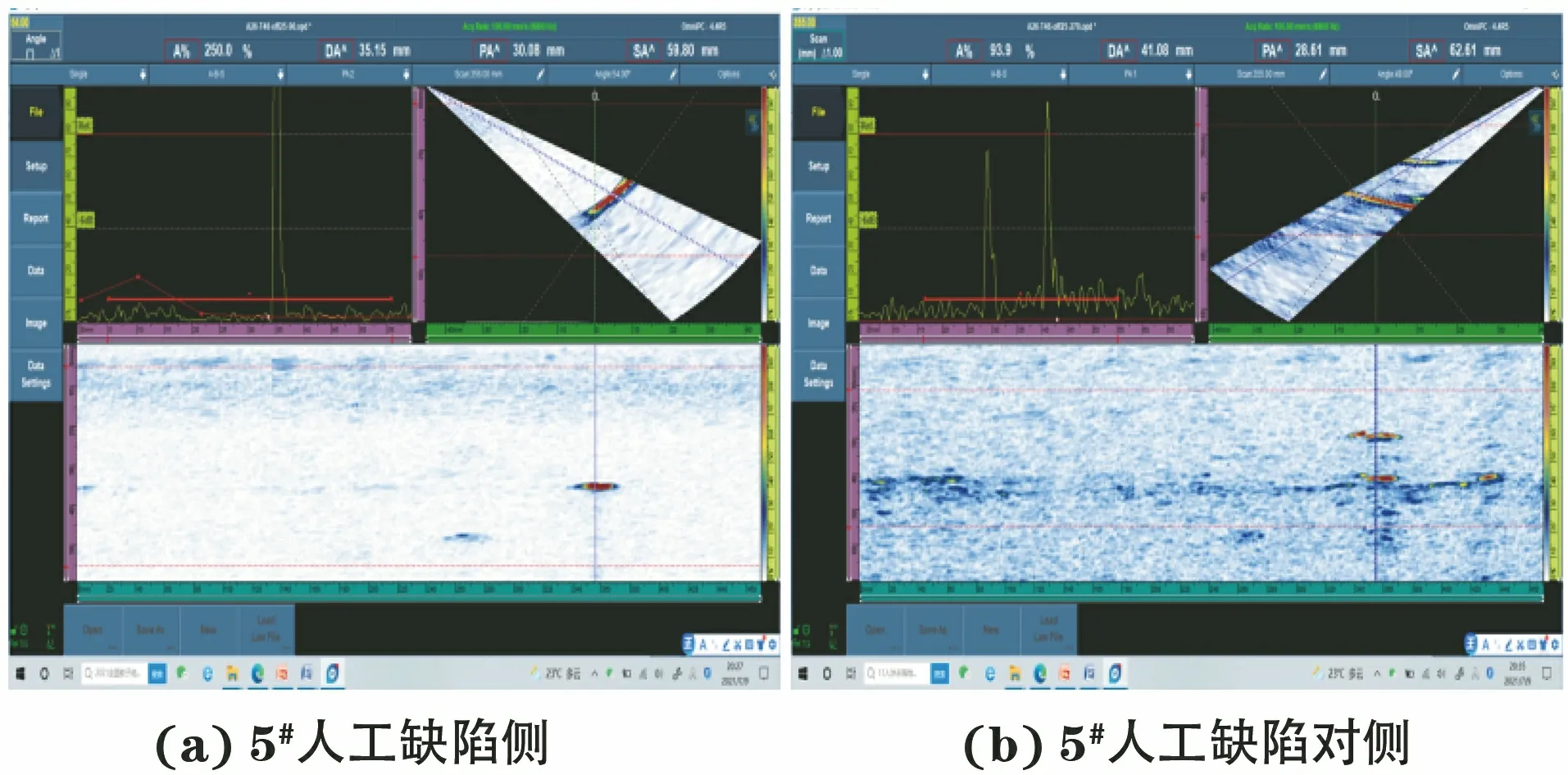

(3) 相控阵超声采用A27+DNCR设备组合进行检测,3#人工缺陷位于坡口熔合线靠近上表面的位置,因此探头位于缺陷对侧检测时波幅高,而在缺陷侧检测时波幅低,这是由于相控阵大角度偏转角在缺陷对侧检测时,缺陷与大角度波束接近垂直,而在缺陷侧检测时,波束入射与缺陷有较大的倾角,因此3#人工缺陷对侧波幅为156%,而缺陷侧波幅为40%;5#人工缺陷位于坡口熔合线靠近焊缝根部的位置,在焊缝两侧扫查均可得到满意的检测结果,缺陷侧波幅高度为88%,对侧波幅高度为249%,检测结果如图12所示。

为了验证单侧检测结果,焊缝余高磨平后,在焊缝中心用A27+DNCR设备组合检测后发现,3#人工缺陷波幅为250%,5#人工缺陷波幅为94%,此次检测波幅高度均高于人工缺陷侧的波幅,且检测信号的位置也处于坡口融合线的位置,更容易对缺陷定性(见图12)。

图12 A27+DNCR组合的缺陷检测结果

针对焊缝中下部5#人工缺陷的检测效果,也采用A26+DN55L-FD40-SS组合,使用与A27+DNCR组合相同的聚焦法则在焊缝两侧检测,检测结果表明,5#人工缺陷对侧波幅为250%,5#人工缺陷侧波幅为94%,波幅均高于A27+DNCR组合的检测效果。A26+DN55L-FD40-SS设备组合的检测结果如图13所示。

图13 A26+DN55L-FD40-SS组合的缺陷检测结果

4.3 焊缝中夹渣物检测结果

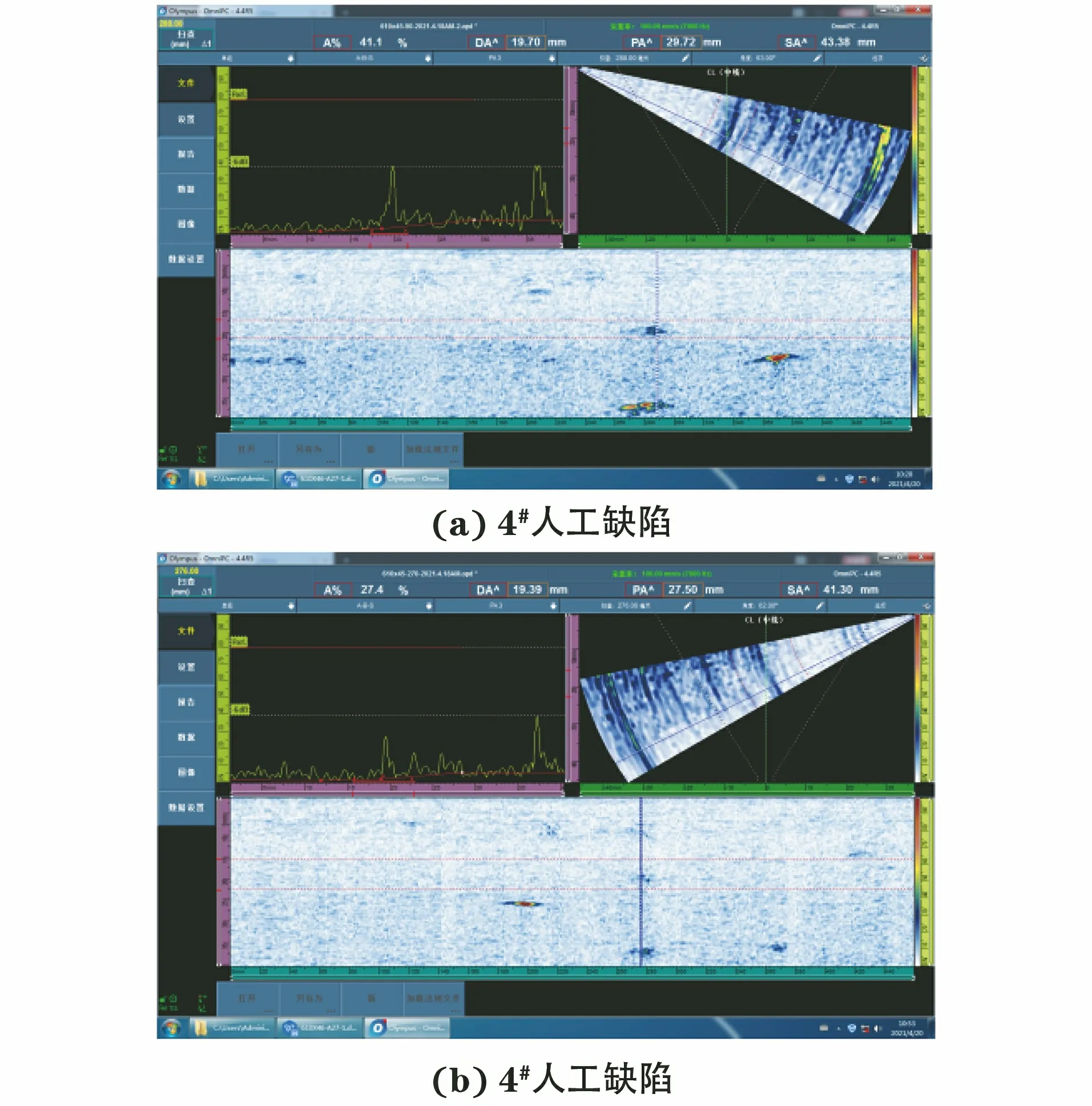

4#人工缺陷为内部夹渣,位于焊缝中心位置,其检测结果如下。

(1) 常规超声纵波斜探头检测,只有采用60°纵波探头检测时能够发现,在焊缝一侧采用60°纵波进行检测,缺陷波幅高度为SL-10.4 dB,而在另一侧无法检出,检测结果如图14所示。

图14 4#缺陷常规超声波检测结果

(2) 4#缺陷射线检测结果如图15所示。

图15 4#缺陷射线检测结果

(3) 相控阵超声检测。4#人工缺陷预埋藏深度约为20 mm。A27+DNCR在两侧均能发现该缺陷,其最高波幅为41%,另一侧波幅为27%其检测结果,这是由于缺陷倾角会导致波幅低,如图16所示;而使用A26+DN55L-FD40-SS设备组合检测后发现,缺陷最高波幅为30%,结果如图17所示。比较两种规格探头的检测结果可知,A27+DNCR设备组合检测波幅高度略高,因此A26探头在该区域的检测能力低于A27探头的。

图16 4#缺陷的A27+DNCR检测结果

图17 4#缺陷的A26+DN55L-FD40-SS检测结果

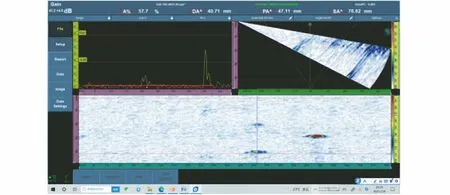

4.4 根部刻槽检测结果

6#人工缺陷为根部刻槽,其检测结果如下。

(1) 常规超声纵波斜探头检测,采用纵波45°斜探头在焊缝两侧均能发现该缺陷,表现为一个刻槽和根部融合在一起的脉冲宽度较宽的反射信号,焊缝两侧的检测波幅分别为SL-3.2dB和SL+1.8 dB,检测结果如图18所示。

图18 6#缺陷常规超声波检测结果

(2) 6#缺陷射线检测结果如图19所示。

图19 6#缺陷射线检测结果

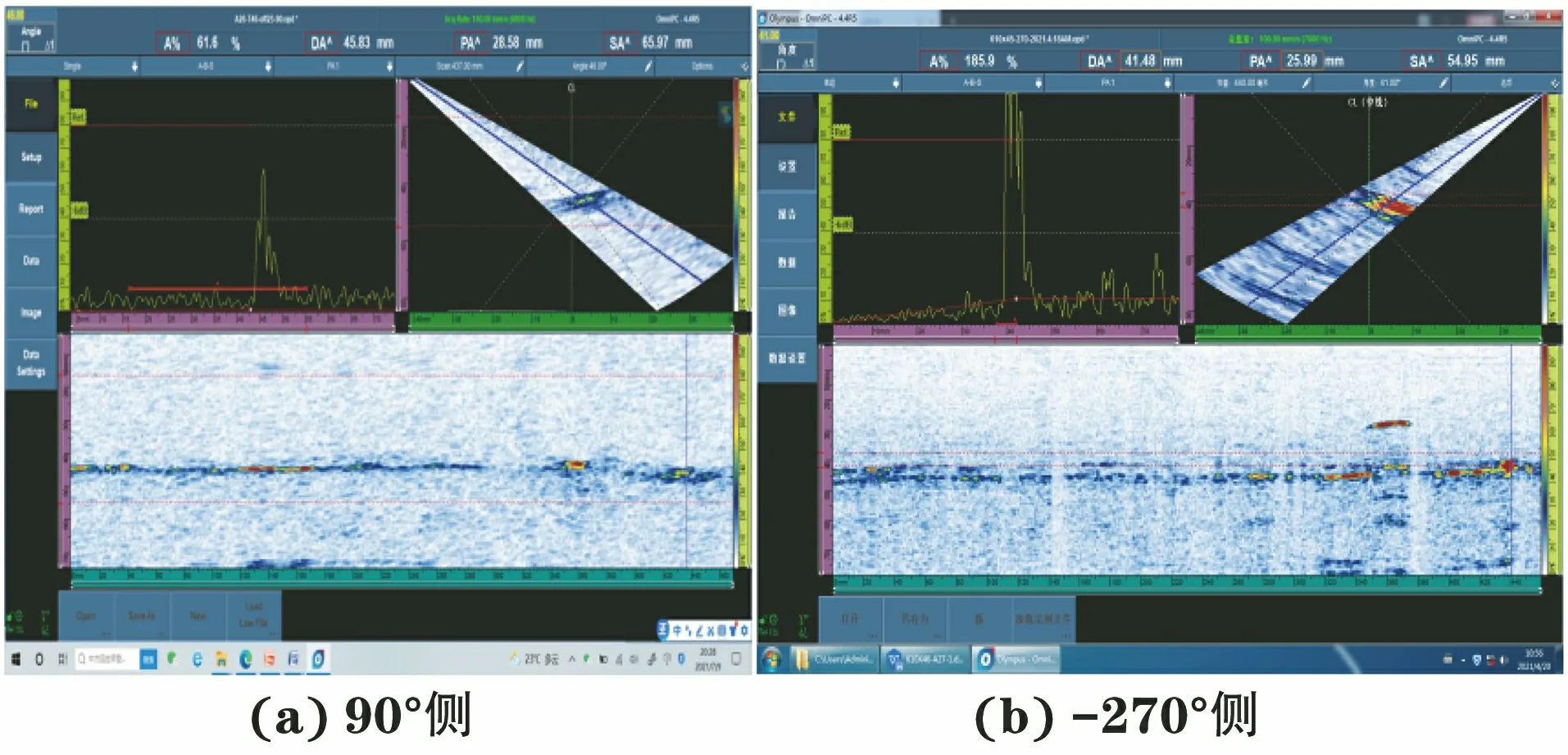

(3) 相控阵超声检测。A27+DNCR组合在焊缝两侧均能发现该缺陷,且有较好的显示效果,检测波幅分别为55%和91%,其结果如图20所示;A26+DN55L-FD40-SS组合也能区分根部刻槽和余高反射体信号,检测波幅为61%和185%,其结果如图21所示。

图20 6#缺陷的A27+DNCR检测结果

图21 6#缺陷的A26+DN55L-FD40-SS检测结果

5 检测结果分析

(1) 综合比较A27+DNCR组合和A26+DN55L-FD40-SS组合的检测效果,矩阵探头A27+DNCR组合主要针对厚度小于30 mm部位的检测,且可在大偏转角时产生爬波以检测表面缺陷;而线性探头A26+DN55L-FD40-SS组合主要针对厚度大于30 mm部位的检测,检测焊缝根部缺陷时有较高的信噪比和分辨力。

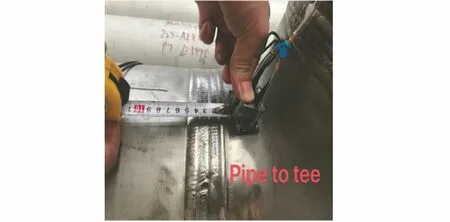

(2) 现场对接形式主要为直管与直管对接或直管与部件(法兰、三通或弯头)对接。当直管与部件对接时,若部件侧满足探头扫查空间要求,则可采用直管与直管对接的检测工艺进行单面双侧检测,检测现场如图22所示。

图22 直管与构件对接检测现场

(3) 当直管与部件对接,部件侧部分位置不满足扫查空间的要求(检测现场见图23)。此时除了在直管侧扫查外,还应把此位置的焊缝余高磨平,在焊缝中心做正反两次扫查。在对检测图谱进行分析时,以直管侧扫查为主;对焊缝中心扫查时发现的可疑位置,需要补充其他方法对表面进行检测,比如增加阵列涡流或其他表面检测方案;对剩余满足扫查空间要求的位置,则同样执行单面双侧检测。

图23 直管与部件对接焊缝检测现场(扫查受限)

6 结语

采用相控阵超声技术对材料为A790-S31803规格为φ610 mm×46 mm的管线环焊缝进行检测,检测结果表明,其具有以下优势。

(1) 相控阵超声具有良好的缺陷检测能力,缺陷显示直观、重复性好,且能够较准确提供缺陷的长度、深度和高度等信息。

(2) 完成规格为φ610 mm×46 mm管线对接环焊缝的检测用时约30 min,射线检测则需要约792 min(以刚出厂Ir192,能量为100 Ci,采用双壁单影透照测算),相比之下,相控阵超声检测提高了检测效率。

(3) 相控阵超声检测不产生辐射,不妨碍其他工种的现场施工,提高了生产效率。

本文获“奥林巴斯杯2021超声检测技术优秀论文评选”活动优秀奖。