半水-二水法磷酸装置中硫酸钙滤渣及其夹杂磷的状态及演变

刘 雁,胡 勇,张华丽,郭国清,李志刚,曹 宏,龚小梅

(1. 武汉工程大学化学与环境工程学院,湖北武汉 430073;2. 中国五环工程有限公司,湖北武汉 430223;3. 国家磷资源开发利用工程技术研究中心,湖北武汉 430074;4. 新安洁环境卫生股份有限公司武汉研发中心,湖北武汉 430070)

湿法磷酸生产工艺主要包括半水法、二水法和半水-二水法等。目前,二水法装置占80%,半水法和半水-二水法装置仅占20%[1-5]。半水-二水法具有能耗低、磷收率高、成品磷酸质量好、石膏品质好等优点。与二水法比较,半水-二水法工艺磷回收率可提高2.5%~3.0%,达到98%及以上,因此,装置实现大型化后将成为湿法磷酸生产改造升级的方向[6-10]。半水-二水法生产磷酸的工艺流程主要分为半水工序和二水工序两个阶段[11-15]。在半水工序中,磷矿粉与硫酸反应生成稳定的半水石膏和高浓度磷酸;在二水工序中,半水石膏料浆进入结晶槽在硫酸和活性硅胶存在条件下进行水合反应,半水石膏水合成二水石膏。

此时形成的二水石膏料浆经二水过滤机的滤饼一洗区→滤饼三洗区逆流洗涤后由卸渣区排出成为干排磷石膏。文献表明[16-19],磷酸生产过程中磷主要以3种形式夹杂于副产磷石膏中被带走。第一种以HPO42-形式部分取代SO42-进入硫酸钙晶格成为共晶磷;第二种以H3PO4、H2PO4-、HPO42-形式附着于石膏表面成为可溶磷,这部分磷通过洗涤可大部分回收;第三种是未完全反应的磷矿粉或以Ca3(PO4)2形式附着于石膏表面的难溶磷,这部分磷基本无法回收。半水-二水法生产磷酸的优势基本是业内公认的,但由于装置少、产能低,对产生这一优势的机制多为推测,并无文献报道。中国五环工程有限公司在多项技术创新基础上,为湖北兴发化工集团股份有限公司建成了30 万t/a 半水-二水工业装置,该装置是目前世界上规模最大的半水-二水法磷酸生产装置。笔者采集该装置各工序产生的硫酸钙渣样品,现场终止水化后进行实验室分析。在此基础上对其化学组成、物相组成、夹杂磷含量及其演化进行研究,进而对半水-二水法优势的产生机制进行阐述。

1 实验

1.1 取样

样品取自30万t/a半水-二水磷酸生产装置的半水工序过滤机和二水工序过滤机,取样详情见表1。为了保证样品中可水化石膏不继续水化,二水石膏又不会脱水,采取的取样方法如下:在过滤机上取滤渣样品质量m(现场称量,单位为g);根据经验假定其w(H2O)为25%;按滤渣中水与无水乙醇物质的量之比为1∶1以及无水乙醇密度,量取体积为(0.25m×46.07)/(18×0.789 3)mL 的无水乙醇加入样品中;搅拌均匀静置10 min后过滤,得到滤液和滤渣;滤渣用无水乙醇(体积分数95%,下同)浸泡保存。

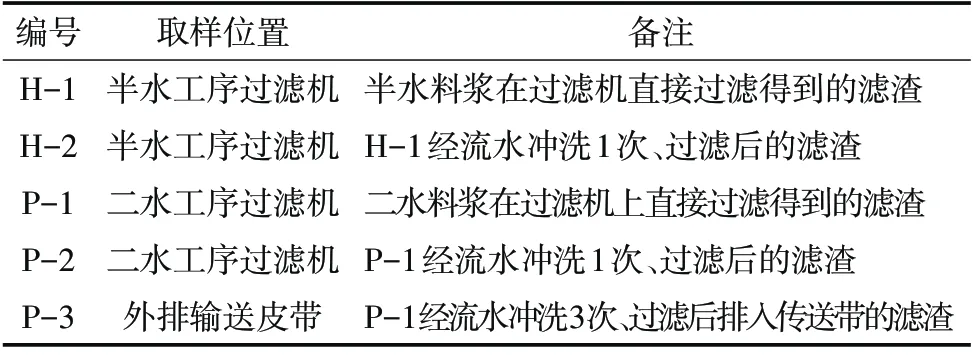

表1 滤渣取样位置

1.2 分析方法

化学组成分析:将在各工序所取滤渣样品干燥后用无标样X射线荧光光谱法(XRF)对其进行化学成分分析。

物相组成分析:用粉晶X射线衍射(XRD)物相分析方法进行定性分析,利用JADE 软件的RIR半定量分析工具对滤渣物相进行半定量分析。

可溶磷测定:根据GB/T 23456—2009[20],测试磷石膏可溶磷的制样方法系用一定量的水处理样品。但因半水工序H-1、H-2 样品以半水石膏为主,用水制样必会引起水化,进而影响可溶磷含量,故用足量无水乙醇替代水进行制样。二水工序P-1、P-2 和P-3 样品,其物相组成以二水石膏为主,因此按国家标准用去离子水制样。所制样品按照GB/T 223.61—1988中磷钼酸铵容量法测定[21]磷含量,然后计算样品的可溶磷含量。

共晶磷测定:将洗涤除去可溶磷的样品,于40 ℃烘干。称取试样5 g,置于pH 为4的邻苯二甲酸氢钾缓冲溶液(100 mL)中振荡,加入质量分数10%的Ba(NO3)2溶液(80 mL)振荡,于500 mL容量瓶中定容,过滤,移取滤液,按照GB/T 223.61—1988中磷钼酸铵容量法测定滤液中共晶磷含量。

总磷测定:采用JC/T 2073—2011[22]中总五氧化二磷的测定方法制样,用GB/T 223.61—1988 中磷钼酸铵容量法测定磷含量。

2 结果与讨论

2.1 化学成分

用XRF法分析的滤渣化学组成见表2。从表2可以看到,滤渣主要由CaO、SO3、P2O5、SiO2、F、Al2O3、K2O、Fe2O3、MgO、Na2O 组成,其中CaO 和SO3含量最高,且二者的物质的量之比基本接近1,因此滤渣主要以硫酸钙形式存在。半水工序滤渣w(P2O5)都较高,H-1 样品w(P2O5)达到26.10%,经一次洗涤后(H-2)有所降低;二水工序开始时,滤渣P2O5含量也较高,但经过洗涤迅速下降,说明二水工序的滤渣中磷主要是水溶性的。滤渣中SiO2及其他金属元素含量比较稳定,如果把半水石膏水化会引起滤渣质量增加这一因素考虑在内,SiO2及其他金属元素含量基本无变化,说明这部分滤渣在各个工序中基本稳定。

表2 滤渣化学组成%

2.2 物相组成

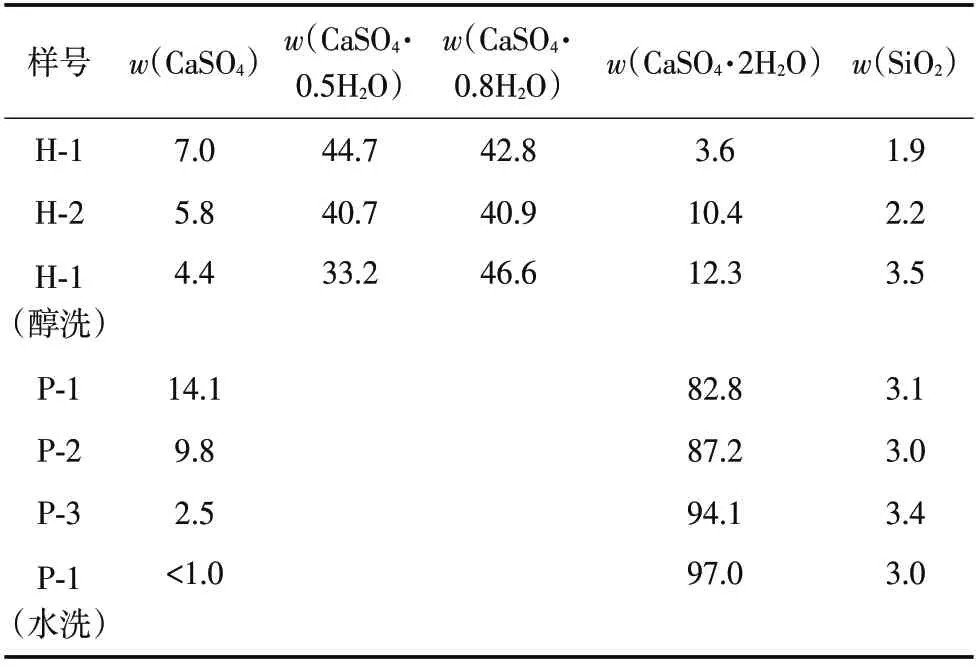

半水工序滤渣的X射线衍射物相分析表明(见图1),滤渣主要由硬石膏、石膏、石英和水化硫酸钙组成,水化硫酸钙可细分为两种物相:具有0.5 mol 结晶水的典型半水石膏和含有0.8 mol 结晶水的半水石膏和二水石膏中间产物。图1还给出了H-1样品用乙醇反复洗涤直至洗液中的磷低于检测限的样品(H-1(醇洗))的XRD图谱。尽管使用乙醇清洗,但其石膏衍射峰比原始样品更加明显,说明洗涤过程仍然发生了水化。表3 给出了滤渣XRD物相半定量分析结果。表3中数据表明,半水料浆过滤产物主要为水化硫酸钙,占87.5%,半水石膏略多于0.8 mol 结晶水硫酸钙;二水硫酸钙(石膏)质量分数低,仅占3.6%;有一定量无水硫酸钙(硬石膏,质量分数约7.0%)。滤渣经过一次水洗,水化反应使得硬石膏、水化硫酸钙含量降低,石膏含量增加。样品中两种水化硫酸钙含量基本一样,说明半水石膏更易水化,硬石膏含量降低较多也说明了这点。硬石膏含量降低较多还说明该无水硫酸钙为可水化的I型硬石膏。从H-1样品醇洗后的半定量分析结果(表3)看,使用乙醇清洗样品亦会引起其物相变化,主要表现为:石膏含量增加,即乙醇也会引起石膏水化,且原样中结晶水含量低的物相更易水化。因此,硬石膏和半水石膏减少更多。

图1 半水工序滤渣的XRD图谱

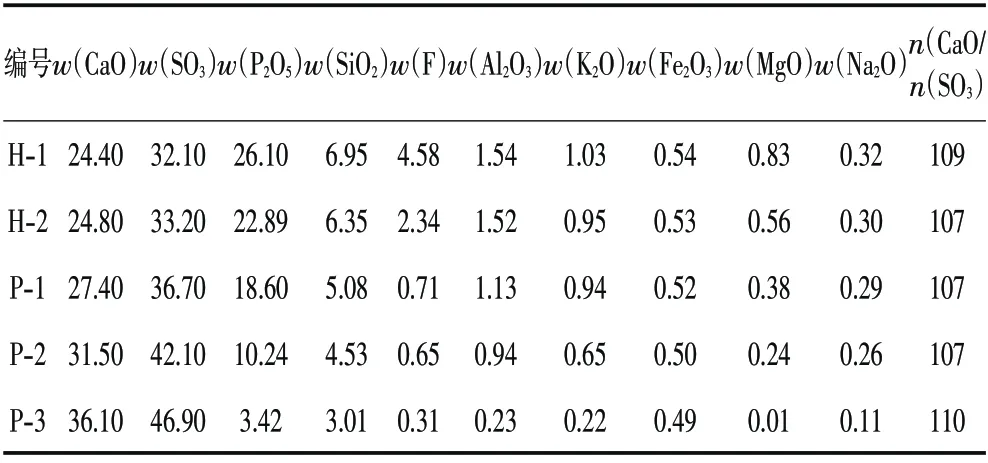

表3 滤渣XRD物相半定量分析结果%

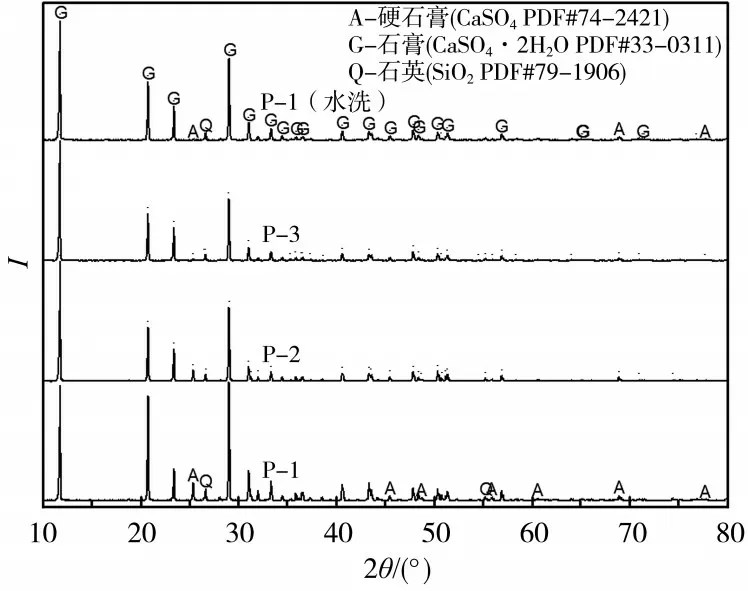

图2 是二水工序滤渣样品的XRD 图谱。图谱表明,二水工序滤渣主要由石膏、石英和少量硬石膏组成,水化硫酸钙的最强峰几乎不可见。滤渣中存在硬石膏,但几乎没有半水石膏,说明二水工序硫酸钙在结晶槽中的水化过程与自然水化过程不同。自然水化过程如前所述,结晶水含量越低越容易水化,将不会残留硬石膏。出现这种现象的原因可能与结晶槽中存在的硫酸和硅胶有关。此外,二水工序产生的石膏与半水工序的石膏也不完全一致。半水工序的石膏为I2/c空间群、a0=0.568 nm、b0=1.518 nm、c0=0.652 nm、β=118.38°,二水工序的石膏为单斜晶系C2/c空间群、a0=0.6 285 nm、b0= 1.520 8 nm、c0= 0.567 8 nm 、β= 114.09°。这再次说明,二水工序结晶槽中硫酸钙的水化不同于其自然水化过程。二水工序滤渣物相半定量分析结果(表3)表明,刚从结晶槽出来的滤渣水化反应并不彻底,还含有较多可水化硬石膏(占14.1%)。水洗次数增加,硬石膏减少、石膏增加,经过3次水洗,硬石膏质量分数降低到2.5%,石膏质量分数增加到94.1%。继续充分洗涤(P-1(水洗)),当水洗液中可溶磷降低至检测限时硬石膏的衍射峰仅勉强可辨,其质量分数<1.0%,石膏质量分数高达97.0%。也即经过充分水洗,硬石膏会全部水化为石膏,这一过程是一个溶解-再结晶过程,所生成的石膏与半水工序产生的石膏不同。

图2 二水工序滤渣的XRD图谱

2.3 夹杂磷含量与演变

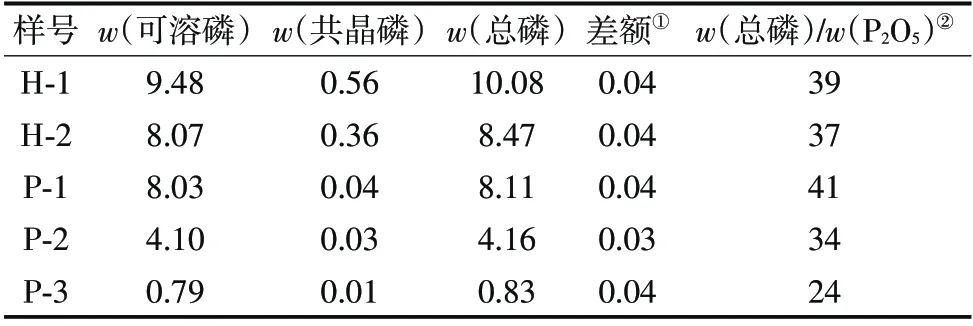

从滤渣中各种夹杂磷的分析结果(见表4)看,半水工序可溶磷和共晶磷含量都高于二水工序,特别是共晶磷含量比二水工序高一个数量级,这定性地说明了半水石膏水化再结晶释放了夹杂在晶格中的磷,使得磷回收率提高成为可能。同样在两个工序中,水洗既实现了硫酸钙水化、释放了共晶磷,又带走了可溶磷,从而使得滤渣夹杂磷明显减少。表4中可溶磷与共晶磷的和与总磷测试结果存在一定差额,而且这一差值基本恒定,其原因应当是矿石中磷灰石未完全分解,但差额很小,说明所取样的半水-二水装置运行状况良好。此外,表2 中P2O5含量应该与表4中总磷含量相当,但比较二者会发现不同分析方法所得到的结果相差甚远,但其比值(分析方法比较)倒是波动不大,说明变化趋势是一致的。XRF分析方法为无标样法,存在较大误差,但阐明不同样品的变化规律仍然具有意义。

表4 滤渣中磷含量分析结果(以P2O5计)%

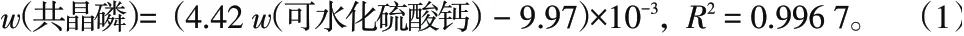

将表3滤渣中可水化硫酸钙(硬石膏+水化硫酸钙)含量对表4中共晶磷及可溶磷作图得到图3。从图3可以看到,从滤渣加水发生硫酸钙水化反应开始(样品H-2),随着可水化硫酸钙含量降低共晶磷含量直线下降,共晶磷含量与可水化硫酸钙含量之间存在如下线性关系,且拟合度极好:

图3 共晶磷与可水化硫酸钙含量的关系曲线

由此可定量说明,可水化硫酸钙发生水化经溶解再结晶可释放夹杂在晶格中的磷,因此水洗是半水-二水法实现磷高效回收的关键环节。

3 结论

(1)在半水工序中,由于磷酸浓度较高(w(P2O5)可达40%及以上),使得磷在可水化石膏结晶过程中大量进入晶格,滤渣中共晶磷含量较高。在二水工序中,可水化石膏进入结晶槽发生水化使得共晶磷大量释放;同时,由于此时磷酸浓度较低(质量分数约为10%),低于二水法中石膏结晶时磷酸浓度(质量分数20%左右),所以磷进入二水石膏晶格数量显著减少,致使最终的共晶磷含量较低。此外,整个工艺过程中不断用水洗涤,既促进了可水化硫酸钙水化,又带走了可溶磷,从而实现了高的磷回收率和低的滤渣夹杂磷,磷回收率可达到98.2%。

(2)半水-二水法各工序滤渣的主要物相组成均含有不同结晶水的硫酸钙。半水工序以半水石膏、含0.8 mol 结晶水的水化硫酸钙和Ⅰ型硬石膏为主;二水工序以二水石膏为主,有少量硬石膏。二水工序石膏与半水工序石膏的晶体结构存在差异。

(3)半水-二水装置的滤渣中有少量未分解矿石,但含量很低,这也是半水-二水工艺的另一优点。