基于STM32的力觉反馈装置及用于主从遥操作实现

张建军,李沙沙,米兆文,邵世龙,常 贺,陈龙正,高毓媛

(河南理工大学 电气工程与自动化学院,河南 焦作 454000)

0 引言

基于力觉反馈的主从机械手遥操作双边控制系统摆脱了距离限制[1],避免了操作者直接处于危险区域,融合了人的高级智能和机器人的可扩展性,实现了人机智能交互功能[2-3]。从机械手位于工作区域直接与操作对象交互[4],跟踪主机械手的运动信号并将与环境交互力信号传送至本地主机械手,使操作者在操作本地主机械手的同时能够感知从机械手传送至本地的力信息[5]。主机械手实现力觉再现以及给从手传输位置指令,力反馈装置作为主手是遥操作系统的核心[6]。

力反馈装置分为气动[7-8]、液动[9]以及电驱动[10]等模式,其基本原理是操作者作用于力反馈装置,当操作者施加力大于标准力信号时,力反馈装置产生触觉力同方向上的形变以减少触觉力,反之则产生触觉力反方向上的形变增大触觉力。力反馈装置依然存在很多的问题,主要表现在:1)基于气体或者液体驱动的力反馈装置,要考虑其滞后以及气体或者液体泄漏造成的控制精度降低问题[11];2)力反馈数据手套操作时间过长会引起手指或者手腕疲劳,使操作人员操作过程中的沉浸感减弱,降低操作效率[12];3)操作者佩戴力反馈数据手套作自由弯曲或者伸展动作时候[13],力反馈数据手套对操作者手指的约束在从机械手没有和操作对象交互的自由空间会破坏操作者的临场感[14]。

本文面向遥操作系统设计了单自由度力反馈装置,通过STM32单片机实现信号采集与力控制,根据该力反馈装置搭建了实验系统,实现了标准力信号跟踪实验验证。搭建了与力反馈装置结构参数完全一致的从机械手系统,通过单自由度遥操作实验实现了主、从机械手力、位移协同一致同步功能。遥操作系统能够感知远端从机械手是否抓住目标、抓住目标的力觉、抓取目标的刚度等信息的感知,提高了操作者的真实临场感功能。

1 力反馈装置

面向机械手抓取要求操作简单、便携且易于实现,不需要复杂的结构以及多手指抓取,设计了单自由度的力反馈装置。模拟人类手指,只设计两个手指:拇指与食指。其中拇指固定,食指在步进电机驱动拨杆上施加操作力,单自由度力反馈装置如图1所示。

图1 单自由度力反馈装置示意图

如图1所示,食指施力端为拨杆的末端处,上面贴有压电薄膜式力传感器。拨杆与步进电机的旋转轴同轴连接。步进电机自带减速装置,不需加减速齿轮。步进电机在允许输出功率条件下保持恒定角位移输出,同频率下一个占空比对应步进电机的一个角位移。人手指的夹持力一般在30 N之内,设计拨杆半径10 cm,步进电机输出转矩在3 N·m以上即满足力控制要求。步进电机固定在圆形外壳内,保证输出轴旋转,角度传感器也固定在圆形外壳内,实现与步进电机同轴连接。根据手指运动夹取特征,拨杆绕轴旋转范围为90°。该力反馈装置底部有安装孔可以与机械臂配接实现多关节系统的力反馈装置。

在操作过程中,操作者握住力反馈装置,其中拇指握住手柄,食指作用在拨杆末端触觉力传感器上,另外3个手指握住手柄处。用食指拨动拨杆产生转动,压电薄膜传感器测量食指施加的触觉力,与标准的力信号通过PID计算得步进电机的角度控制量,实现食指施加力与标准力信号的匹配,实现食指上的力觉感知。

2 力反馈装置数学模型及PID控制律

力反馈装置可以看作一个单关节的旋转机器人,结合机器人动力学原理,力反馈装置的数学模型如式(1)所示:

(1)

力反馈装置实现标准力信号的匹配采用PID控制方法,PID控制为输出反馈,不需计算力反馈装置数学模型。其基于力误差设计PID控制律调整电机的旋转角度,通过位置控制实现接触力对标准力信号跟踪。设:

ef=fd-fm

(2)

(3)

力反馈实现力跟踪控制律如式(3)所示,kmp、kmi、kmd为PID系数。fd、fm分别为标准力信号、操作者施加力测量信号,ef为力误差信号。将τm换算成PWM脉冲控制步进电机旋转角度,由于机械手抓取的角度在一定范围内,对控制量加限幅处理。力反馈装置实现标准力信号再现控制流程如图2所示。

图2 力反馈装置力控制流程图

3 力反馈装置力觉再现实验

为了实现力觉再现的实验验证搭建了单自由度力反馈装置实验平台,其中力觉再现装置器件连接关系如图3所示。通过步进电机带动拨杆旋转,拨杆与角度传感器同轴相连测量角度,拨杆末端装有压电薄膜传感器实现触觉力测量,通过微控制器实现对角度信号、触觉力信号测量,利用锂电池输出7.4 V电压实现对步进电机供电。力觉再现装置实验实物连接方式如图3所示。

图3 力觉再现装置实验实物连接图

图3中,步进电机选择270°大扭矩数字电机,当发生堵转时,步进电机内部会过流保护。并且具有输出扭打大,控制精度高的特点。步进电机通过微控制器发生的PWM脉冲实现角度控制。角度传感器利用精密导电塑料电位器,相当于一个滑动变阻器实现360°角度测量,满足高精度角位移输出。STM32控制板控制器选用STM32F103,STM32F103带定时器、PWM、A/D转换、串口通信,由3.3 V供电,并且可用丰富的库函数实现编程,满足整体信号测量与控制功能。触觉力传感器选用压电薄膜传感器,与触觉力呈现负相关关系,利用串联分压实现力信号采集。

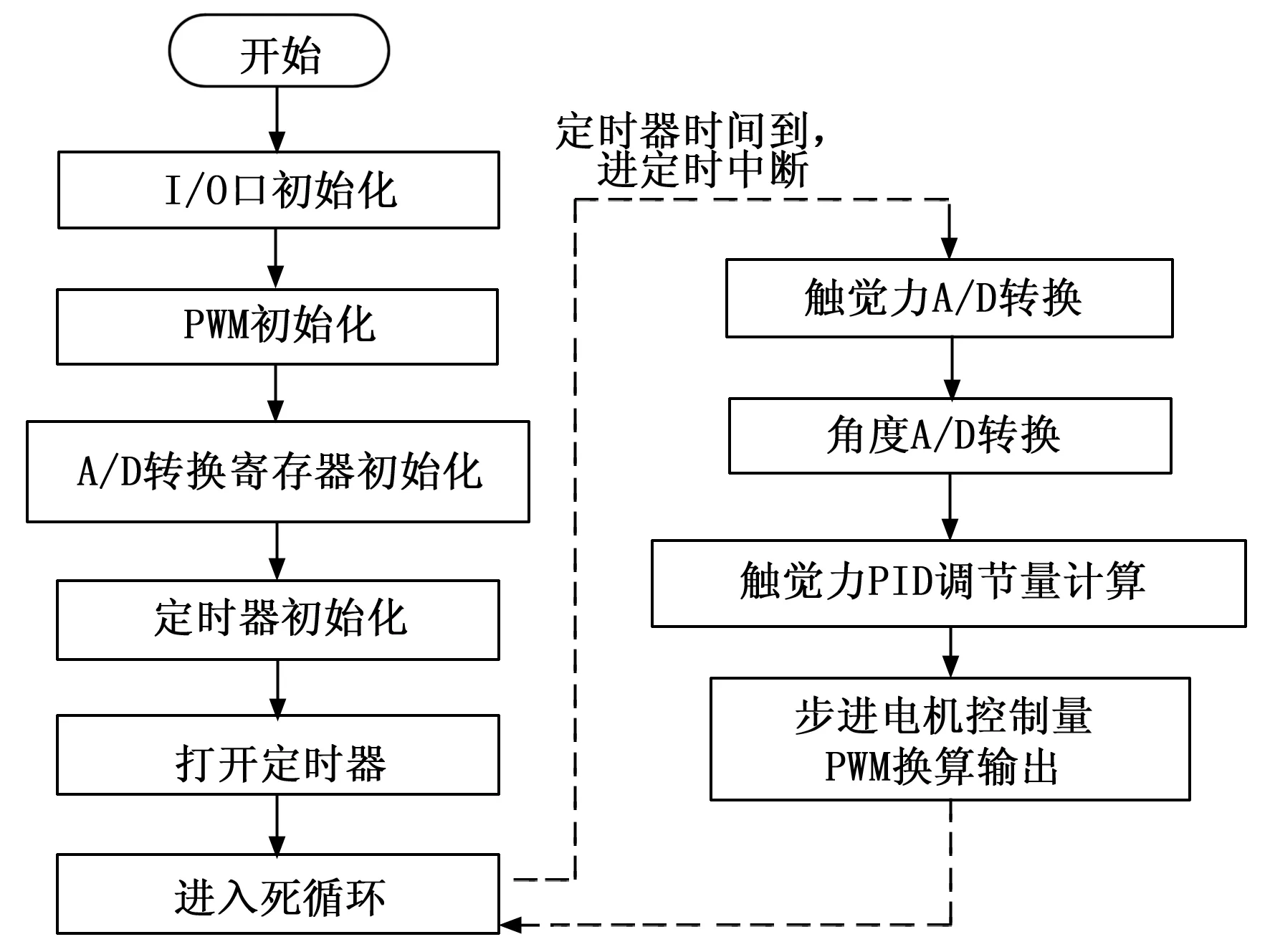

STM32F103通过A/D转换读取触觉力信号,与标准的力信号作PID控制计算得到输出调节量,通过PWM 脉冲控制步进电机,使步进电机得到角度调整进而实现力信号调整。STM32F103实现力控制的基本流程如图4所示。首先完成各个I/O口初始化,然后实现PWM脉冲、定时器、A/D转换初始化设定PWM脉冲工作方式,定时器工作方式以及A/D转换的模式,然后打开定时器进入死循环。定时时间到,采集触觉力信号与位置信号,然后根据标准的触觉力信号经过PID计算得到控制器调节量,通过PWM 换算后加载到步进电机控制器上实现一次循环控制,然后等待下一次定时时间中断。根据图3实验装置记录操作过程中力、位移数据,力跟踪曲线及位置曲线如图5所示。

图4 微控制器程序执行流程图

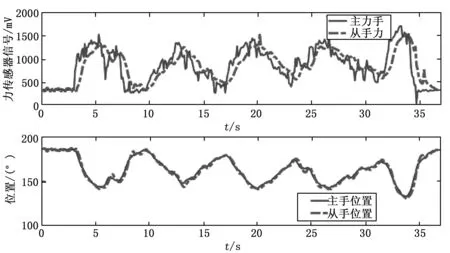

图5 力反馈装置力信号跟踪曲线及位置曲线

由于所选力传感器换算成力信号存在误差,这里只用电压值表示力信号。对于标准力信号1 000 mV的跟踪,当操作者触觉力大于标准的力信号时,控制器控制步进电机使其朝操作者力方向转动,从而使操作者施加力信号泄掉,如果操作者的施加力一直大于标准的力信号,则步进电机转动到最小位置,控制器实现了限幅作用,如图5中23 s时刻。当操作者触觉力小于标准的力信号时,控制器控制步进电机使其朝着操作者力反方向转动,从而使操作者施加力信号增大。如果操作者的施加力一直小于标准的力信号,则步进电机转动到最大位置停转,控制器实现了限幅作用,如图5中50 s时刻。力、位移控制过程中,当手指触觉力小于标准力信号时候,控制器将调节机械手转动挤压手指以增加操作力,如果手指不与机械手接触,则没有限幅控制器下机械手会转动以实现力的平衡。反之若手指触觉力大于标准力信号,则控制器调节机械手转动朝着远离的方向减少触觉力。若手指一直压着机械手,则控制器调节机械手实现转动。通过PID控制器通过位置控制实现操作者触觉力与标准力匹配的目的。

4 面向力反馈装置的遥操作实验

为了保证所设计的单自由度力反馈装置的可靠性,为遥操作系统实现主从手力、位移协同一致性能提供理论依据,面向力反馈装置进行了单自由度仿真实验验证。将力反馈装置作为主手的遥操作系统中,从手结构和主手相同,也是单自由度基于微控制器控制步进电机实现。不同的是力反馈装置通过力误差实现PID 计算做位置控制,从机械手基于位置误差做PID 计算实现位置控制。另外力反馈装置作为主手与从手的区别在于触觉力传感器安装位置不同,主手上压电薄膜传感器要测量操作者触觉力要安装在机械手末端的上表面,而从手要测量与操作对象交互力要安装在机械手末端的下表面。

遥操作系统中主手数学模型与控制方式如式(1)~(3) 所示,从机械手数学模型如式(4) 所示:

(4)

eq=qm-qs

(5)

(6)

整个系统的控制律如式(6)所示,ksp、ksi、ksd为PID系数。eq为位置误差信号,qm位置跟踪信号,即主手位置信号。将qm作为位置信号经过PID计算得到调节量,将调节量换算成PWM脉冲与原控制信号PWM脉冲信号求和得τs,τs作为新的步进电机控制信号控制步进电机。由于机械手抓取的角度在一定范围内,这里对步进电机的控制量加上限幅处理。主机械手标准力信号替换为从手的触觉力,实现主手跟踪从手力,从手跟踪主手位置的目标。

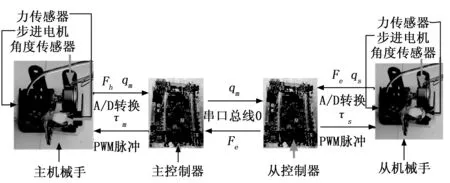

4.1 遥操作控制结构

遥操作系统[18-19]实验控制流程如图6所示。操作者在主机械手拨杆末端施加作用力,主手控制器通过从手力与施加力做PID计算控制步进电机角位移,通过数据通信发送给从机械手作为位置跟踪目标。从机械手控制器采集从手位置与主手位置做PID计算控制量,经过限幅处理后控制步进电机实现位置跟踪。将从手触觉力发送给主机械手实现力跟踪。

图6 遥操作系统实验控制流程图

根据图6所示,主、从机械手控制程序分别通过各自控制板实现。从机械手选择器件及结构与主机械手完全一致,主手板控制器通过定时器中断读取串口通信从手的力、位置信息,通过A/D转换采集主手触觉力信息,将从手力与主手力经PID计算得PWM值对步进电机控制,通过A/D转换读取角位移信号通过串口0发送给从手端。同时,主手控制器将主从手力、位置信息通过串口1发给上位机供数据采集记录。从手控制器通过定时中断读取串口主手位置信息,通过A/D转换读取从手角位移信息,将主手、从手位置经PID计算得PWM 值对步进电机控制。通过A/D转换采集从手触觉力信息,通过串口发送从手位置、力信息给主手控制器,整体系统实物如图7所示。

图7 遥操作系统实验平台实物连接图

其中元器件选择与力反馈装置力觉再现实验元器件选择一致。主从机械手控制器在程序运行过程中,其基本结构相同。首先就是包含串口通讯的各个模块初始化,然后开定时器定时实现数据采集及PID计算控制。其中主机械手控制器力跟踪目标通过串口中断接收从机械手发送过来的标准触觉力信号,而从机械手位置跟踪目标是通过串口中断接收主机械手发送过来的主机械手角度值。主从机械手控制板经过PID计算得到控制器调节量,通过PWM换算后加载到步进电机控制器上实现一次循环控制,然后等待下一次定时时间中断。主、从机械手控制器控制流程如图8所示。

图8 主、从机械手控制器流程图

4.2 力反馈遥操作实验

为了实现抓取样本的软硬感觉,设计了从手虚拟力反馈实验。从手不用触觉力传感器测量触觉力,而是将从手力fs表示为角位移的函数,如式(7)所示,ks为虚拟弹簧系数。从手力反馈控制力发送给主机械手控制器,主手端感觉从手好像抓取了一个弹簧一样,抓取的角位移越大,则从手端的反馈力越大,设置不同的弹性系数,则实现不同刚度材料的抓取,在主手操作过程中就可以感受到从手端抓取样本的刚度系数不同。

(7)

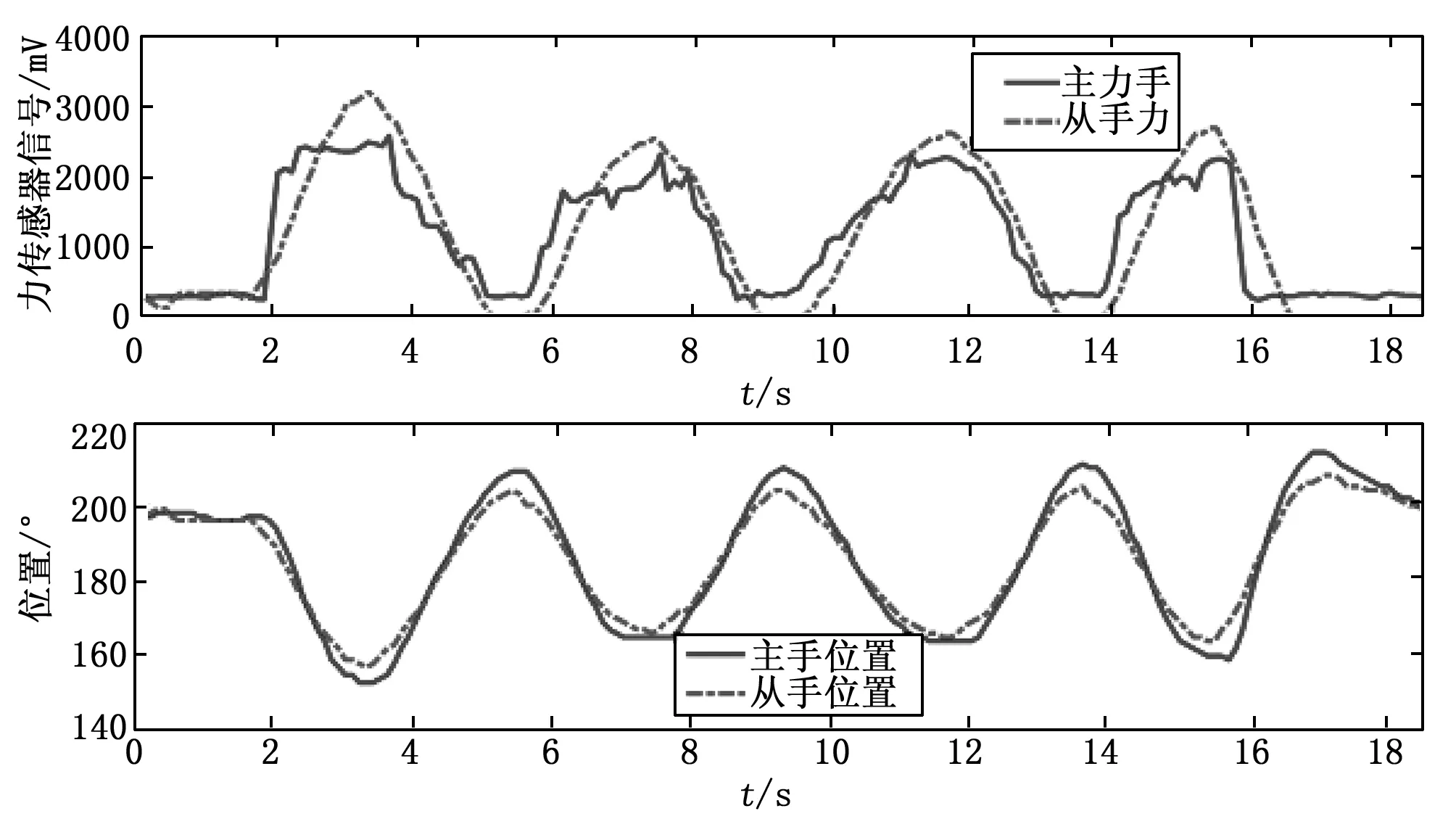

设定主手PID参数为:kmp=0.1、kmi=0.01、kmd=0.01;从手PID参数为:ksp=0.1、ksi=0.01、ksd=0.01。实验过程拨动主机械手的拨杆,将手指力作用于触觉力传感器上,实现主手最大位置的拨动,循环实验多次,通过上位机接收数据并记录主、从手力、位移信息。设定从手虚拟弹性系数ks=2.2、7.2时遥操作实验力、位置跟踪曲线分别如图9、图10所示。

图9 虚拟力反馈实验跟踪曲线图(ks=2.2)

图10 遥操作虚拟力反馈实验跟踪曲线图(ks=7.2)

由图9、图10可知,从手在受到触觉力的条件下,依然保证对主手的位置跟踪,响应速度快,超调量小,跟踪误差在5%以内,在主手上实现了对从手触觉力的一致性。由于主手操作会出现一定的抖动,造成测量中有一定的干扰。主手力测量参考电压选择2.5 V,造成在2 500 mV处出现了限位。主手上力释放后,从手、主手最终静止在初始位置。

由于步进电机带自锁功能,没有控制信号直接拨动电机轴转动造成电机的堵转烧毁电机。初始时刻步进电机旋转轴有一个初始角度。在遥操作实验过程中,当主手上没有触觉力时,但主手控制器对触觉力采集不会完全意义上的为0,而是一个较小值,此时若从手力为0,控制器会控制步进电机一直减小角位移达到最小角位移处,而无法搬动拨杆。操作者不操作主机械手时,从手有较小值触觉力存在,类似力觉再现实验,主手控制器会将步进电机驱动的拨杆控制到初始位置。

5 结束语

为了实现遥操作系统中精细化操作的目的,设计了用于人机交互功能的力反馈装置。该装置为单自由度结构,基于步进电机驱动。利用STM32微控制器采集触觉力信号以及关节位移信号,通过设计基于力误差的控制律调整位置变量实现输出力信号与标准力信号的匹配。为了验证该力反馈装置进行了标准力信号再现实验。并且利用该力反馈装置作为主机械手与单自由度从机械手搭建遥操作装置,进行了力、位置双边跟踪实验验证,满足了该系统上实现对从手上对样本抓取抓住、抓牢的特点,并且在主手上能够感受抓取样本的刚度,实现了主、从机械手力、位置协同一致的目的。整体系统具有很好的透明性、稳定性。