基于驾驶极端操作的底盘传动系统关键部件状态监测与评估方法研究

张 磊,葛 铠,王向东,占 军,刘福军,单红波,顾银芳,范 慧,蒋 众

(1.北京航天发射技术研究所,北京 100076; 2.中国人民解放军96901部队,北京 100094)

0 引言

国产大功率底盘传动传动系统关键部件作为底盘传动系统的关键核心部件,对底盘的安全可靠性运行起着至关重要的作用。但国产大功率底盘传动传动系统关键部件的结构和操作复杂,对驾驶员操作要求高,在装备投入使用初期由于缺乏对不规范操作的监测和识别手段,只能在产品出现功能丧失时,才能发现存在的故障,从而影响了多轴超载型底盘的可靠性[1-4]。

因此,有必要根据整车驾驶数据识别驾驶员不规范操作,并就每种不规范操作对产品零部件寿命的影响进行评估,当达到一定限值时,及时提示驾驶员进行检查和维护,从而有效升装备的可靠性和综合保障性[5-8]。

1 底盘传动系统关键部件

底盘传动系统关键部件包括液力机械变速箱、分动箱和连接传动轴,作为功能串联系统,任何一个部件的损坏,都可能导致整车行驶功能的丧失。

其中,大功率液力机械变速箱作为功能和接口最为复杂的总成,主要包括变矩器三工作轮(用于起步增大扭矩),闭锁离合器(高速工况闭锁,提高传动效率),液力缓速器(用于下长坡时辅助制动),离合器分离机构(与离合器踏板连接,切断和连接发动机动力)、离合器盖总成和摩擦片(实现变矩器输出与变速箱输入的同步)和机械式变速箱(包括各档齿轮、轴承和同步器等,通过配合满足不同档位下的转速和扭矩要求)。

2 异常操作下的关键部件风险评估流程

2.1 驾驶员异常操作分类

影响大功率底盘传动系统关键部件可靠性和使用寿命的原因可以分为3类:

1)疲劳失效、老化、磨损以及由于环境影响而造成的失效等;

2)公差失效会导致倾向于可靠的偏离,无法有效地实现功能;

3)误操作引起的失效。

其中,第一类为设计原因,第二类为生产原因,第三类为使用原因。以往对大功率底盘传动系统关键部件的设计都是基于正常使用工况开展的,但对于误操作引起的载荷条件变化却很少考虑。

通过整车CAN总线系统,能够采集液力机械变速箱相关状态参数,包括泵轮转速、涡轮转速、变速箱输出转速、离合操作、液力缓速器档位状态、油液温度等,分动箱相关参数包括车速、档位等。其中,根据变矩器泵轮和涡轮转速可以判断变矩器工作状态;通过液力缓速器档位,判断缓速器工作状态;通过涡轮转速、变速箱输出转速和离合信号能够分析变速箱的操作。通过变速箱输出转速和车速可以判断整车和分动器操作。

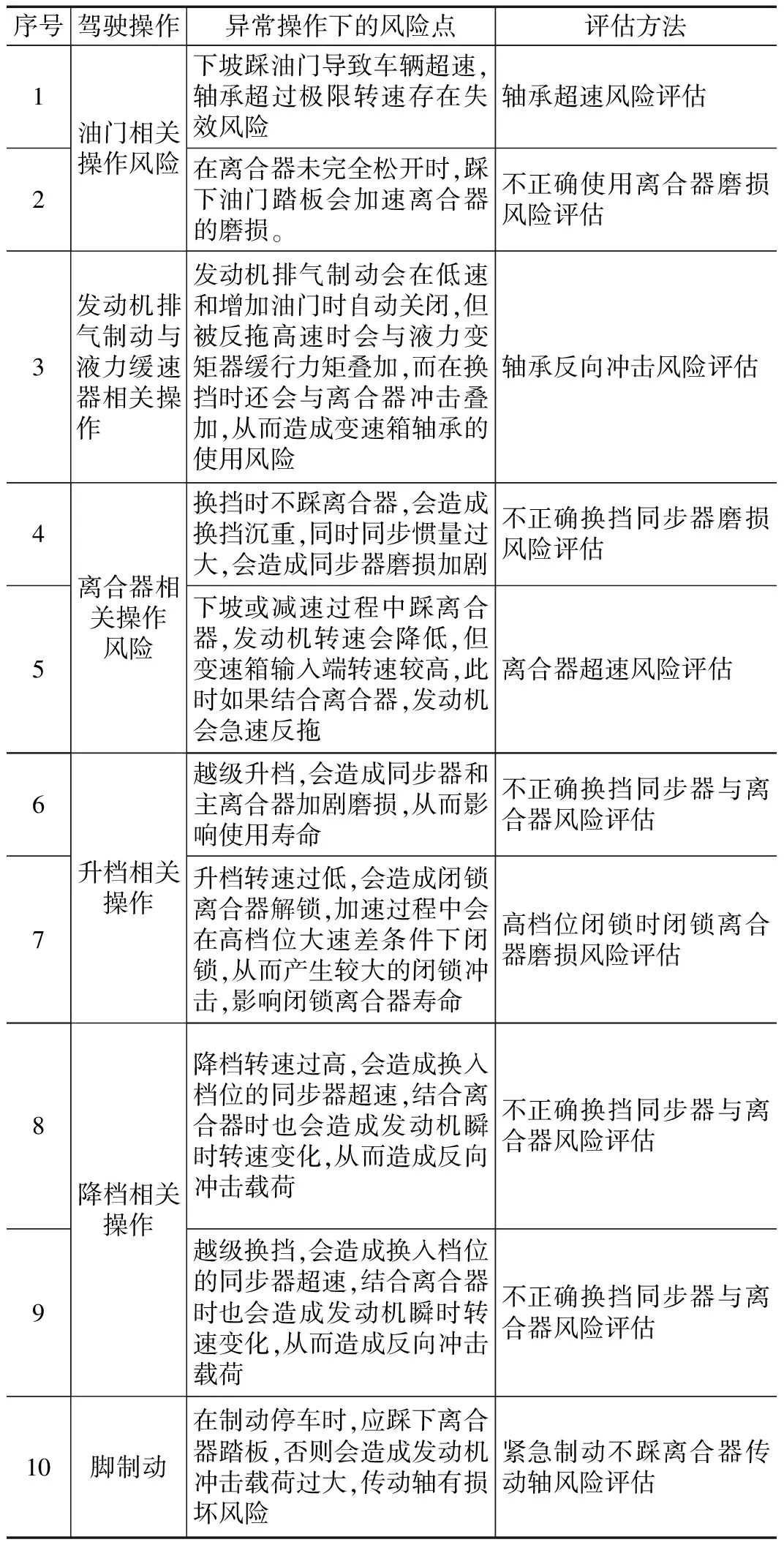

同时,结合驾驶员操作流程与车辆的路况环境,整理的典型工况包括:启动发动机、起步挂档、升档加速、上坡加速、平路加速、下坡加速、上坡减速、平路减速、下坡减速、匀速行驶、制动停车、原地取力和熄火停车等十3个工况,配合驾驶员操作部件发动机油门、发动机排气制动和液力缓速器制动、离合器、换挡手柄、脚制动,总结形成驾驶员异常操作及风险评估表,如表1所示。

表1 异常操作与底盘传动系统关键部件使用风险评估

2.2 异常操作下关键部件状态监测与评估流程

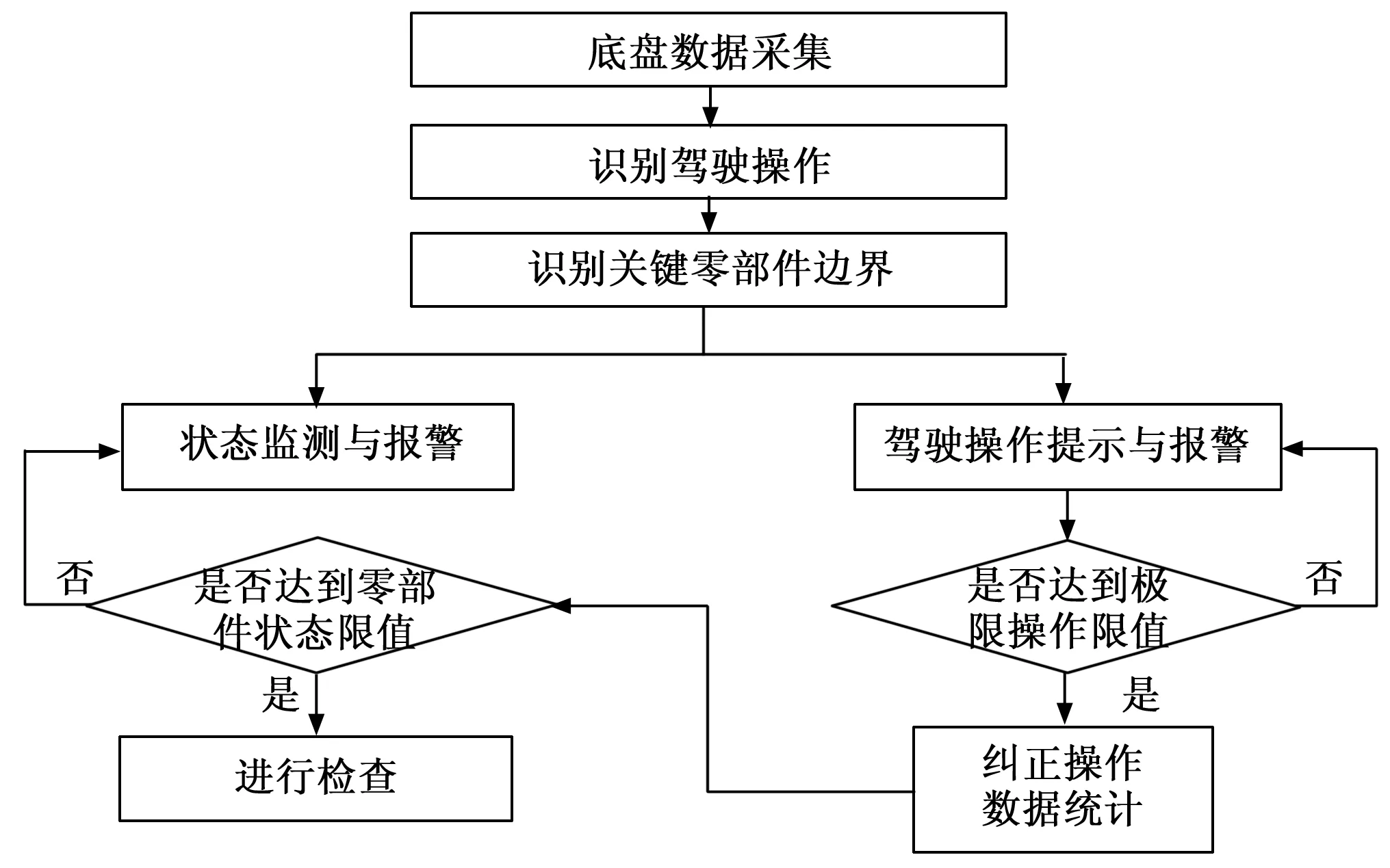

针对上述识别到的驾驶员使用操作风险点,可以确定关键零部件的实际使用边界,再结合失效模型的评估,就可以确定零部件的极限状态,从而建立基于驾驶操作的大功率底盘传动系统关键部件的状态监测与评估流程,如图1所示。

图1 传动系统关键部件状态监测与评估流程

3 关键零部件风险评估方法与验证

3.1 轴承超速风险评估

3.1.1 数据分析

底盘超速除了影响驾驶安全性,还会影响轴承转速,当车速超过轴承的极限转速时,由于离心力过大,会冲击轴承保持架,从而造成轴承的损害。

超重型底盘的设计最高车速为75 km/h,但某车实际运行时,存在超速使用工况。

3.1.2 轴承超速风险评估

轴承额定热转速即轴承所产生的摩擦热与其所散发的总热量相等,即:

Nr=φr

其中:Nr为在参照条件及额定热转速下轴承功率损耗;φr为参照热流量。

轴承散发的总热量为:

φr=qrAr

其中:qr为参照热流密度;Ar为散热参照表面积。

向心轴承的表面积Ar:

Ar=πC(E+F)

式中,C为轴承宽度。

轴承运转产生的摩擦热为:

M1r=f1rP1rdm

式中,nθr为额定热转速;M0r为在参照条件及额定热转速下与载荷无关的摩擦力矩;M1r为在参照条件及额定热转速下与载荷有关的摩擦力矩;f0r为参照条件下与载荷无关的摩擦力矩的系数;f1r为参照条件下与载荷有关的摩擦力矩的系数;P1r为参照载荷;υr为在轴承的参照温度下润滑剂的运动黏度,向心轴承υr=12 mm2/s。

联立可得出额定热转速nθr的计算公式为:

额定热转速nθr通过迭代法,由上述公式确定。

变矩器、变速箱和分动箱各轴承极限转速和100 km/h车速下对应转速进行了计算。对比发现分动箱中间轴轴承的超速较为明显,尤其是载荷相对大的中间轴后轴承,在超速工况下更容易发生损害。

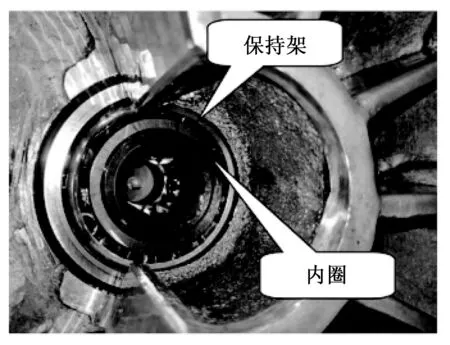

3.1.3 相关试验验证

将分动器箱前后箱体分离,发现中间轴后轴承保持架及内圈端面有高温发蓝现象,将中间轴总成从箱体取出,保持架断裂,滚子散落,如图2所示。

图2 中间轴后轴承过热失效

为防止后续由于车辆超速导致的轴承超速失效,建议采取以下措施:

1)增加车辆超速的报警提醒;

2)增加主动限速,当车辆超速时通过整车控制器,限制发动机油门。

3.2 轴承反向冲击风险评估

3.2.1 数据分析

当驾驶员通过发动机排气制动与液力缓速器进行辅助制动时,变速箱的输入载荷方向与正常驱动工况相反,此时变速箱内的圆锥滚子轴承的受力方向也相应发生变化。同时,如果在车辆辅助制动下坡过程中,又进行了换挡操作,那么换挡的反向冲击载荷也会作用在主轴前轴承上。

驾驶员操作液力缓速器6档下坡过程中,踩下离合器,越级换挡从8档降至5档,涡轮转速反拖最高达到3 779 rpm,而此时发动机转速降低至533 rpm,离合器结合后,发动机转速反拖超速到2 806 rpm。

3.2.2 轴承反向冲击载荷风险评估

研究对变速箱各档位正向驱动最大载荷工况,与发动机排气制动和液力缓速器联合反向载荷工况的轴承承载能力进行了计算。

在正向驱动工况,相对薄弱点为主轴后轴承,但寿命是能够满足使用要求的,但在反向载荷作用下,尤其是主箱在变速箱一档时,主轴前轴承的寿命和安全系数均不能满足要求。而档换挡冲击产生的反向载荷与发动机排气制动及液力缓速器制动载荷相叠加后,经初步核算其冲击载荷已达到主离合器滑磨扭矩,此时对应主轴前轴承的安全系数小于1.5,存在短时失效风险。

3.2.3 相关试验验证

经拆解检查发现,主轴前轴承保持架断裂,轴承滚子散落;轴承滚子变色,滚子严重挤压变形;内圈滚道及挡边变色、磨损严重。说明轴承承受了异常的轴向载荷,并伴有超温,如图3所示。

图3 变速箱主轴前轴承损坏情况

为减小轴承的反向冲击,采取以下措施:

1)当变矩器缓速器识别到发动机排气制动工作时,自动降至1档;

2)当发动机排气制动与缓速器工作时,如果识别到离合器变化,辅助制动将延迟起效,减小与换挡冲击的叠加扭矩。

3.3 不正确换挡同步器风险评估

3.3.1 数据分析

不正确的换挡操作,对变速箱的关键部件包括轴承、离合器和同步器均会产生影响,虽然大部分没有发动机排气制动和液力缓速器辅助制动,但对同步器的影响却是难以避免的,也是最容易出现的问题。

某底盘在开展冬季试验过程中,多次出现不正确换挡操作。

3.3.2 不正确换挡同步器风险评估

同步器的摩擦锥面的滑磨功:

式中,ne为输入轴转速;Jr为等效到输入轴转动惯量;ik和ik+1分别为初始档和目标档速比。

同步器的滑磨功Lf与摩擦面积Af之比称为同步器的比滑磨功,即单位面积滑磨功:

q=Lf/Af

考虑同步时间tT对应平均滑磨功率:

Pm=Lf/tT

摩擦接触面喷钼处理,单位面积滑磨功不大于0.53,单位面积滑磨功率不大于0.84,接触压力不大于6。

对应不正确越级换挡工况对应同步器热容计算,根据同步器计算结果,在正常换挡条件下,同步器的各项指标基本能够满足使用要求。但不正确的越级升档或降低工况下,变速箱3、4档同步器的线速度都会超过限值,而且4档同步器的单位功率滑磨功和功率也都超出了限制,因此失效的风险最高,其次是变速箱2档和3档;而变速箱1档同步器,虽然线速度大部分工况能够满足要求,但在越级降3档时,其单位面积滑磨功和功率也都会超限,存在过热风险[9-17]。

3.3.3 相关试验验证

经拆解检查发现,变速箱5挡同步器有高温发蓝现象,实物如图4所示。

图4 同步环过热

在换挡统计过程中,重点关注3、4档同步器越级换挡速差和次数,当单个档位不正确换挡累计达到1 000次,则需要对同步器状态进行检查。

3.4 不正确换挡主离合器风险评估

3.4.1 数据分析

如上所述,不正确换挡不仅会影响同步器,还会加剧主离合器磨损,降低使用寿命,具体数据如2.4节所示。

3.4.2 不正确换挡主离合器风险评估

主离合器同步过程产生的滑磨功:

其中:r为车轮滚动半径;m为汽车总质量。

单片离合器的单位面积滑摩功推荐不大于245 J/cm2,经过计算,单位面积滑摩功小于推荐值,因此设计是合理的。

以输入转速2 000 r/min越级换1档,离合器滑磨功、温升、磨损量和对应使用寿命。通过计算分析发现,高速档区(5、6、7、8档)下的越级换挡操作会造成离合器的磨损加剧,经初步核算越级换挡条件下,主离合器在8档允许越级换挡达到5 000次时,应对主离合器磨损状态进行检查。

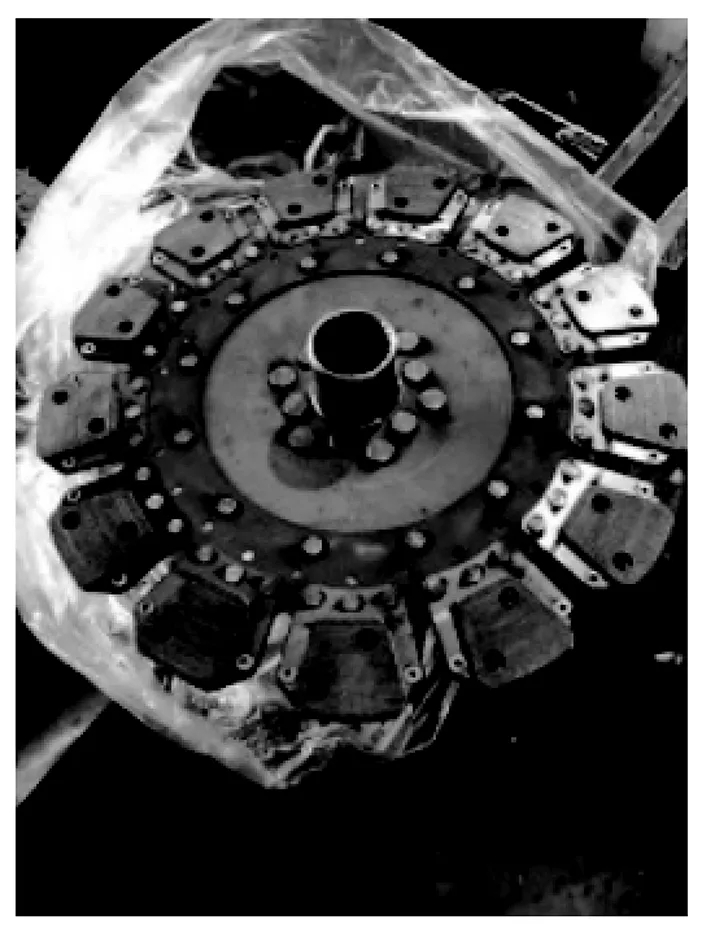

3.4.3 相关试验验证

经拆解后,如图5所示。

图5 主离合器磨损

检查离合器摩擦片厚度,摩擦面到铆单边磨损应不大于2 mm,但1.5万公里后的实测磨损量达到3.6 mm,铆钉端头已经与摩擦面平齐,需要更换摩擦片。

与同步器措施相类似,需要通过换挡监测分析,对越级换挡频次统计,及时检查维护。

3.5 离合器超速风险评估

3.5.1 数据分析

主离合器要求按照行业标准《QC/T 25-2004汽车干摩擦式离合器总成技术条件》开展“离合器的旋转破坏试验”,要求盖总成的旋转破坏扭矩不应低于发动机最大功率转速的1.8倍,否则就会有发生旋转破坏的风险。

但在实车使用中,驾驶员为了充分发挥发动机的辅助制动,而将变速箱强制挂低档反拖发动机,造成发动机和主离合器超速。

3.5.2 超速离合器风险评估

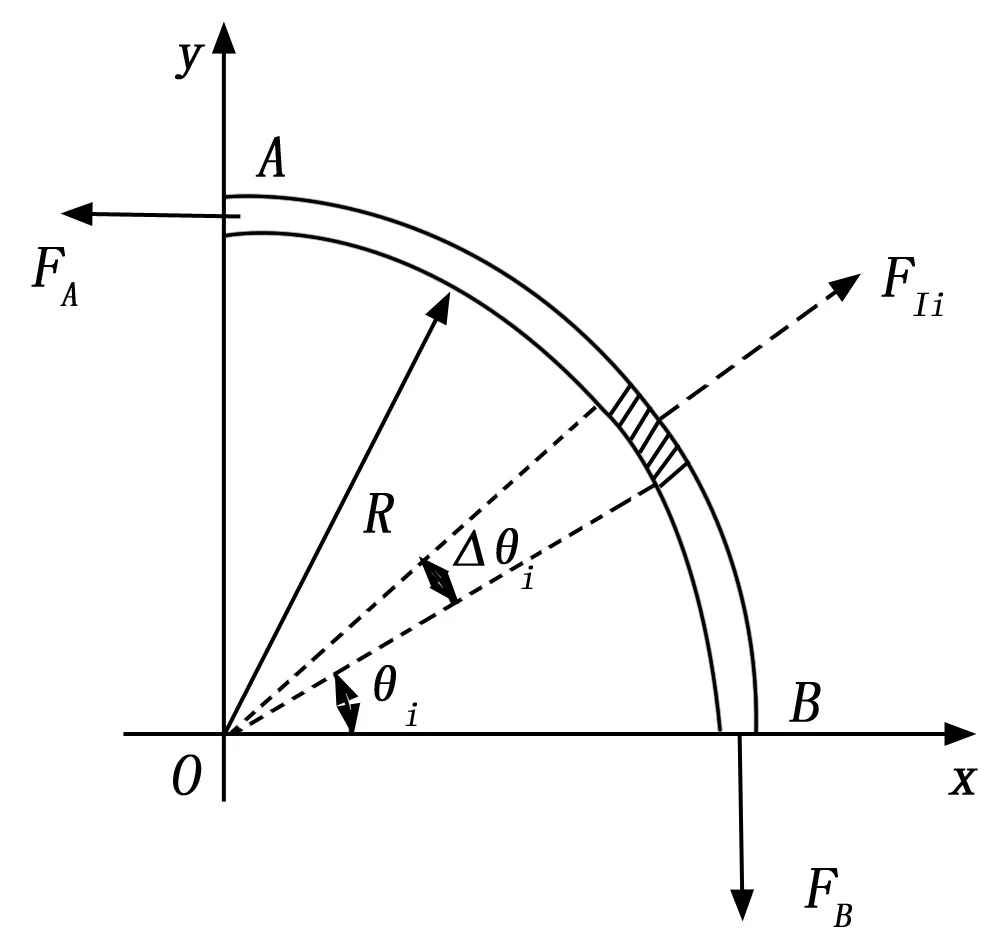

高速旋转破环作为一个典型的理论力学问题,如图6所示。离合器飞轮盘与盖总成通过压盘螺栓刚性连接,因此可以简化为质量为m半径为R的飞轮,以角速度ω绕定轴转动,在不考虑重力的影响下,分析轮缘截面的离心力。

图6 轮缘截面离心力

由于离合器飞轮盘与盖总成的结构对称,因此取微小圆弧段,计算惯性力:

对应整个飞轮盘,对应惯性力:

螺栓与飞轮盘螺栓的挤压应力:

式中,ρ为铸铁密度;ω为飞轮盘转动角速度;R1i、R2i为飞轮盘、压盘和盖总成的外圆与内圆半径;hi为飞轮盘、压盘和盖总成对应厚度;n为飞轮盘螺栓连接个数;L为飞轮盘螺栓配合长度;d为螺栓直径。

离合器盖总成上采用的压盘螺栓规格为M10×50,强度等级为10.9级连接螺栓,根据《机械设计手册》对应螺栓性能校核,螺栓屈服强度900 MPa,抗拉强度极限1 000 MPa。

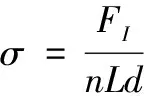

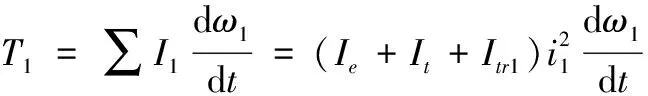

不同转速对应螺栓挤压应力,如表2所示。

表2 不同转速对应螺栓挤压应力

从数据分析来看,离合器盖总成转速已经达到3 584 rpm与离合器盖总成的设计极限转速约3 800 rpm已经非常接近,存在失效风险。

3.5.3 相关试验验证

当主离合器转速达到4 200 rpm后,主离合器连接螺栓断裂,离合器壳体破裂,如图7所示。

图7 主离合器壳体破裂

为防止实车出现上述风险,增加了一下措施:

1)增加涡轮轴超速报警,指导驾驶员根据车速选择适宜的档位;

2)增加发动机反拖超速报警,提示驾驶员尽量避免通过反拖发动机的方式进行制动。

3.6 高档位闭锁时闭锁离合器风险评估

3.6.1 数据分析

如果驾驶员起步所挂档位过高或车辆降速而变速箱并未降档会导致变矩器解锁,那么当再次加速时,变矩器会在高档位闭锁,从而产生闭锁冲击,如图8所示。

图8 闭锁离合器摩擦片

3.6.2 高档位闭锁时闭锁离合器风险评估

液力变矩器闭锁离合器计算方法参考主离合器,所产生的闭锁冲击摩擦功、摩擦功率和允许次数。

高档位变速箱输入端的等效惯量增加,导致滑磨功增加,变速箱5档以上闭锁就会造成滑磨功超出限值,从而使闭锁离合器过热而增加磨损。

基于的状态统计结果,高速档闭锁比例较高,尤其是变速箱8档闭锁对闭锁离合器寿命影响最大,因此要统计各档位闭锁离合器的工作次数,当达到限值时,需要对闭锁离合器状态进行检查维护。

3.6.3 相关试验验证

通过数据对比发现,某车高速档闭锁情况较为严重,经检查发现,闭锁离合器摩擦片磨损较为严重,且有超温发蓝现象,如图8所示。

为防止闭锁离合器过热和过度磨损,建议采取以下措施:

1)增加换挡提示,当变矩器常时间不能闭锁时,提示驾驶员选择适宜档位;

2)增加换挡提示,当车速与档位不匹配导致变矩器解锁时,提示驾驶员及时降档。

3.7 不踩离合器紧急制动传动轴风险评估

3.7.1 数据分析

某底盘变速箱1挡爬坡时,车速5.7 km/h,发动机转速2 200 rpm,紧急制动过程中,未踩离合器,变矩器闭锁,发动机熄火。

当底盘紧急制动时,若离合器不分离,则发动机将和传动系统刚性连接而急剧降低转速,使其中所有的运动部件产生很大的惯性力矩,其数值可能大大超过发动机正常工作时发出的最大转矩,将对传动系统造成超过其承载能力的载荷,从而使其零部件损坏[19-21]。

3.7.2 风险评估

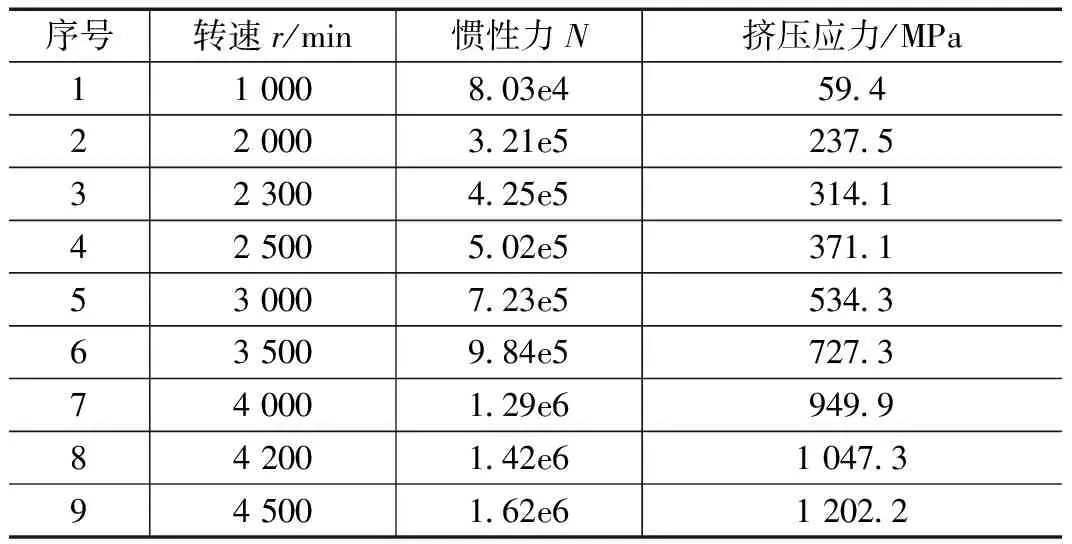

变速箱一挡、离合未分离工况下,发动机至变速箱及分动器间传动轴的惯性扭矩,如下所示:

式中,I1为变速箱1挡时,发动机至传动轴输入端的转动惯量;Ie为发动机至飞轮盘总转动惯量;It为飞轮盘至主离合器总转动惯量;Itr1为变速器一挡惯量折算至变速箱输入端的总转动惯量;i1为变速器一挡速比;dω1/dt为变速器一挡发动机至传动轴输入端惯性角减速度。

根据变速器输出传动轴惯量和惯性角减速度,可以计算变速器输出端传动轴的惯性力矩。

结合测试和计算证明,在变速器一档和倒档在紧急制动不踩离合器的极端使用工况下,发动机所产生的惯性扭矩已经超过了传动轴的破坏扭矩,存在断裂失效风险。

发动机到变速箱输入端的转动惯量为7.88 kgm2,根据计算变速箱输入端惯性角减速度646.2 rad/s2,则对应变速箱输入端冲击扭矩5 092.1 Nm,一档时变速箱输出端扭矩60 901 Nm,该值接近传动轴的破坏扭矩,存在失效风险。

3.7.3 相关试验验证

经检查发现,变速箱至分动箱传动轴在十字轴沿轴肩处断裂,轴套沿底面根部断裂、脱落,如图9所示。

图9 变速箱至分动箱传动轴损坏

为避免上述极端工况,采取以下措施:

1)增加主动防护,变矩器应增加档位识别功能,当识别到变速箱处于低速档(一档、二档和倒档)时,变矩器始终处于解锁状态,从而避免发动机与传动系统刚性连接,以减小不踩离合紧急制动时的冲击载荷。

2)增加发动机转速变化速率的报警提示,规范驾驶操作。

4 结束语

通过基于驾驶操作的底盘传动系统关键部件状态监测与评估,能够较为有效地识别系统存在的风险和隐患,并及时地采取检查和维护,从而有效保障多轴特种车辆顺利完成各项任务。