飞机轮速传感器优化设计及其测速方法

宁夏大学新华学院信息与计算机科学系 蔡元宵

针对飞机轮速传感器低速输出信号幅值不满足要求和抗干扰能力较弱等问题,结合测速系统的测速方法进行研究,对轮速传感器进行电路和结构的优化设计,并采用M/T测速方法进行测速。实验结果表明,优化后的轮速传感器的输出幅值得到了有效提高,抗干扰能力明显增强,结合合适的测速方法,能够准确采集飞机机轮的速度信号。

0 引言

随着航空工业的不断发展,目前大多数飞机都安装了机轮防滑刹车系统。防滑刹车系统是飞机起降系统的核心部分,主要功能是对飞机的起降、刹车、滑行、转弯等进行控制。轮速传感器作为防滑刹车系统的一个重要部件,用于检测飞机机轮的速度并产生与轮速成正比的频率信号,提供给刹车盒或飞行控制计算机,从而根据情况决定是否进行刹车。如果采集的轮速信号出现畸变,幅值不达标等情况,或者测速误差太大,都可能会造成飞机在滑跑过程中出现防滑失效,如抱死或爆胎、刹车失效等安全事故。因此,轮速传感器的性能以及合适的测速方法,直接影响防滑刹车系统的性能,进而影响飞机的着陆安全以及飞机的各项战术技术指标[1-4]。目前,在装有防滑刹车系统的飞机上一般装有磁阻式轮速传感器,但是轮速传感器的抗干扰能力比较差,并且在低速状态下会出现幅值较低的现象,在干扰比较大时甚至发生波形畸变的问题。速度传感器的输出信号提供飞机机轮测速系统,其测速方法是否有效也影响着机轮速度信号是否能够准确采集。本文针对轮速传感器输出信号的问题以及测速系统的测速方法进行研究,对轮速传感器进行优化设计,并提出合适的测速方法,提高轮速传感器的抗干扰能力,确保能够准确采集飞机轮速信号。

1 轮速传感器的结构及工作原理

1.1 轮速传感器的结构

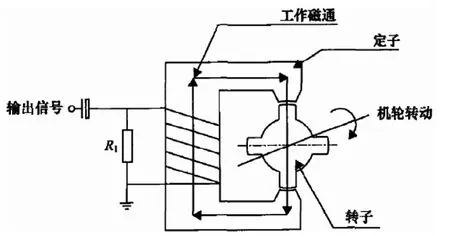

轮速传感器主要由定子、转子、线圈、磁钢组件、轴承等零组件构成,结构如图1所示。

图1 轮速传感器结构图Fig.1 Structure of wheel speed sensor

1.2 轮速传感器的工作原理

轮速传感器依据法拉第磁感应原理工作,其原理图如图2所示。齿数相同的定子和转子形成闭合磁路,当轮速传感器在一定强度磁场中旋转时,转子与定子发生相对运动,内外齿相互交错,使磁路中的磁阻发生周期性的变化,从而使通过线圈的磁通量周期性增减,因而在线圈上产生交变的感应电动势。轮速传感器输出峰-峰值大于0.6V的近似正弦波,输出的信号频率高低与轮速大小有关,其关系如式1所示[5]。

图2 轮速传感器工作原理图Fig.2 Working principle of speed sensor

其中,i为传动比;n为轮速(r/min);p为转子和齿环齿数。

2 轮速传感器输出信号出现的问题及原因分析

轮速传感器安装于飞机起落架的刹车机轮上,传感器转子通过拨叉与机轮上的传动齿轮相连,当机轮转动时,经传动杆带动传感器转子运动,传感器输出与轮速成正比的正弦波信号,速度越高,输出信号频率越高。在设计转子和定子时,虽然选择了高磁导率和低矫顽力的材料,但因速度传感器的安装空间受限,磁钢体积不能做的太大,其磁路中的磁通量变化量已达到饱和,所以在低速状态下该类速度传感器都存在输出信号幅值较低的问题,无论更换磁性能更好的导磁材料,或者增加安匝数,增加磁场强度,均无法提高输出幅值。

轮速传感器的转子组件采用悬臂梁结构,有利于减轻重量,缩小体积,但当速度传感器的拨叉和机轮上的拨杆啮合转动时,因飞机发动机产生的振动、冲击及加速度等因素影响,使得速度传感器的输出信号不稳定,抗干扰能力比较差,甚至出现波形畸变的问题。

3 轮速传感器优化设计及其测速方法

3.1 增加幅值调节及滤波等电路

为了解决速度传感器低速输出信号幅值较低的问题,在原轮速传感器增加幅值调节电路;另一方面,为了增加速度传感器的抗干扰能力,增加滤波电路、对地滤波电路以及防雷电路,优化设计原理图如图3所示。

图3 轮速传感器优化设计原理图Fig.3 Schematic diagram of optimal design of wheel speed sensor

(1)幅值调节电路。

利用比例运算放大器原理进行设计。

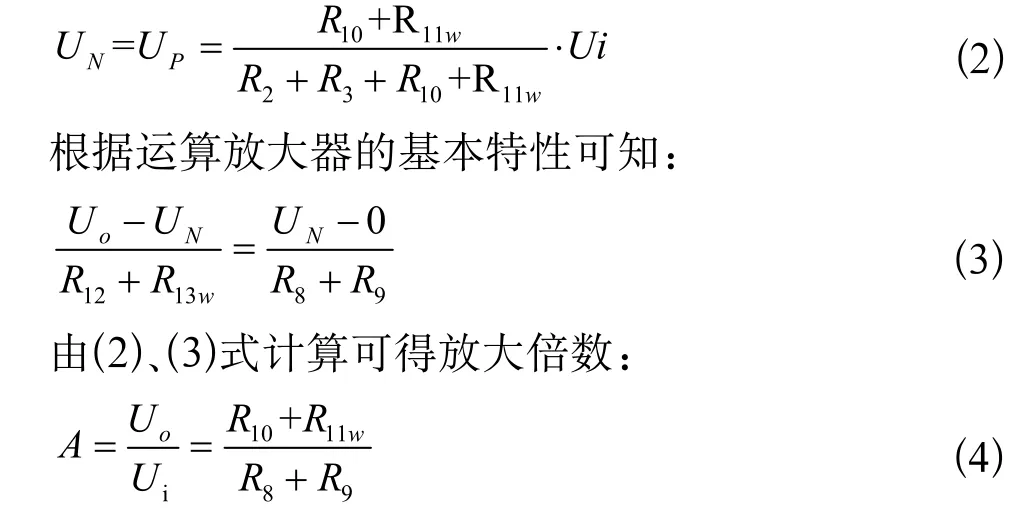

其中R13w为调整电阻,可根据速度传感器的输出信号进行调整放大倍数;R10+R11w作为平衡电阻,用于消除放大器的偏流而在输出信号产生的偏移。

式中:设R2=R3=R8=R9=7.5kΩ,R10+R11w=R12+R13=30 kΩ,由(4)式计算可知:

(2)滤波电路。

采用低通滤波原理,由于轮速传感器的最高转速频率为5kHz,且滤波器具有衰减的特性,所以,设计10kHz滤波器,设计原理图如图3(a)所示。

取f0=10kHz ,R5=R6=10kΩ,计算可知:C1=0.23×1 10-2μF,C2=0.12×10-2μF 。

(3)对地滤波电路和防雷电路。

考虑到电缆上的干扰信号以及雷电等其他各种干扰信号,进行对地滤波和防雷电路的设计。在电路输入和输出端增加防雷模块和二极管接地滤波,电路原理图如图3(b)所示。并且在导磁体处增加一处大街结构与金属壳体等结构件相连,达到提供较低交流阻抗,从而使雷电能量通过。

3.2 飞机轮速测速系统选用合适的测速方法

飞机轮速测速系统一般由传感器接口电路和测速模块组成。接口电路将速度传感器产生的轮速信号进行传输和变换,转换为同频率的方波信号进入测速模块。测速模块将传输过来的方波信号转换成与其频率成正比的直流电压信号,该电压信号与轮速成正比,测速系统选取合适的采样周期测速软件中增加速度滤波模块满足飞机测速要求。

随着微电子技术突飞猛进的发展,所有微控制器都有测速需要的定时器/计数器、事件发生器。常用的测速方法有M法测速和T法测速和M/T法测速。

3.2.1 M法测速

由(5)、(6)、(7)式可以看出,当Z和Tc一定时,机轮转速与近似正弦波个数成正比;M法测速的分辨率与转速无关,要提高分辨率,必须增大Z(即增加速度传感器的齿数),或者增大采用周期Tc,但是由于现实条件的限制,不可能无限的增大;在选定速度传感器后,Z一定,测量误差与转速和检测周期成反比,当转速很低的时,误差率会变大,因此M法适合高速测量。

3.2.2 T法测速

T法测速是测量两个脉冲之间的时间间隔来计算转速,也被称为周期法。

若与机轮同轴的轮速传感器每旋转一周输出近似正弦波个数为Z,高频脉冲的频率为0f,通过的脉冲个数为M2,机轮转速为n(r/min),则机轮的转速为:

其中:εp%为速度传感器输出波形相角偏差。

由(8)、(9)、(10)式可以看出,当Z和0f一定时,T法测速的分辨率Q与转速有关,转速越低,Q值越小,分辨能力越强;测速误差ε与速度传感器的输出信号波形质量有关,输出波形误差越小,测量误差越小。因此T法适合低速测量。

3.2.3 M/T法测速

为了兼顾高速和低速,本文采用将M法和T法结合的测速方法,即M/T法。

在采样周期周期T内,计算输入脉冲的个数M1以及高频时钟脉冲个数M2,两个技术保持严格同步,检测周期为:

其中ΔT1为采样脉冲开始时刻到第一个输入脉冲上升沿之间的时间间隔,ΔT2为采样脉冲结束时刻到最后一个输入脉冲结束时刻之间的时间间隔。综合上述两种算法,计算可得机轮的转速为:

4 实验结果

在原轮速传感器的基础上根据图3新增电路(设置放大系数A为2),并对结构进行相应调整。轮速传感器优化设计前后,在振动-冲击试验状态下,分别用示波器进行检测,检测结果如图4。其中(a)图为速度传感器改进前测得的波形,(b)图为优化设计后的波形。

图4 轮速传感器输出波形图Fig.4 Output waveform of the wheel speed sensor

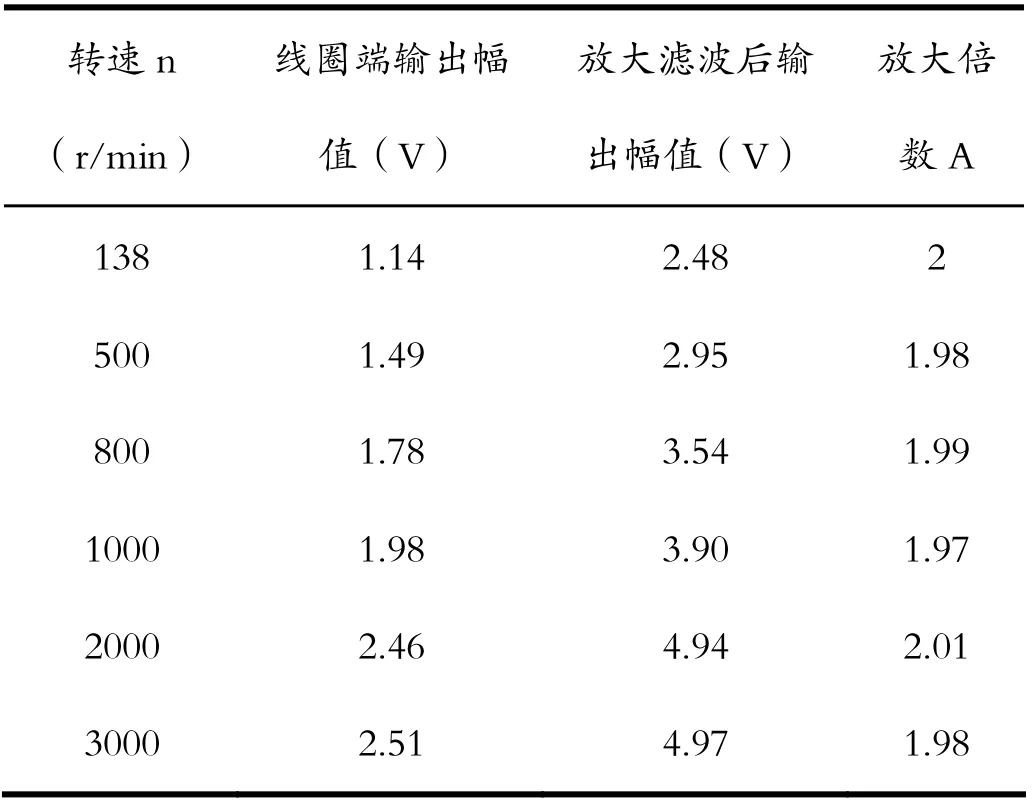

针对优化设计后的轮速传感器,在不同转速下选用不同测试点,对其输出波形进行测试,测试结果如表1所示。

表1 轮速传感器不同测试点的测试结果Tab.1 Test result of wheel speed sensor at different test points

从测试结果可看出,轮速传感器经过优化设计后,输出信号的幅值可以按照设计方案进行放大,满足性能指标要求。

将优化设计后的轮速传感器输出信号送入飞机轮速测速系统,检测速度范围为20km/h~100km/h,采用M/T法进行测速,测速结果满足要求。

5 结论

本文针对轮速传感器输出信号的问题以及测速系统的测速方法进行研究,对轮速传感器进行优化,并采用M/T法进行测速。实验结果表明优化设计后的轮速传感器的输出幅值能够有效提高,抗干扰能力增强,测速方法选取合适,能够满足精度和误差要求。