风电机组叶片气动不平衡 造成的风机振动问题分析

白金亮,吴士华,庄勇,车成雨

(国能思达科技有限公司,北京 100039)

1 引言

近几年,无论陆上机组还是海上风力发电机组,单机额定功率越来越大,塔筒越来越高,叶片越来越长。这种大机组振动问题频发且不易根除,而且无论哪种振动问题,如果不彻底解决,不仅影响机组寿命甚至可能造成灾难性的事故,这引起了风电行业的广泛关注。因此,风电场技术人员必须第一时间对机组振动问题进行深入分析,彻底解决,保证机组安全稳定运行。其中叶片不平衡是引发机组振动的主要原因之一,叶片不平衡分为气动不平衡和质量不平衡2种类型。下面重点对叶片气动不平衡振动问题进行分析。

2 叶片气动不平衡原因分析

叶片气动不平衡的主要原因是叶片0度角发生偏差,叶片0度角偏差产生的原因主要包括3种。

2.1 工厂制造问题

叶片生产制造和轮毂机械部件组装大部分是人工操作,在作业过程中难免出现失误,造成产品偏差。

(1)叶片生产制造误差:叶片出厂前需要标定0度位置,生产过程中在叶片合模后需要使用螺孔定位工装在叶片根部定位螺栓孔位置再进行加工,然后根据螺栓孔或螺孔定位工装确定叶片0度位置。在多次调整定位标准或者存在交叉作业情况下,难免将0刻度标尺安装错位。或者存在0刻度标尺脱落情况,在复装时未进行0度位置确认导致安装错位。

(2)变桨执行机构误差:电变桨风机叶片角度定位通过桨叶角度传感器和变桨电机绝对值编码器实现的。角度传感器在安装过程中可能出现错位,导致叶片角度出现偏差。而利用绝对值编码器计算变桨角度时需要变桨减速器传动比值,由于减速器实际输出值与设计值存在误差,同时减速器与变桨轴承啮合侧隙较大,在运行过程中累计误差,从而出现0度角偏差,造成叶片角度不统一。

2.2 吊装现场叶片安装问题

(1)风机安装都是由施工队完成,施工过程环境复杂,操作不方便,在组装叶片时未确定好叶片0度位置,即将叶片与轮毂连接完成,叶片安装错位导致叶片0度角位置偏差。

(2)风机调试前要进行叶片0度角校准,通过变桨系统手动操作转动叶片角度使叶片0度标尺和轮毂0度指示标对齐,实际操作中往往存在叶片0度标尺或轮毂0度指示标位置不准确的情况,或者在校准过程中视觉产生误差,容易造成叶片0度不统一。

2.3 叶片状态改变

叶片表面发生过损坏进行维修,维修过程中会对表面重新处理,或者叶片表面有严重污染,这样会导致叶片外表面状态改变,造成3个叶片气动外形不统一,此时叶片0度角也会随之改变,如果不进行精确测量调整,则会出现叶片0度角偏差。

3 气动不平衡引发的风机振动

叶片在制造、安装以及运行过程中产生0度角偏差不可避免,叶片气动力不平衡也不可能完全消失。标准规定叶片0度角偏差小于±0.3度为正常,当其超过标准规定值后,对风机载荷、振动、发电量都会产生较大影响。

当机组某一叶片0度角出现偏差,攻角会发生改变,叶片推力随之变化,3支叶片力矩不再平衡,发生叶片气动力不平衡现象,从而导致风机叶轮在运行过程中产生额外的倾覆力矩,该力矩作用在风机塔筒上,使得机组受到冲击从而引发机舱振动以及塔筒晃动。振动增大会导致传动链前后窜动,机舱产生点头现象。对机组寿命和稳定运行影响非常大,所以针对机舱问题必须及时处理。

4 案例分析

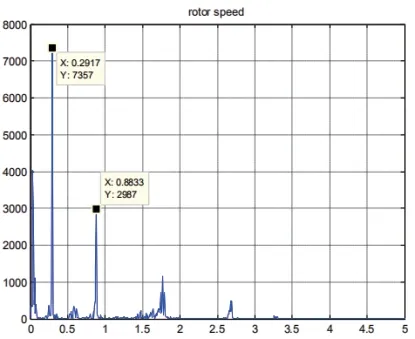

某风场1.5MW机组在运行过程中出现偏航异响,机舱振动等异常情况,在大风高速运行状况下振动加剧,同时风机塔筒出现明显晃动。采集桨叶位置0度保持不变及发电机转速在1760~1800转/分之间的运行数据进行分析,此阶段发电机转速波动的一倍频(基频)是0.293,见图1 。

图1 发电机转速频谱

从图2中可以看出转子波动频率为0.2917,与发电机转速波动一倍频0.293接近,可认为机舱振动与发电机转速波动一致。在图3和图4 中X轴方向与Y轴方向的加速度振动频率也是0.2917,与发电机转速波动一倍频以及转子波动频率一致,机组振动排除共振的可能。可以判断是由于外部力量造成的振动,而且可以推断振动能量来源是基频为周期运行的设备,比如叶轮或主轴等设备。

图2 转子波动频谱

图3 X轴方向振动加速度

图4 Y轴方向振动加速度

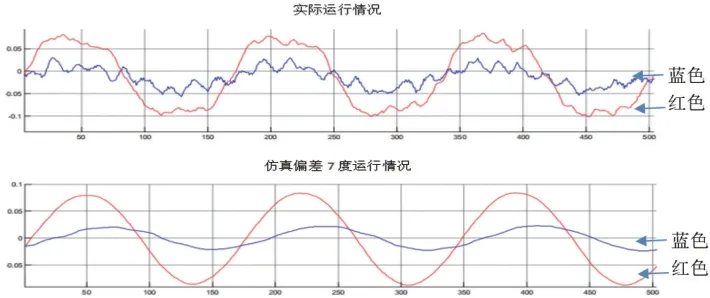

对机组振动数据分析发现,X轴和Y轴方向振动加速度波形周期相同,相位略有差异。图5中红色波形为Y轴方向振动幅值,蓝色波形为X轴方向幅值,可以明显看出Y轴方向的幅值大于X轴方向的幅值。由此可以推断,机舱前后方向振动幅值明显大于左右方向,也就是机舱点头现象,也能判断出振动能量来源于叶轮或主轴等设备。

图5 机组实际振动数据 红色Y轴方向、蓝色X轴方向

依据技术数据分析结果对该机组的主轴、齿轮箱、偏航和叶轮等设备进行检查,未发现异常。依据经验初步怀疑是叶片角度出现异常,利用专业软件对叶片角度偏差6度和7度(大概1个螺栓间距)进行仿真,数据分析如图6、图7、图8。

图6 叶片角度偏差6度波形图,红色Y轴方向、蓝色X轴方向

图7 叶片角度偏差7度波形图,红色Y轴方向、蓝色X轴方向

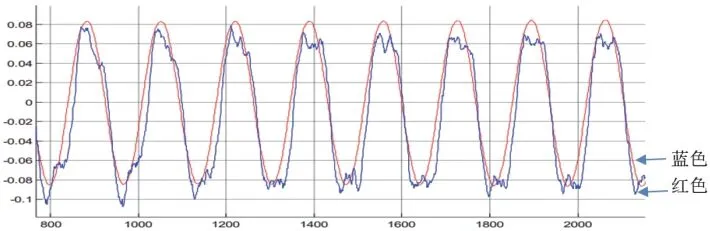

图8 叶片角度偏差7度时Y轴方向波形 红色时仿真数据、蓝色是实际数据

通过仿真数据与实际运行数据对比发现,叶片角度在偏差6度和7度时,机舱在X轴和Y轴方向的振动情况与仿真结果基本一致,如图6和图7。图8 中叶片角度偏差7度时单独对Y轴方向仿真数据和实际运行数据进行对比,发现波形完全一致。说明叶片角度偏差一个螺栓间距时实际的振动情况与仿真数据一致。

根据仿真结果再次对叶片角度以及0度标尺进行确认,最终确定是一支叶片0刻度标尺安装位置偏差10CM(约7度),造成叶片0度角偏差从而导致叶片气动不平衡,经过调整机组恢复正常。

5 结语

本文针对叶片气动不平衡造成的机舱振动进行了理论分析,并通过案例数据分析进行了验证。长期机舱振动会造成机组传动链系统损坏,影响机组寿命,所以在机组生产过程中要严格按照工艺文件执行,在机组运行过程中及时处理振动相关的故障,避免造成更大的设备事故。