基于新材料的车身输送雪橇轻量化研究

刘德俊,方建程,陈蕴,吴聿栋

(上汽通用汽车有限公司,上海 201206)

在汽车生产流水线中,需要将车身从一个工位输送到另一个工位,从一个车间输送到另一个车间,以完成车身的焊接、油漆和各零部件的总装工作。而车体本身无法直接被输送,必须将其放置在一个统一的载具上,再通过生产线进行输送,这个载具,就称之为雪橇。目前,Q235及强度更高的Q345以其优良的塑性、焊接性能、强度及高性价比,被广泛应用于雪橇的制造。

随着我国汽车市场迎来换购周期和消费升级,大型轿车和大型SUV车型越来越走俏,各大整车厂也随之加大在大型车上的开发和制造。而在汽车制造过程中,大型车优势直接体现在整车尺寸和重量的大幅度提升。对于一些规划较早的工厂来说,在车间规划时无法考虑到当前越来越重的车身发展趋势,导致大型车和雪橇的整体重量开始超出生产线的载重能力。如果对工厂内所有的生产线进行载重能力的提升改造,费用和时间无疑都是整车厂无法接受的。因此,如何在保证不对现有生产线进行大规模改造的前提下,进行雪橇重量的大幅度降低,以间接提高生产线可输送车身的重量,成为了整车厂亟须解决的难题。考虑到雪橇结构已经足够简单,仅对结构进行微小的优化远远无法实现雪橇重量大幅度降低的目的,因此,只有创新的引入轻量化的新材料,才有可能实现结构不变基础上,降低雪橇重量。

1 新材料选择

从材料本身的角度考虑,在满足强度的情况下,要求雪橇重量轻、强度高、耐腐蚀性好;从使用的角度考虑,要求雪橇具有运行过程中耐磨、结构稳定、不变形等特点;最后从改造的角度,要求雪橇框架结构可重复使用、改造方便简单、性价比高等。

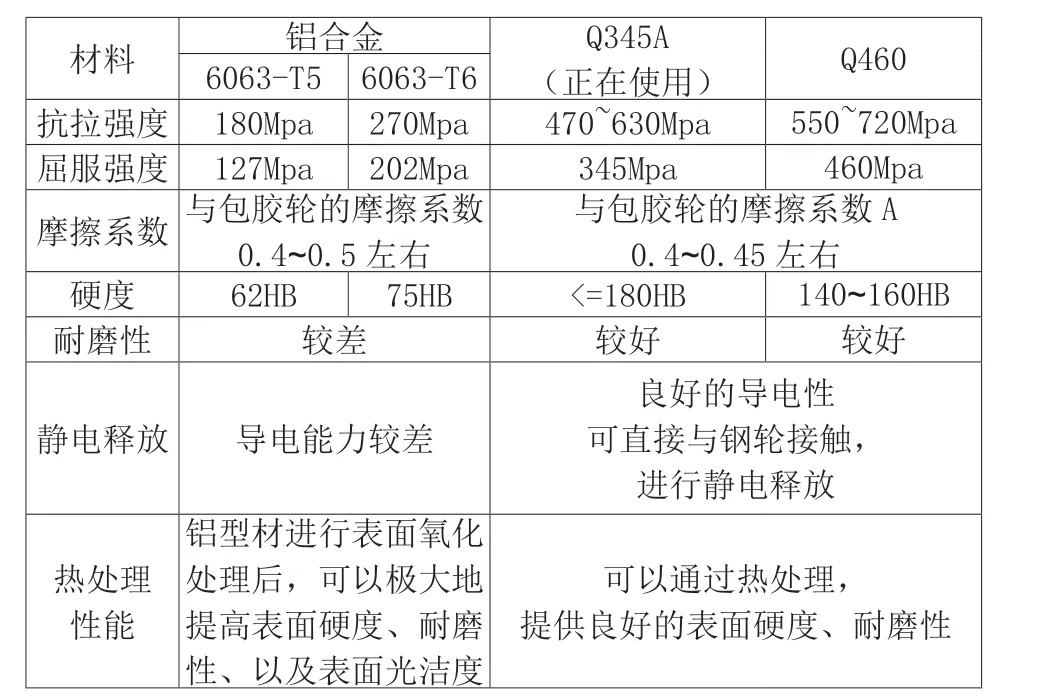

在对市面上常用的材料进行详细梳理后发现,雪橇材料的选择有两个思路,一种是选取密度较低的常用工程材料,如铝合金;另一种是选择屈服强度更高的钢材,如Q460。所以,以现在常用的雪橇材料Q345A作为基准材料,对两个方向的材料分别进行分析,如表1所示。

表1 目标材料分析对比

通过材料本身的对比,发现相比于正在使用的碳素结构钢和更高牌号的高强度钢,铝合金并没有任何明显的优势。

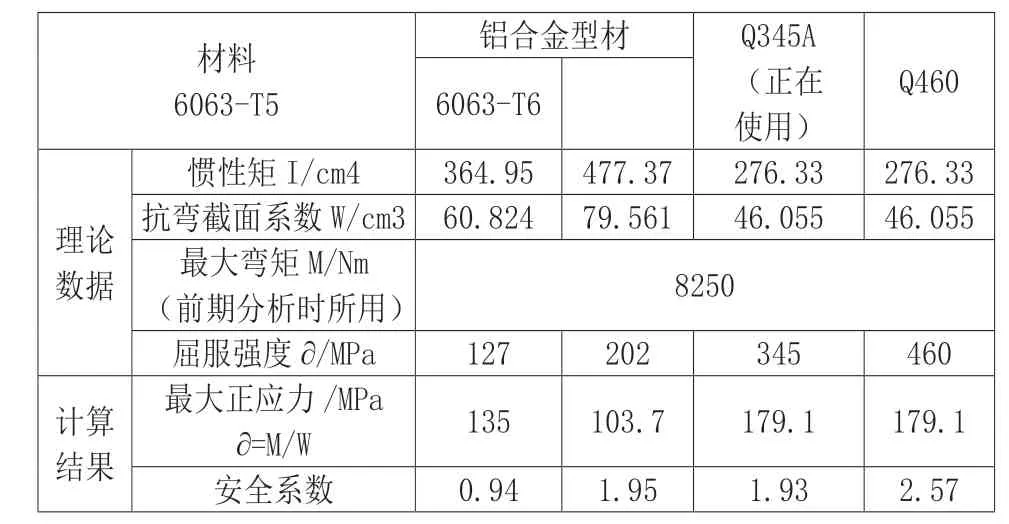

在雪橇的搭建过程中,根据车间输送线需求,需要长120mm、宽50mm、厚5mm的材料制成矩形管材,作为雪橇的大梁。对于雪橇整体来说,更需要考虑的是在相同截面的情况下,大梁的力学性能。所以,选取了市面上同样截面尺寸的铝型材,和同样截面尺寸的矩形钢梁进行对比,并得出表2的结果。

表2 等截面、不同材料大梁力学性能

如上表2所示,用铝合金6063-T6、6063-T5 和目前使用的Q345A材料以及Q460材料做成等截面(120*50*5mm)的矩形管,进行力学分析可知:

(1)同样材料(6063)的铝型材,采用不同的截面结构和热处理方式(T5和T6表示不同的热处理方式,惯性矩和抗弯截面系数可以显示出两者截面结构不同),力学性能相差极大;

(2)虽然Q345的屈服强度要大于铝合金材料,但是由于铝合金截面较为复杂,具有很好的抗弯特性,所以仍能保持较为优秀的强度安全系数;

(3)相较于Q345,相同截面的Q460矩形管仅能提高强度安全系数,但无法有效提升整个结构的抗弯能力。

经过以上对新材料各个角度的分析,考虑雪橇轻量化的本质需求可以得出以下结论:

(1)新的高强钢Q460,对比当前正在使用的Q345无法明显提升整个雪橇的性能,也不能有效降低雪橇重量;

(2)铝合金材料,密度仅2.70g/cm3,只有普通刚才的1/3,可以有效地降低雪橇重量。采用合适的截面结构和热处理后,还可以有效提升整体的抗弯能力,保持与当前等同的强度安全系数,适合作为轻量化雪橇的优秀替代材料。

2 新雪橇设计

2.1 铝合金大梁截面设计

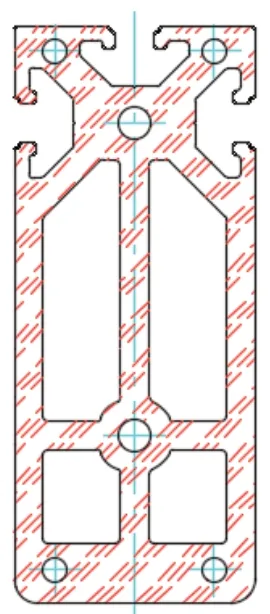

从材料选择过程的分析可以看出,铝合金截面结构的设计直接关系到整个大梁的力学性能,且市面上无法直接购买到合适尺寸(120*50*5mm)的铝型材,需要进行专门设计。

在对铝合金截面进行设计时,同时需要考虑:

(1)实际使用过程中,应注意与输送线直接接触部分的壁厚设计,避免长时间磨损后,雪橇被磨穿;

(2)在搭建雪橇整体结构时,各铝型材相互连接的方式,尽量避免传统铝型材存在安装槽多的情况;

(3)整个雪橇结构,尽可能使用相同截面尺寸规格的铝型材。

在对所需功能的分析和整合后,设计了如图1所示的铝合金雪橇大梁截面。具体参数如下:

图1 铝合金雪橇大梁截面设计

图2 铝合金雪橇整体结构设计

(1)铝材牌号:6060 T6,抗拉强度σb(MPa):≥470,条件屈服强度σ0.2(MPa):≥420,伸长率δ5(%):≥6;

(2)截面面积:S=3088.97mm2;

(3)惯性矩:Ix=445.108cm4;

(4)抗弯截面系数:Wx=77.37cm3;

(5)弹性模量:E=69000N/mm2。

经计算对比,铝材抗弯截面系数远大于当前使用的同截面的钢材的系数,可以有效提升整体的抗弯能力;强度安全系数>3.9倍,远大于当前使用Q345搭建的雪橇结构。

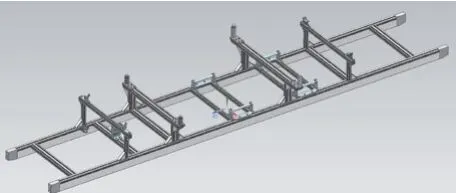

2.2 铝合金雪橇整体结构设计

为有效对比与当前雪橇的差异,专门设计了一个铝型材作为主要材料的轻量化雪橇。其中,底部大梁按照上述截面设计后,专门开模制作,其他杆件为标准的80*40和40*40铝型材,并使用铝型材标准连接件进行螺接;为保证雪橇在输送过程中与输送滚床碰撞时不会被破坏,雪橇大梁的两端设计成尼龙导向结构,并与铝合金的大梁螺接;与车体接触的定位销部分,仍采用45#钢,并与铝型材螺接。

同时,假设雪橇承载600kg车身时,对雪橇模型进行受力分析,结果如图3所示。CAE结果显示,装配完成的雪橇结构从变形量和应力角度,都能满足车间的实际使用需求。

图3 铝合金雪橇CAE分析结果

3 试验验证

3.1 铝合金雪橇和试验线搭建

理论分析和CAE建模仅能分析出铝合金轻量化雪橇的力学性能,对于实际使用过程中可能会出现的磨损、变形、螺接稳定性,必须要通过长时间的试验验证才能确定。所以,根据设计模型,专门制造了2台铝合金轻量化雪橇,并搭建典型的车身输送路径,对铝合金雪橇进行实际的运行验证。

经测量,实际制造的铝合金轻量化雪橇总重量较之当前正在使用的钢雪橇减重约50%,达到了雪橇轻量化的目的。

在雪橇试验线搭建时,考虑到铝合金材料本身的不耐磨特性,所以用尼龙包胶辊子替换传统的钢辊子,并使用三种典型机运设备——滚床、转台、横移机——组成一条完整的试验线。

3.2 试验过程设计

将特制的2个铝合金雪橇置于试验线中,并带载600kg,模拟车间雪橇带车输送过程,以每天24h不间断运行模式进行雪橇循环输送。使用游标卡尺,每周对雪橇与输送线接触的底面、侧面进行尺寸测量,确定磨损量;每周定时观察结构变形情况,并将雪橇下线,放置到标准基台上进行变形量测量;通过抽检的方式,对铝材连接螺栓的松动情况进行检查,以确定连接形式的稳定性。最终得出铝合金轻量化雪橇的可行性报告。

截至目前,铝合金雪橇已有效带载输送840万m,运行状态良好。其中,底面最大磨损量0.5mm,侧面最大磨损量0.64mm,在标准基台上检查,未发现明显的结构变形,连接螺栓无松动。

4 结语

本文通过对基于新材料的车身输送轻量化雪橇的材料选择、关键截面设计,再到整个轻量化雪橇的结构进行了设计、制造和试验验证,系统分析了将雪橇进行轻量化设计的完整研究过程。该铝合金轻量化雪橇的使用,可以大大提高车间生产车型的重量,但想要顺利取代当前普遍使用的钢结构雪橇,还需要从车间小批量替换使用开始,逐步进行推广,经受更多生产现场实践的检验。