煤气鼓风机组全生命周期 健康状态监测应用与实践分析

肖裕君

(湖南华菱涟源钢铁有限公司,湖南 娄底 417009)

1 基本情况

湖南华菱涟源钢铁有限公司(简称华菱涟钢)焦化厂配备有2座JN60-89型焦炉,1座JN43-804型焦炉,由4台型号为D850-1.22/0.94的煤气鼓风机对焦炉产生的煤气进行加压净化,并通过煤气柜进行回收利用。4台煤气鼓风机采取两开两备的运行方式,该机组由西安新环能源有限公司生产,2011年9月正式投运,机组出厂只带有温度监测,设备采取的是事后维修方式,维修成本高,维修工作量大。随着云计算、人工智能、大数据、互联网等新一代信息技术的快速发展,华菱涟钢于2019年7月在机组相应位置上增加应力波传感器进行全生命周期状态监测,对设备运行状态进行实时监控,发现异常进行分析,有的放矢地进行隐患消除。2021年3~4月,发现机组发电机驱动端和非驱动端应力波能量值有上升且结合轴承故障特征频率计算判断轴承存在可能的问题。

2 工作原理

设备全生命周期健康状态监测采用应力波监测技术,对设备的非正常状态在早期(一般都集中在人耳听不到的20kHz以上的频率36kHz+/-2kHz)、中期(2~20kHz)、晚期(≤2kHz)均能做出反应,设备内部(主要是轴承、齿轮箱等)金属体旋转就会发生周期性或随机性的摩擦、冲击,通过量化摩擦、冲击、负载变化产生的应力波能量,可以很好地发现旋转设备内部的动态变化。

应力波系统由感知层、汇聚层、应用层3个部分架构组成,感知层由新加在设备上的专属传感器通过音频数据线来感知设备内部的应力波能量变化;汇聚层由采集箱进行数据流的汇总、计算处理现场多个应力波传感器的监测信息;分析软件部署在控制室或者管理办公室,用于诊断分析和处理多个数据采集箱汇聚的设备监测数据信息。基于在线连续监测,判断设备的健康/不健康状态、识别设备发生故障的时间点及故障恶化趋势。该系统同时配置设备健康监测手机APP软件,帮助设备运维人员更加方便完成设备健康监测,结合应力波诊断技术、移动互联网技术提高设备状态监测及故障诊断效率。

3 煤气鼓风机组基本情况

离心鼓风机组主要由电机、高速型液力偶合器、变速器、离心鼓风机体、润滑系统、现场监测仪表、进出口管道及阀门等组成。各组成部分通过齿式联轴器联接。机组主要参数见表1。

表1 电机两端轴承的各故障特征频率(表中数据资料来源SKF)

表1 煤气鼓风机主要参数

4 检测及分析过程

4.1 结构简图及测点布置情况

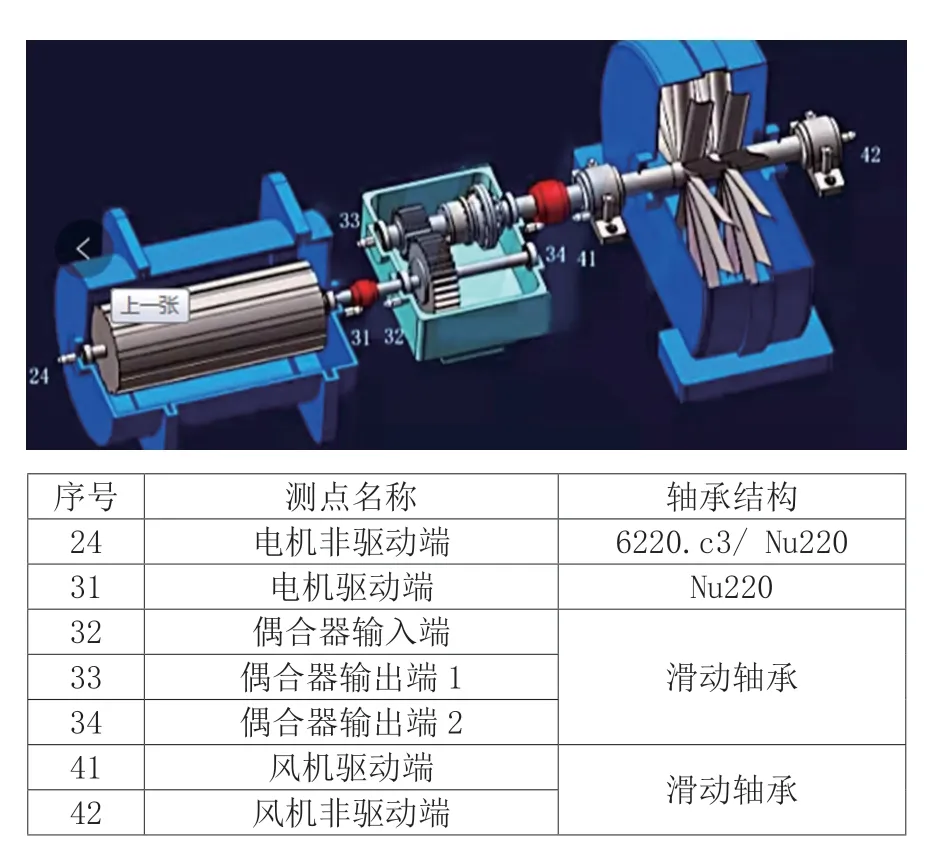

图1 为煤气鼓风机组示意图及应力波传感器测点布置情况。

图1 煤气鼓风机简图及测点布置

4.2 机组诊断分析与处理

4.2.1 机组运行过程及应力波能量监测分析

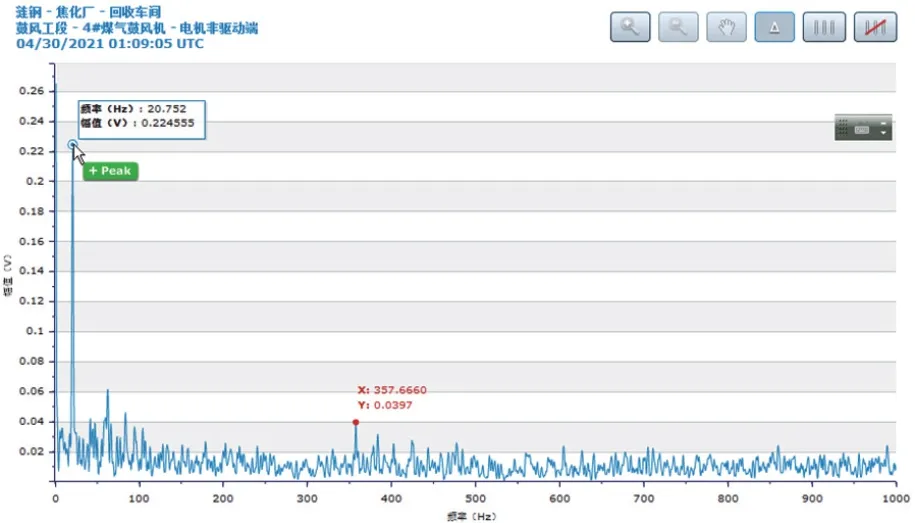

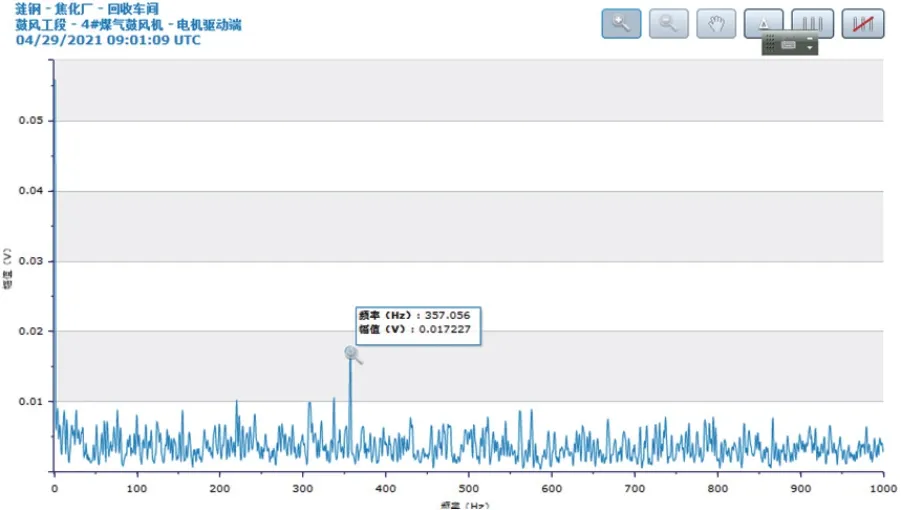

2019年7 月应力波系统安装完成并投入使用,煤气鼓风机组各点应力波能量值一直稳定运行。2021年4月下旬,监测人员在系统中发现煤气鼓风机电机非驱动端(测点24)、驱动端(测点31)应力波能量值出现不稳定且有上升趋势,传统温度检测显示正常无变化,立即安排人员到现场进行手动测振也未发现异常。但从电机非驱动端测点24的应力波能量频谱图分析中看出,20.75Hz及357Hz特征频率单峰突出且一直存在,幅值也相对较高(见图2)并呈上升趋势;从电机驱动端测点31应力波能量频谱图分析中看出,358Hz特征频率单峰突出(见图3),考虑到旋转设备在频谱图中具有较强的特征与故障对应关系,故将轴承存在隐患作为分析的重点。根据滚动轴承故障特征,分析发现轴承保持架和轴承外圈特征频率。

图2

图3

4.2.2 对照轴承故障特征频率进行推断

煤气鼓风机电机两端NU220轴承均在外圈故障,其中非驱动端轴承还出现了保持架故障频率。在找到明显对应关系后,公司有计划地在5月份安排机组倒换将该鼓风机进行停机检修,并把电机送专业厂家进行开盖检修发现:(1)电机驱动端NU220轴承座外圈磨损0.07mm,外圈发黑;(2)电机非驱动端NU220轴承座磨损0.03mm,外圈发黑且油环内孔磨损,不随轴转,在轴承箱内会窜动;(3)发现电机有绝缘老化现象,具体见图4。实际故障与应力波监测系统分析结论基本吻合。

图4

5 结语

通过此次诊断分析与处理工作可以表明:(1)相比传统的监测手段(油品检测、振动检测、温度检测等),应力波能量监测更能较早反应出设备的状态,应力波全生命周期状态监测与隐患分析贯穿整个设备运行周期,通过数据采集、数据共享、运用系统自带的工具对数据进行分析,从而实现设备的精准监控,指导设备管理人员进行有效判断;(2)改变了原有设备的常规检修思路和方法,从原先常规检修模式向以状态检修转变,实现预测维修和主动维修,不仅提高设备综合运行效率,而且可以关注到设备的性能是否下降、健康是否衰退、零部件是否磨损、运行风险是否升高等不可见因素。在工业4.0时代,我们关注的已经不仅仅是故障的诊断识别,更关注的是这些不可见因素的避免和透明化呈现,即制造装备的智能运维与健康管理。