一种上下料提升机构的设计

陈建芳,王 妮,徐少帅,王 凯,晁春亮

(秦川集团(西安)技术研究院有限公司,西安 710018)

0 引言

在机床智能化发展的形势下,市场对于设备的自动化集成程度要求越来越高。随着人工成本的不断上升,以及原材料价格的上涨等,人工作业的效率低,以及存在人工操作失误等不可控因素的存在,致使产品的合格率具有很大的随机性,加之繁重的生产任务和较大的劳动强度,亦会导致零件的生产节拍受到很大的影响,严重的还会拖延产品的生产进度及交付期,带来较大的经济损失,不利于提升产品的竞争力[1-3]。高端数控机床是装备制造业的重要工作母机,是中国发展智能制造的五类关键技术之一,装备制造业的发展起到了关键性作用,机床企业更好地提升数控机床的智能化程度,为智能化生产打下坚实基础。《中国制造2025》将数控滚齿机和基础制造装备行业列入中国制造业的战略必争领域之一,加快发展智能机床,是实施这一规划,打造制造强国的关键和基础,高速、高效数控滚齿机的研制已成为近几年滚齿设备制造技术研究的重点。

由于齿轮品种规格繁多,使用量大面广,齿轮的生产制造在装备制造业中占有十分重要的地位[4],因此对于滚齿机的高速、高效高精度以及自动化智能制造的要求也越来越明确。为了节省人力,降低劳动强度,加工节拍的日益提高,可在数控滚齿机上增加上下料的自动提升装置,用自动上下工件的方式来排除掉人为因素,替代原有的人工操作,使整个过程可控制,所以有必要开发自动上下工件的装置来满足齿轮滚切加工设备的生产节拍[5]。

本文自主设计制造的上下料提升机构,目前用于数控滚齿机自动上下工件。在批量滚切加工轴齿、盘齿、双联齿或者多联齿轮、花键齿轮等不同类型工件时,均可适用,能够满足批量生产的加工节拍,降低人工劳动强度,实现高效自动化控制。该机构可适用于自动化行业物料传送和其它机械加工设备作为选配的功能部件,也可用于金属切削加工工件的自动运送。

1 提升机构结构设计

本文所设计的自动上下料机构,该机构具有运送工件上下往复运动时,位置可靠、平稳、行程到位自动检测、行程可调、物料在位检测等功能及特点。运送工件到位后,等待机械手爪抓取工件后进行滚齿加工。同时,在工件加工完成后,机械手爪将加工后的工件抓取并旋转到上料区,通过该机构将工件运送到下料区,等待工件被抓取,离开下料区,从而完成从上料到加工结束后下料的整个工件运送过程。

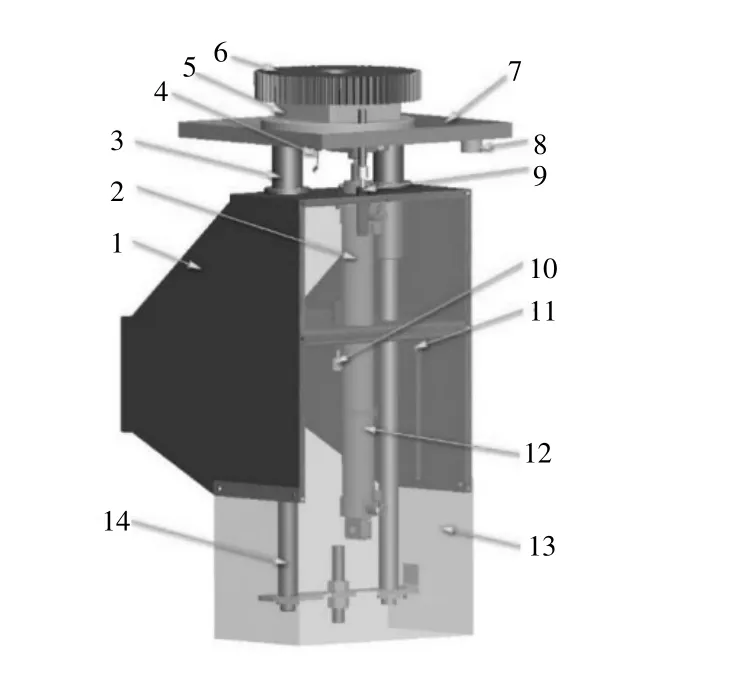

在设计上下料提升机构时应考虑加工件的规格大小、轴类工件的长度、工件材质以及生产加工节拍等因素。该提升机构是供机床YK3132 数控滚齿机配套使用,所设计的提升机构最大运送齿轮工件直径320 mm,最高提升行程300 mm。同时要保证设计的提升机构能满足快速移动,提升平稳、快速移动速度可达5 m/min 以上;定位准确、可靠,定位精度1 mm内,重复定位精度1.5~2 mm,通过调节外置传感器位置也可提高,使工件准确到达目标位置。通过这些设计要求,该提升机构最终整体结构设计如图1 所示。

图1 上下料提升机构三维结构图

2 工作原理

该上下料提升机构设计的是竖直运送工件的工作状态,托盘部分整体部分上升(下降)是依靠一个平面三点定位支撑,其中,驱动轴和两个导向杆2 在平面上成三角形位置布置,来保证竖直移动部件的平稳性。该结构上下行程设计为300 mm,气缸3 作为驱动源,气缸配有上下运动的导向柱,来保证移动部件在移动过程中的对中精度;由于导向杆2 作连续的往返运动,所以我们在设计时考虑了发热以及磨损,为此增加黄铜材质的导向套筒4,来减少上下反复移动对导向杆表面产生的磨损。行程到位的检测设计有电感式传感器8,来反馈是否到达设定的位置;气缸的接近开关9 是保证气缸移动到实际要求的位置;上下行程到位均配有缓冲装置,保证工件及托盘移动部件到达要求位置前有减缓作用。

另外,本机构运送的工件可能是盘齿和轴齿两大类,需要设计对应的工件托座6,针对不同的工件类型,该托座是要可更换的。根据具体的工件设计对应的托座,托座一般设计为尼龙材质,主要以防止与钢制材质工件相互间产生碰撞,以免损伤工件表面。对于盘齿类工件,如果只是工件直径的不同,仅需要考虑物料传感器的安装位置。所以工件托座上设计的传感器安装位置左右是需要调整的,以满足不同规格的工件。

该机构目前用在湿式滚齿机床上,由于加工后的工件从加工区被机械手爪抓取后转到非加工区,进行下料过程中,可能会带有残余切削液,因此在12接油盘上设计有油管接头,以便于冷却液堆积后的排出。如果对于干式滚齿机床,该油管接口可用油塞塞住。此处结构的设计是考虑到上下料提升机构在两种设备中都可通用。

3 结构设计的创新点

该自动上下料装置结构紧凑,操作简便,设置有自动检测反馈环节,针对不同的工况或运行状态设有信号反馈,检测运送工件是否到位的准确反馈;若出现故障时报警语句将出现在数控系统界面上,便于操作人员及时查找问题,解决问题,进而实现加工生产线的自动化控制需求。可适用上下料工件规格范围较大,装置可适用于其他切削机床上,模块化集成。

4 机构使用情况

该提升机构在机床设备上实际安装及现场使用见图2。现场使用运行平稳、效果良好,能稳定可靠地将工件提升或者下落到目标位置。配有该提升机构的滚齿机设备在客户现场与其它工序的设备已连入自动生产线,使用机器人将工件放入托盘或者从托盘上抓取工件。在高强度的生产任务和高速加工节拍的要求下,能够降低工人劳力,可完全借助机器人将待加工件上料到提升机构的托盘或者抓取加工后的工件实现下料。

图2 提升机构现场使用情况

5 结束语

该上下料提升结构也可应用到其它设备的物料(工件)自动化的运送,为后续机械手爪的在位抓取提供方便,具有较好的可移植性。在满足具体的行程要求下,只需要更换相应的底座零件,以及工件托座,就能实现结构的模块化迁移使用。因此该机构在配套使用时,能满足不同规格的设备相互间的差异,通用性较强,节省了设计周期,节约了开发成本,实现了自动上下料的功能,能够满足当下智能制造、智能生产的自动化集成需求。