我国煤矿抑尘剂研究现状及展望*

王鹏飞,王新喆,刘 岩

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411100;2.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411100)

0 引言

我国煤炭资源开采量和消耗量居世界前列,国家统计局发布的数据显示,2020年我国共生产38.4亿t原煤。煤炭在开采、储存、运输过程中都会产生煤尘,高浓度煤尘会对人体造成不可逆的危害,主要包括两个方面:①导致尘肺病等疾病[1]。井下煤矿开采时,一部分煤尘被通风除尘与喷雾降尘等措施消除,还有一部分漂浮于空气中;井下作业人员长期接触粉尘,生理上会产生一系列变化,如粉尘沉积于细小支管或肺泡内,导致肺组织纤维化疾病,即尘肺病[2];国家卫生健康委调查报告显示,截至2020年,我国累计报告职业病约101.1万例,职业性尘肺病数量达到90.3万例,占比近90%;2017-2020年,全国新增尘肺病72 669例,其中煤矿新增尘肺病占比50%左右,目前尘肺病尚无有效的治疗方法。②煤尘自燃和爆炸。煤尘爆炸是煤矿中伤害性、灾难性最重的灾害,相比于瓦斯爆炸,煤尘爆炸破坏力更强、伤害范围更广、造成的灾难更严重;2000-2020年,全国共发生煤尘爆炸事故17起,导致500多人死亡。

20世纪末,我国在矿井煤尘性质和煤尘防治方面开展了深入研究。目前,常用除尘措施有水力除尘、净化风流、通风除尘等[3]。水力除尘是应用范围最广、最方便有效的除尘方法之一。但是,水的表面张力较大,润湿煤尘效果较差,井下喷洒清水的除尘效率仅有30%左右[4],如何提高矿井除尘效率已经成为粉尘防治的热点问题。随着科技的进步,化学抑尘成为提高除尘效率的一种有效手段。近年来,我国科研人员对化学抑尘剂进行了大量研究,开发出了多种化学抑尘剂,井下除尘效率得到了有效提高。

本文综述了我国煤矿抑尘剂的研究进展,总结了几种基础的抑尘剂降尘理论,归纳了我国煤矿抑尘剂研究取得的最新成果,并对其未来的发展方向进行了展望。

1 煤矿抑尘剂理论

1.1 煤尘湿润理论

抑尘剂抑制粉尘的过程就是煤尘湿润的过程。喷雾除尘是井下粉尘治理的主要措施,主要是通过高压喷嘴喷洒水雾,使空气中的煤尘湿润并沉降,从而降低粉尘浓度。因此,煤尘润湿性是影响降尘效果的重要因素之一。

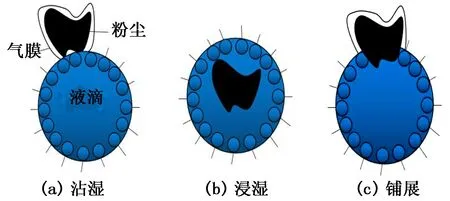

欲了解煤尘的润湿性,需要对煤尘与水之间的固-液关系进行分析。从宏观上看,润湿可以看作是液体将其他液体从固体表面替换的一种过程,从微观上看,液体在固体表面展开后,将原来的固体表面的分子替换掉。润湿现象分为沾湿、浸湿和铺展三种类型[5](见图1)。

1)沾湿

液体与固体接触,原来的气固界面被液固界面取代,这一过程称为沾湿,如图1(a)所示。此过程的自由能变化表达式为

Wa=-ΔG=γsg+γlg-γsl,

(1)

式中:Wa表示向外做的功,即黏附功;ΔG表示系统自由能;γsg、γlg、γsl分别表示固气之间、液气之间和固液之间的体积自由能。

Wa越大,固液接触面结合越牢固,体系越稳定。

2)浸湿

将某一固体浸入液体中,固体表面的气体被液体置换,形成了新的固液界面,如图1(b)所示。此过程中的自由能变化表达式为

Wi=-ΔG=γsg-γsl,

(2)

式中,Wi表示浸湿功。

浸湿发生的条件为:恒温恒压下,Wi≥0。

3)铺展

铺展是指将液体滴在固体表面时,液体在固体表面铺展开来,如图1(c)所示。这一过程,不仅让固液界面取代了固气界面,而且还形成了新的液气界面。此过程中自由能变化表达式为

S=-ΔG=γsg-γsl-γlg,

(3)

式中,S表示铺展系数,当S≥0时,铺展现象才能发生。

增加煤尘润湿性的有效方法是提高γsg,同时减小γlg和γsl,从而使S≥0。但提高γsg的难度较大,而改变γlg和γsl较为容易,因此最简便的方法是在液体中添加润湿剂,其作用机理是使γlg和γsl下降。

图1 液滴润湿煤尘过程

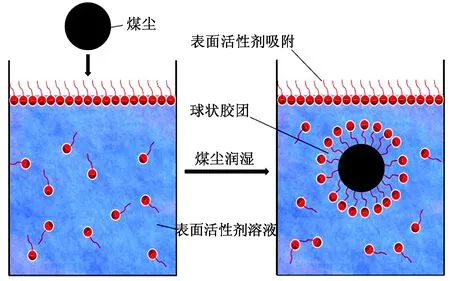

将化学抑尘剂加入水中,可以提高水溶液对煤尘的润湿性,如图2所示。

图2 表面活性剂溶液润湿煤尘过程

XU等[6]分别研究了几种不同表面活性剂对煤尘的润湿能力,测试了不同浓度表面活性剂溶液对煤尘的接触角与表面张力的影响,结果表明,在一定范围内表面活性剂溶液浓度增加,煤尘表面的亲水位点也随之增加,对提高煤尘润湿性产生了积极作用。赵迪[7]系统分析了煤尘湿润特性,结果表明:随着表面活性剂溶液浓度的增大,表面张力逐渐减小,达到临界胶束浓度(CMC)后趋于平缓,大部分表面活性剂的CMC在0.06%左右;同时,以无机盐为增效剂,可有效提高表面活性剂的润湿能力。

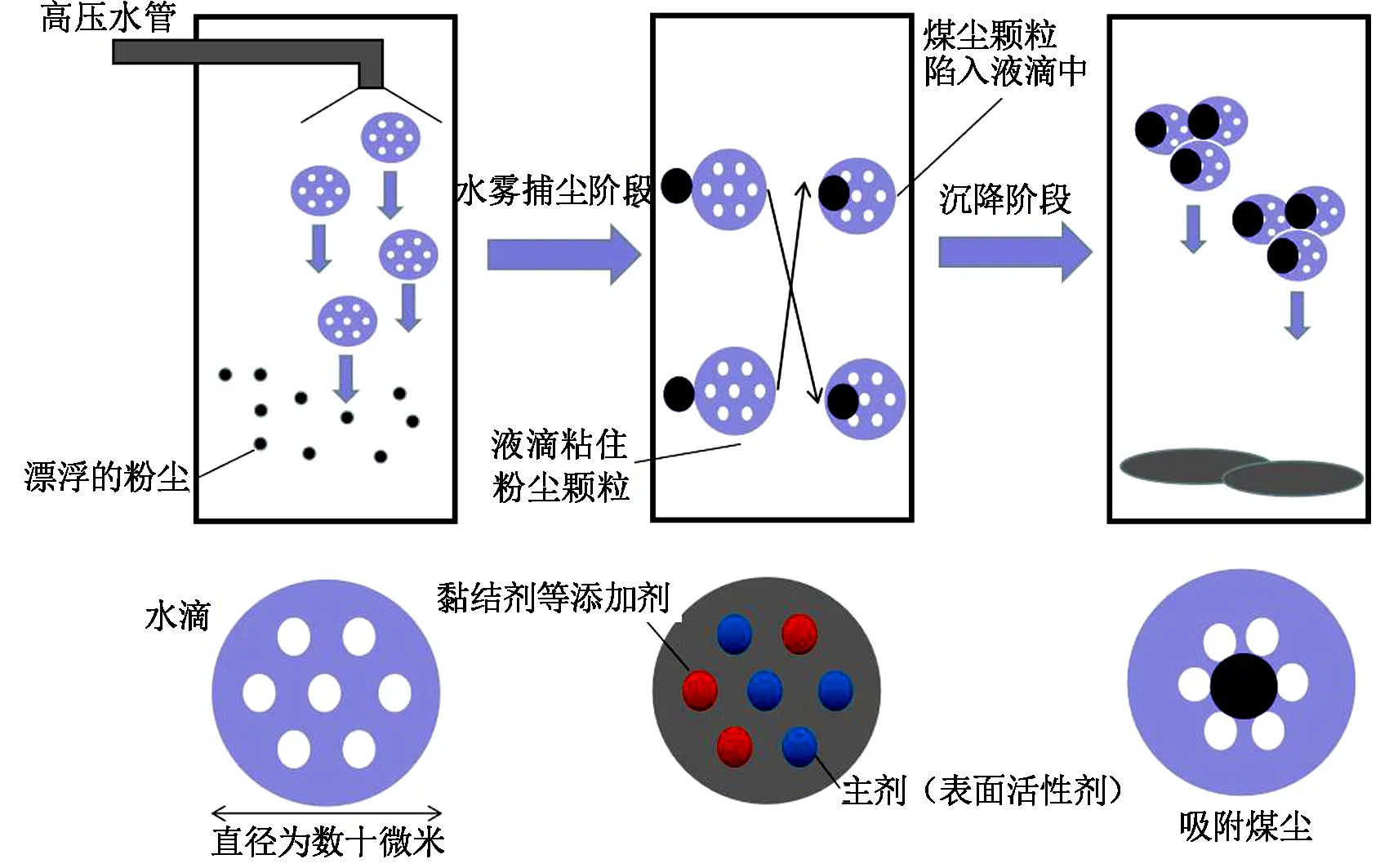

1.2 水雾除尘理论

水雾除尘是综合利用捕尘技术与凝并机理的过程。但由于水雾与煤尘粒径都很小,捕集与凝并作用都不能将并合物质从气体中分离,因此要高效净化含尘气体,除了捕尘技术之外,还应当加强凝并与沉降分离措施。复合抑尘水雾主要包括水雾捕尘沉降阶段和尘雾沉降后阶段[8](见图3)。

1)水雾捕尘沉降阶段

该阶段可划分为尘雾直接接触、尘雾相互耦合、尘雾有机结合等过程。粉尘、水雾颗粒在空气中发生碰撞、冲击,但因尘雾理化特性、运动参数的差异,可能出现浸湿包裹、黏附或弹开等现象。在潮湿条件下,使粉尘颗粒维持一定的含水率,具有抑制粉尘飞扬的效果。粉尘颗粒沉降的数学表达式为

式中,V表示颗粒沉降速度,r表示颗粒粒径,ρ粒表示颗粒密度,ρ流表示气流密度,μ表示运动黏度,θr表示外摩擦系数,g表示重力加速度。水雾捕捉空气中粉尘,凝聚成团后发生沉降,从而使空气中粉尘浓度降低。

2)尘雾沉降后阶段

当尘雾的组合体沉降至地面后,为避免二次扬尘,宜考虑延长尘雾有机组合体保水特性、与地面的黏结力度和时间。抑尘剂的吸湿作用机理为:尘雾组合体部分水分挥发后,因过饱和而析出的抑尘剂产生了微孔隙,水蒸气扩散进入其中,由于毛细凝聚作用而液化,最终实现抑尘剂的吸湿功能。

另外,还可从改善尘雾结合体黏结性能方面来考虑,抑尘剂渗入尘堆或沉降接触面孔隙,可以提高抑尘剂与粉尘、接触面间的黏结效果,从而达到抑制二次扬尘的目的。

图3 水雾除尘过程

根据上述2种基础理论,在水溶液中能够产生正吸附的溶质可以使水的表面张力降低,而产生负吸附的溶质则会使水的表面张力提高。由于煤尘表面含有大量的脂肪烃和芳香烃等疏水基团,这些疏水基团是非极性的。当煤尘与水分子碰撞、接触时,两者之间的物理性质差异较大,因为水与煤尘之间的表面张力较大,导致煤尘难以被润湿。根据这些特点,向水中添加产生正吸附从而使水的表面张力显著降低的一类物质称为表面活性剂,如十二烷基硫酸钠、十二烷基二甲基溴化铵等。化学抑尘剂已被广泛用于建筑施工场所、土路面、堤坝、散料堆积场等领域。

2 我国煤矿抑尘剂技术研究现状

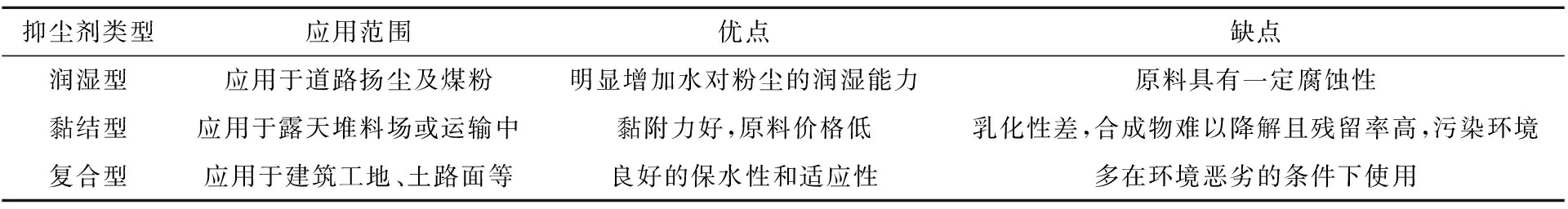

化学抑尘是抑制粉尘传播的有效途径之一,随着煤炭产量的增加,其对化学抑尘剂的需求越来越大。目前化学抑尘剂根据其应用机理主要分为润湿型、黏结型以及复合型三种(见表1)。

表1 抑尘剂分类与应用范围

2.1 复合型抑尘剂

复合型抑尘剂应用广泛,主要成分有润湿剂、黏结剂及其他添加剂。其中:润湿剂通过降低溶液表面张力提高润湿效率;黏结剂利用架桥效应提高矿尘团聚率;添加剂指的是可以提高黏结性的添加剂,如丙三醇等。庞亚恒等[9]选用天然可降解的多糖类高分子壳聚糖为生物质原料,制得羧甲基壳聚糖,利用羧甲基壳聚糖的成膜性和黏结性,将羧甲基壳聚糖与十二烷基硫酸钠复配,测试结果表明,复合抑尘剂的降尘性能和抗风蚀性能良好,能抵抗6级风力。王振宇[10]将微波聚合法与传统的溶液聚合法相结合,制备出了一种微波聚合复合型抑尘剂,在单体试验、正交试验的基础上得到了最佳配方,并确定了其最佳喷洒含量。张明军[11]以天然糖类聚合物芦荟提取液为基体,通过润湿性、保水率、黏度等试验确定以十二烷基苯磺酸钠为本试验的表面活性剂、聚丙烯酸钠为吸水树脂材料、羧甲基纤维素钠为水溶性聚合物,通过不同配比的正交试验,得到抑尘剂的最佳配比,并制得复合型抑尘剂,测试结果表明,该抑尘剂具有良好的降尘效果。

根据煤矿开发方法可将抑尘剂分为两类:一类是在地下开采的矿井,抑尘剂特性倾向于能高效润湿或黏附煤尘;另一类是应用于露天采矿、堆放及运输过程中的煤尘,抑尘剂特性倾向于凝结及固定煤尘[12-14]。

2.1.1 井下矿用抑尘剂

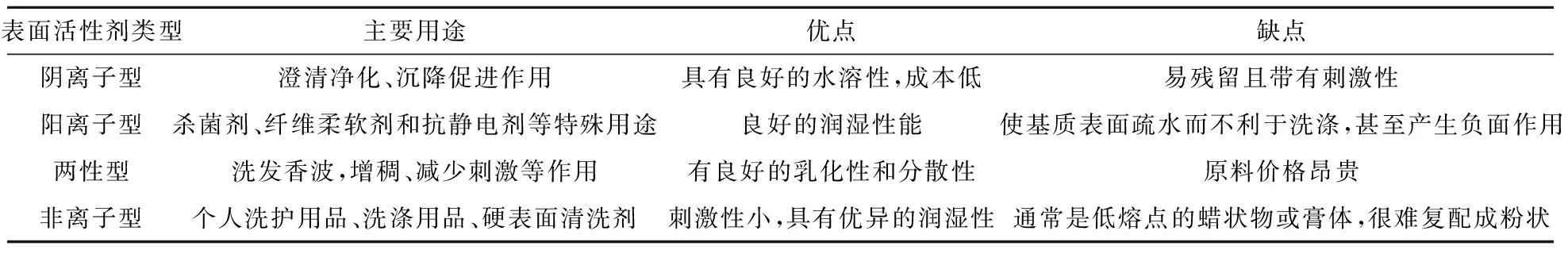

我国地下煤矿较多,煤尘污染严重,传统的喷雾除尘能力有限。目前最有效的办法是将抑尘剂加入喷雾系统中,捕捉并吸附空气中的漂浮煤尘,以达到降尘的目的。井下抑尘剂原料主要由润湿性强的表面活性剂组成[15],表面活性剂的分类见表2。根据表面活性剂在水溶液中亲水基的带电性质,可将其分为离子型表面活性剂和非离子型表面活性剂;其中,离子型表面活性剂又可以进一步分为阴离子型、阳离子型、两性离子型表面活性剂。

表2 表面活性剂的分类及优缺点

井下环境错综复杂,煤尘主要来自综采面开采时产生的碎屑,宋淑郑等[16]使用FLUENT软件对综采面粉尘逸散行为进行了模拟研究,针对综采面产生的动态粉尘,将抑尘剂加入喷雾系统中,捕捉空气中的粉尘,使之接触润湿并沉降。杨静[17]对煤尘润湿性机理进行分析后发现,表面活性剂加入水中可以有效降低水的表面张力,提高煤尘的润湿性。苟尚旭等[18]通过试验发现不同煤炭种类的结构差异对润湿性存在影响,润湿效率不仅依赖于表面活性剂浓度,煤尘本身的表面性质也是一个重要因素。王青松等[19]初步阐述了煤尘润湿机理,利用界面化学理论总结出煤尘润湿条件,分析了水润湿煤尘的过程。裴叶[20]将表面活性剂复配应用于喷雾降尘技术中,提升了雾滴对煤尘的湿润性,有效减小了煤尘密度。郭王勇等[21]对不同抑尘剂的湿润性进行了测试,发现电动电位较小的抑尘剂能够有效改善较小粒径煤尘的表面润湿性。张江石等[22]从14种抑尘剂中优选出非离子型PAM、SA、JFC、DTAB这4种化学抑尘单体,并以正交试验为基础进行了复配试验,优选出最佳抑尘剂配方,通过模拟动力试验,发现该配方具有良好的安全性和耐腐蚀性。

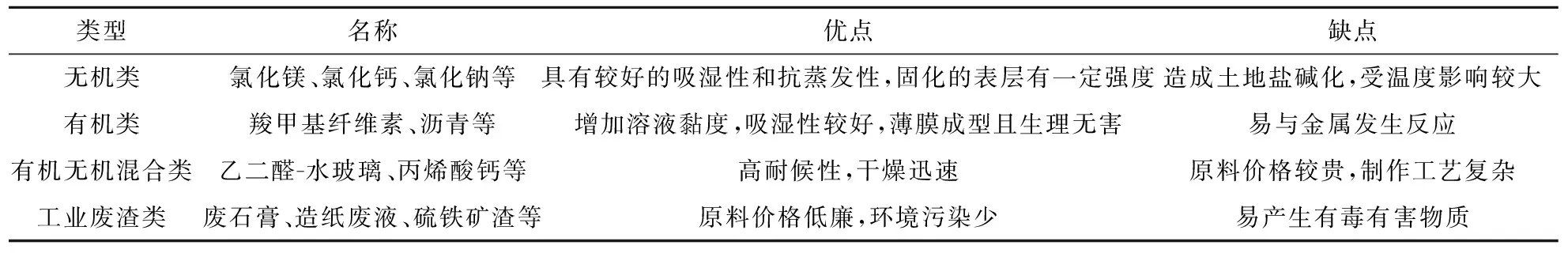

2.1.2 露天开采抑尘剂

露天矿山开采、储存和运输矿石过程中受风力扰动产生的漂浮于空气中的煤尘,不仅污染大气环境,也有害于周边居民的身体健康。喷洒固化抑尘剂可将浮于煤矿表面的煤尘黏结,从而减小污染。固化抑尘剂可分为无机类固化抑尘剂、有机类固化抑尘剂、有机无机混合抑尘剂、工业废渣等(见表3)。有学者研发出了以黏结性为主、润湿性为辅的复合型抑尘剂,该抑尘剂可以黏结粉尘或覆盖于粉尘表面形成一层薄膜,能有效阻止粉尘飞扬。

表3 固化抑尘剂分类

王林凯等[23]以渗透剂、成膜剂为原料,复配制作了新型抑尘剂,测试了其黏度、渗透性、抗压强度、抑尘效率、表面张力等指标,结果表明,该抑尘剂除尘效果明显优于清水。潘红卫等[24]以海藻酸钠和胶原蛋白为基体、N,N-亚甲基双丙烯酰胺为交联剂、过硫化钾为引发剂,制备出了新型高分子抑尘剂,现场测试结果表明:新型抑尘剂具有良好的黏结性、耐水性和润湿性;加入微量十二烷基苯磺酸钠后,固化层厚度增加了约34.07%。

2.2 新型化学抑尘剂

新型化学抑尘剂主要包括4种类型:生态环保型抑尘剂、功能型抑尘剂、高分子抑尘剂、微生物抑尘剂。传统的化学抑尘剂抑尘效果不是很理想,存在成本高、易造成二次污染等缺点,所以使用生物材料制备价格低廉且抑尘效果好的新型化学抑尘剂具有重要意义[25-26]。

2.2.1 环保型抑尘剂

生活废弃物及生产中产生的垃圾是环保抑尘剂的主要原材料来源,包括生态有机高分子和可降解环境材料。这种抑尘剂不但可以发挥生态环境保护的功效,使用时持久性较强,而且原材料来源相对单一,产品成本低。如用海藻酸钠和氯化钙等原材料制成的抑尘剂,生成膜物质快,不易溶于水,表层薄膜还可以抵挡较大的风力。采用高盐地碱蓬籽饼制作的抑尘剂,抑尘效果也十分突出。采用钙镁液晶聚合物制成的抑尘剂,对于灰尘具有良好的吸收功效,同时还对空气中的氮氧化物具有一定的吸收作用。左文强[27]以煤矿井下采掘工作面高温高湿的特殊作业环境为背景,以2-丙烯酰胺-2-甲基丙磺酸和二甲基二烯丙基氯化铵为基料、过硫酸铵和亚甲基双丙烯酰胺为引发剂和交联剂、甲基葡萄糖苷十二烷基酯为表面活性剂,研制出了可用于煤矿井下工作面的新型树脂型抑尘剂。晋虎[28]以大豆分离蛋白为主要成分、羧甲基纤维素钠为增稠剂、甲基硅酸钠为防水辅助剂,利用阴离子表面活性剂十二烷基磺酸钠对大豆分离蛋白进行改性,制备出了一种复合型环保抑尘剂。

国外有利用生物柴油制造过程中生成的甘油制备环保型抑尘剂、利用动物乳液聚合法制取环境友好型抑尘剂的报道,甚至还出现了可生物降解的抑尘剂。

2.2.2 高分子抑尘剂

高分子抑尘剂的主要原材料为聚丙烯酸酯和聚乙烯醇,主要原理是通过吸收、团聚使尘粒黏附在一起,从而实现降尘的效果。新型高分子抑尘剂具备良好的抑尘力、防水度和抗风力。利用接枝共聚法,增强了抑尘剂海藻酸钠的润湿力,抑尘功效很好。以聚丙烯酰胺为原材料,与甘油、海藻酸钠等结合,成功制备了大分子抑尘剂,试验结果表明,其抑尘效果显著。得益于高分子材料制备技术的快速发展,高分子抑尘剂的制造成本进一步降低,有利于高分子抑尘剂的推广使用。

2.2.3 特殊功能抑尘剂

特殊功能抑尘剂是具有特定功能的抑尘剂,面对不同环境发挥不同的作用。如吸湿剂具有吸湿作用,凝并剂具有黏性,还有防火、防寒、耐腐蚀等特定功能的抑尘剂。功能型抑尘剂不仅能降尘,还可在不同环境中加入其他化学材料来实现预期效果。张莉[29]研制出了一种冰点为-15 ℃的防冻型抑尘剂,抑尘效果可达半个月以上。

2.2.4 微生物抑尘剂

微生物抑尘剂是用微生物诱导碳酸钙沉淀技术制作生物黏结剂,使散落的粉尘凝结成大颗粒,以达到降尘的目的。其优点是无毒无害、容易降解,一些经特殊处理的微生物抑尘剂还能够起到耐高温、抗腐蚀的作用。王和堂等[30]研发了一种用枯草芽孢杆菌发酵合成生物抑尘剂BDS的工艺,并采用响应面分析法和Design Expert软件分析了菌株高产的最优发酵条件[31],采用X射线晶体衍射和红外光谱技术探究了BDS的晶体结构和官能团结构,该研究成果有望破解传统抑尘剂面临的表面活性和润湿能力较弱、生物降解性和环保性不足等难题。

我国研究人员开展了抑尘剂单体、基体的优选性研究,明确了最终组分用量和最合适的反应条件[32-36]。针对煤尘的润湿性原理,基于水雾除尘理论和热固化粉尘理论,研制了各种适合于不同场所的润湿煤尘的化学抑尘剂[37-38]。近年来,学者们研发出了具有润湿与凝聚等功效的复合抑尘剂,克服了传统煤尘的润湿功能与凝结功能二者之间配合性差的问题,提高了煤尘润湿效率。

3 抑尘剂技术研究展望

现阶段,煤矿仍是我国主要消耗能源。煤矿开采的粉尘污染问题日益严重,对工人的身体健康和周边环境造成了巨大危害。我国学者对化学抑尘剂进行了积极探索,取得了不少创新性成果。然而,我国煤矿分布不均,不同煤矿的开采方式不同,其抑尘剂使用效果也各不相同。针对我国煤矿抑尘技术提出以下建议:

a.抑尘材料研发阶段。采用环保材料制备抑尘剂,如天然高分子抑尘剂、微生物抑尘剂,在提高抑尘效果的同时,尽可能降低抑尘剂可能带来的环境问题,进一步研发价格低廉、无污染的环保型抑尘剂。

b.抑尘剂测试阶段。构建一套科学的性能评价体系,借助现代化仪器分析抑尘剂性能。随着细微观研究的发展,红外光谱、扫描电镜及反渗透技术已被用于测试抑尘剂效果。

c.优化抑尘剂使用。不同矿区的地理条件、天气条件不同,抑尘剂效果也将不同。针对不同矿区的特性,使用更适合的抑尘剂。目前,化学抑尘是提高除尘效率的一种有效途径,但大都处于试验研究阶段,使用方法有待进一步探索。