±535 kV 交联聚乙烯绝缘直流电缆设计与试验验证

严 彦, 薛 驰, 胡 明, 张洪亮, 闫志雨, 于洪淼

(中天科技海缆股份有限公司,南通226010)

0 引 言

高压直流电缆系统具有传输容量大、输电距离远等优点,近几年得到飞速发展[1-3]。 目前国内已有3 个高压直流电缆项目投运运行[4-5],电压等级达到±320 kV[6],同时 2019 年我国又明确了±400 kV 直流海缆的应用需求,国内已完成该产品型式试验,进入预鉴定试验和批量生产阶段。 国际上多个国家已确立±525 kV 直流电缆项目[7],PRYSMIAN 等厂家已成功通过±525 kV 直流电缆预鉴定试验,此外PRYSMIAN 已成功开发出±600 kV 交联聚乙烯(XLPE)绝缘直流电缆。 目前,国内直流电缆生产的核心部件——绝缘材料受制于国外厂家。 考虑到直流电缆的重要性及未来发展前景,国网公司于2016年正式获批开展“国家重点研发计划”《±500 kV 直流电缆关键技术》,基于该项目开展国产材料500 kV 电压等级直流电缆的研究。 本工作介绍了基于国产材料的±535 kV 直流电缆结构设计及试验验证。

1 整体结构

±535 kV 直流电缆为陆地电缆,为确保电缆具有良好的弯曲性能,其金属屏蔽采用皱纹铝套。 电缆整体结构见图1。

由图1 可知:电缆最内层为铜导体,铜导体外围分别是导体屏蔽、绝缘及绝缘屏蔽。 金属护套采用皱纹铝套,绝缘屏蔽与皱纹铝套间为半导电缓冲阻水带,在起到防水作用的同时能够防止皱纹铝套因受力过大对绝缘线芯产生变形。 皱纹铝套外围采用半导电聚乙烯和聚乙烯构成双层塑料护层,增加半导电层的牢固性。

图1 电缆整体结构示意图

2 导体结构设计

电缆导体根据结构可分为紧压圆形导体、分割导体和型线导体。 紧压圆形导体是由若干根相同直径或不同直径的圆单线,按一定的方向和一定的规律绞合在一起,成为一个整体的绞合线芯。 目前,拉丝机拉拔出的圆单线最大规格只能满足1 800 mm2导体, 因此, 紧压圆形导体的截面积不大于1 800 mm2。 分割导体由多个股块组成,先由圆单线绞合成标准的导体股线,再由模具压制成三角扇形,并进行预扭,最后数个股块绞合成一个圆形导体,分割导体的设计是为了减小集肤效应,但各股块间存在较大的缝隙,不利于导体纵向阻水。 因此,直流电缆导体一般不采用分割导体。 型线导体由预成型的单线绞合而成,单线的形状根据单线所处的位置进行设计。 目前,型线导体结构主要有梯形单丝型线导体和SZ 形单丝型线导体两种方案[8-9],相比于梯形单丝型线导体,SZ 形单丝型线导体中每根单线相互交叠,每根单线底部安置在与其相邻单线的顶部,即使一根断线,也不易造成整根导线散股,具有自锁紧功能。

在电缆实际敷设过程中存在热点位置,即载流量最小的点,载流量的大小则决定导体截面大小。载流量计算公式为:

式(1)中:R为导体的直流电阻(Ω/m);Δθc为导体最高温度与环境温度之差(℃);T1为绝缘材料热阻(K/W);T2为内衬层热阻(K/W);T3为外护层热阻(K/W);T4为环境热阻(K/W)。 电缆热点位置敷设环境如下:

电缆运行的最高温度为70 ℃;土壤的最高温度为40 ℃;土壤埋深为1 500 mm;土壤的热阻系数为1.0 K·m/W。

综合电缆敷设环境、电缆传输容量2 GW,及电缆运行额定电压535 kV,电缆的额定载流量为1 869 A。 经计算,当导体截面为 3 000 mm2时,载流量为1 987 A,满足额定载流量的要求。

结合生产设备及制造工艺,±525 kV 直流电缆选用3 000 mm2SZ 型线导体,导体结构示意图见图2。

图2 3 000 mm2 导体结构示意图

导体填充系数是线芯导体实际面积与导体轮廓截面积之比,导体填充系数可通过下式计算[10-11]:

式(2)中:η为填充系数;si为每根单线截面积(mm2);n为导体单线总数(根);S为导体轮廓截面积(mm2)。

在实际生产过程中,若导体填充系数过小,则导体阻水性能较差;若导体填充系数过大,则单丝变形硬度较大,对牵引力的要求也越大。 经测量,导体外径为63.9 mm,即导体轮廓面积为3 205 mm2,导体承重截面及导体单线截面积总和为3 070 mm2,此次开发的3 000 mm2SZ 型线导体填充系数为0.958,所生产的3 000 mm2SZ 型线导体见图3。

图3 3 000 mm2 SZ 型线导体成品

3 绝缘场强校核

本工作结合 GB/T 31489.3—2020《额定电压500 kV 及以下直流输电用挤包绝缘电力电缆系统第3 部分直流海底电缆国家标准要求》,将绝缘厚度初定于30.0 mm,并利用COMSOL 有限元仿真方法分析。

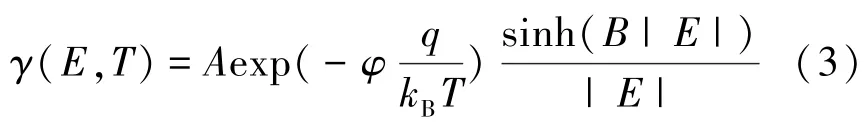

针对绝缘厚度为30.0 mm 的±535 kV 直流电缆绝缘线芯进行建立模型,高压直流电缆的电场分布随绝缘电导率的变化明显,同时电导率受外加电场和温度的影响,电导率与场强和温度的关系为[12]:

式(3)中,A为与材料有关的常数[V/(Ω·m2)];φ为活化能(eV);q为电子电量(C);KB为玻尔兹曼常数(J/K);T为绝缘温度(K);B为电导率对场强的依赖系数(m/V);E为电场强度(V/m)。

基于选取绝缘材料电导率测试结果,可拟合出电导率与磁场和温度关系如下:基于上述电导率与电场和温度的关系建立绝缘线芯模型见图4。

图4 绝缘线芯网格模型

基于图4 模型仿真计算±535 kV 直流电缆在空载、满载情况下的直流电场分布。 电缆在空载情况下绝缘温差为0 ℃,在满载情况下,设定导体温度为70 ℃,绝缘温差为30 ℃。 各绝缘温度下电缆分布见图5。

图5 各绝缘温度下电场分布情况

由图5 可知:当绝缘温差为0 ℃时,最大电场强度为19.8 kV/mm,出现绝缘层内侧。 当绝缘温差为30 ℃时,最大电场强度为20.2 kV/mm,出现绝缘层外侧。 随着绝缘温差的上升,电缆最大电场强度位置也在发生改变。

设定电缆在满载情况下,导体温度为70 ℃,绝缘温差依次为 0,5,10,15,20,25,30 ℃,各绝缘温差下电缆最大场强见图6。

图6 最大电场强度随绝缘温差变化

由图6 可知:当绝缘温差为30 ℃时,最大场强为20.2 kV/mm。 本工作所用绝缘料在长期运行条件下电场强度可达30 kV/mm,因此绝缘厚度设计为30 mm 可满足电场强度要求。

4 金属套缓冲层结构

随着绝缘温度的变化,绝缘线芯的外径会随之热胀冷缩,保证在不同外径状态下,绝缘屏蔽与金属护套有着良好的电气上的接触,并且在绝缘受热膨胀或电缆径向受力时,绝缘不至于被金属铝套受压变形引起绝缘与绝缘屏蔽间界面突起[13],因此在直流电缆金属套下及绝缘线芯表面需要绕包阻水缓冲带,具体电缆结构见图7 所示。

图7 电缆结构示意图

为确保电缆在高温和高压情况下金属铝套均不会对绝缘线芯表面造成影响,利用国产绝缘料及屏蔽料,制造与本工作结构相同的试验电缆,对该电缆进行热变形试验,以确定阻水缓冲层结构设计。

为研究电缆在不同温度下,受径向力作用电缆是否会发生变形,对电缆进行热变形试验。

电力电缆承受的径向力主要为电缆施工过程中对电缆造成的侧压力,其计算方法见式(5)[14]:

式(5)中:P为电缆承受侧压力(kN/m);T为电缆牵引力(kN);R为电缆施工时的弯曲半径(mm)。

其中,电缆牵引力的计算见式(6):

式(6)中,Ac为导体单位截面可耐受最大张力(kN/mm2,铜为 68 N/mm2);Sc为电缆导体截面积(mm2)。

根据电缆施工时要求其弯曲半径最小值为电缆外径的20 倍,结合本工作电缆设计结构,考虑施工过程中的极限受力情况,根据式(6)可得出电缆在施工过程中的极限侧压力为57.6 kN/m。

不同于绝缘热膨胀试验,电缆热变形试验样品为成品电缆,试验仪器为压力试验机,压力试验及压头与电缆接触时位移归零,施加压力负载的方式为预压力设定为 200 N, 压力负载加载速率为100 N/s,每隔 1 kN 保压 1 min。 压力试验及压头尺寸为100 mm×100 mm,因此试验最大压力为6 kN。热变形试验设备示意图见图8。

图8 热变形试验设备示意图

不同温度下压头位移与负载关系见图9。

图9 不同温度下压头位移与负载的关系

由图9 可知:当负载达到最大时,常温和70 ℃情况下,压头位移为5 mm,90 ℃下压头位移最大,为5.7 mm,将负载撤销后对每个样品进行解剖。 解剖后发现,在常温、70 ℃和90 ℃ 3 种情况下,对样品施加压力后,绝缘线芯表面均未出现凹痕。

根据生产经验,4 层厚度为2.0 mm 的缓冲阻水层间隙绕包,其压缩率可达37%,即缓冲阻水带可被压缩 5.9 mm。 从图 9 可看出,即使温度高达90 ℃,负载为6 kN 时压头位移也未到5.9 mm,同时在试验及正常运行过程中,导体温度最高只在70~75 ℃。 因此采用 4 层 2.0 mm×100 mm 的半导电缓冲阻水带绕包,在整个电缆运输、敷设及运行过程中,可确保电缆不会受压导致损伤。

5 试验验证

5.1 例行试验

在送检型式试验前对电缆进行例行试验,样品在535 kV 的交流电压下完成60 min 耐压试验,未发生击穿。 同时在535 kV 电压等级下局放量为3.16 pC,优于 GB 31489.1—2015 中 5 pC 的要求。

5.2 全性能型式试验

根据 GB/T31489.1—2015,在进行电气试验前,先对电缆进行机械预处理。 为确定电缆弯曲试验弯曲直径,利用CableCAD 对电缆进行仿真计算,以不同的弯曲直径为输入条件,观察电缆各部分的安全系数。 通过仿真可知,在相同条件下,电缆皱纹铝套安全系数最低,说明随着弯曲直径的减小,皱纹铝套最先被破坏。 不同弯曲半径下电缆仿真结果见图10。

图10 不同弯曲半径下电缆仿真结果

由图10 可知:随着弯曲直径减小,最先失效的为皱纹铝套,若弯曲直径选用过小,则在试验过程中铝套会发生变形失效,因此电缆弯曲试验选择弯曲直径为3.2 m。

在进行弯曲试验及3 次24 h 负荷循环后进行导体透水试验,24 h 负荷循环包括8 h 加热及16 h冷却。 采用电流加热导体,在该负荷循环中导体的温度应为75~80 ℃,并在加热阶段至少最后2 h 保持温度恒定。 预处理后在电缆上取样并进行导体透水试验,试验水压为0.01 MPa,采用35 g·L-1氯化钠溶液连续10 d 试验,水温控制在5 ~35 ℃。 试验结束后,取出样品,在距离圆环10 m 位置处切断电缆,将电缆末端浸入100 ℃以上的硅油中,观察是否有沸腾水产生的连续爆裂声。 导体透水试验见图11,试验结果见表2。

图11 导体透水试验

表2 导体透水试验结果

电缆在进行弯曲试验后搭建回路,进行电气试验,试验回路见图12 所示。

图12 型式试验回路

试验回路主要由电缆、穿芯变压器、中间接头及终端组成。 根据 CIGRE TB496—2012 及 GB/T 31489.1—2015 要求,电气试验主要项目见表3。

表3 ±535 kV 直流电缆型式试验电气试验项目

24 h 负荷循环及48 h 负荷循环中温度的变化见图13。

由图13 可知:在24 h 负荷循环过程中,加热阶段最后2 h 导体温度不低于70 ℃,绝缘温差不低于14 ℃。 同样在48 h 负荷循环过程中,加热阶段最后18 h 导体温度均不低于70 ℃,绝缘温差不低于14 ℃。

图13 负荷循环下导体温度

电缆通过了GB/T 31489.1—2015 中规定的所有电气试验,验证了电缆的可靠性。

6 结束语

本工作介绍了±535 kV 交联聚乙烯绝缘直流电缆的结构设计及试验验证情况, 导体采用3 000 mm2SZ 形单丝型线导体;对绝缘厚度30 mm进行模拟仿真,校核绝缘厚度取值的合理性;对电缆进行绝缘热膨胀和电缆热变形试验,确定缓冲层采用4 层2.0 mm×100 mm 的半导电缓冲阻水带。±535 kV直流电缆顺利通过例行试验及全性能型式试验,±535 kV 直流电缆预鉴定试验正在进行过程中。

±535 kV 直流电缆的成功研发标志着我国具备自主生产500 kV 电压等级直流电缆绝缘材料的能力,助力我国柔性直流电缆成套技术迈出全国产业化的关键一步。