旋流器与高频筛在铁矿磨矿分级中应用效果的对比研究

王 磊,姜程阳,林晓峰,季安坤,初福栋

威海市海王旋流器有限公司 山东威海 264204

与有色矿物的分级相比,在铁矿磨矿分级作业中,因原矿品位高、密度大,常采用阶段磨选工艺,导致物料常呈密度高、粒度窄、范围集中等特点,使其对应的分级设备易出现反富集、分级效率低等问题。磨矿分级作业是选矿流程中的重要一环,一方面,其能耗占选厂总能耗的 40%~ 60%[1],分级设备返砂中合格颗粒夹杂的多少,对磨机功耗及处理能力有直接影响;另一方面,磨矿分级作业决定了入选物料的细度及其单体解离度,直接影响分选作业的金属矿物品位和选别指标[2]。

1 机理分析

由于磨矿分级作业的重要性及特殊性,其对分级设备的要求很高,现阶段铁选厂常用的分级设备主要有旋流器、分级筛。旋流器是利用离心力场对其中的矿物颗粒进行大小、轻重分离的分级设备,其具有占地面积小、处理能力大、维护成本低、分级效率高的特点;分级筛是利用机械振动,使矿物颗粒在高频率、低振幅的振动力下沿筛面流动,利用筛网进行物理强制分级,通过筛孔尺寸进行粒度调节,其具有分级效率高、处理能力偏低、筛孔物理控制粒级的特点。

相较于分级筛,旋流器处理能力更大,维护成本更低,粒度调节更便捷[3-4]。笔者研究了旋流器替代分级筛、旋流器与分级筛串联分级2 种试验方案的实际应用效果,并对相关指标进行对比分析。

2 试验现场工艺

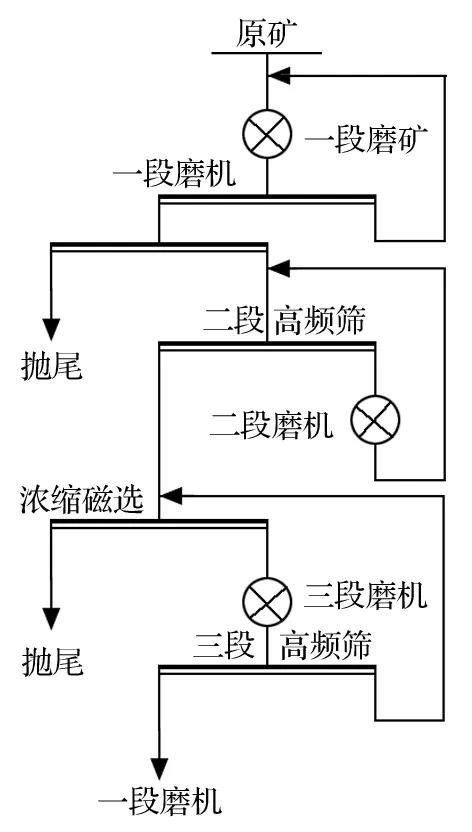

某矿业选厂处理极贫磷铁矿,采用阶段磨选工艺,一段8 条系列,二段6 条系列,三段4 条系列,日产精粉2 400~3 000 t。设计时,二段、三段均采用高频筛分级,二段分级使用34 组,三段分级使用 68组,设备数量庞大。详细工艺流程如图1 所示。

图1 选厂采用的工艺流程Fig.1 Process flow applied in concentrator

3 改造试验方案

在该选厂的实际生产中,随着处理量的增加,筛分面积逐渐不足,筛分效率低,无效循环负荷过大,导致生产不达标,处理量难以提升。针对现场二段分级1、2 系列,进行了旋流器替换技改,使用FX500-GX×3 旋流器机组对分级筛进行替换;在三段分级1、2 系列,使用旋流器串联分级筛技改,使用 FX350-GX×6 旋流器机组进行筛前预分级。

工业试验以技改后各段的1、2 系列为试验组,未技改的其他系列为对照组,进行两组对比试验,具体如表 1 所列。

表1 对照试验的设备配置Tab.1 Equipment configuration for comparative test

改造试验的目的是了解旋流器、分级筛的指标效果,探索旋流器替代分级筛及组合使用的可行性及应用情况,明确各设备的特点及优势,为现场提产增效带来实际效果。

4 试验过程

试验条件:采用现场流程相同的2 条系列,在同样的处理量、给矿性质等条件下,一条为试验组,使用旋流器替代分级筛、筛前增加旋流器技改;一条为对照组,保持原工艺不变。试验周期21 d,每天对试验组与对照组分级设备的入料、溢流、沉砂等指标进行连续取样,做流程考察,最终数据为每天数据的平均值。

采用溢流细度、分级质效率、分级量效率、循环负荷等几项关键指标进行对比。溢流细度高,表示分级质、量效率高;循环负荷低,则代表分级设备使用指标更具优势。

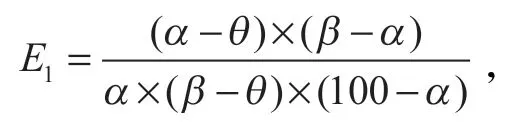

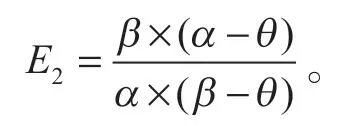

循环负荷(返砂比)

S=(β-α)/(α-θ),

分级质效率

分级量效率

式中:α为分级设备入料-200 目细度含量,%;β为分级设备溢流-200 目细度含量,%;θ为分级设备沉砂-200 目细度含量,%。

5 对比分析

5.1 二段旋流器替换分级筛指标对比

二段技改系列与原系列指标的对比如表 2所列。

由表 2可知,旋流器使用后指标优异,可实现对高频筛的完全替代作用,具体表现为:

(1)旋流器溢流细度中-200 目含量为 70.81%,与原高频筛筛下指标相近。

(2)旋流器沉砂夹带更少,沉砂细度-200 目含量为 11.97%,原高频筛筛上细度-200 目细度含量为 21.13%,旋流器较高频筛减少9.16 个百分点。

(3)由于返回粒级中合格颗粒占比少,使其返砂比更低,旋流器返砂比为 198.98%,较分级筛的422.76% 减少了 223.77 个百分点,有效减少了磨机负荷,减轻了过磨情况,提高了磨矿效率。

综上所述,技改后旋流器的分级效率更高,其质效率达到了 60.55%,较原分级筛的36.41% 提高了24.14 个百分点,技术指标更加优异。旋流器的使用,不仅节省了大量场地面积,降低了设备维护成本,提高了运转率,而且技术指标的提升带来了分级效率的提高,为现场提产减耗创造了条件。

5.2 三段旋流器预先分级指标对比

三段技改采用旋流器加高频筛组合工艺,旋流器溢流进入高频筛,筛上物与旋流器沉砂返回三段磨机再磨。组合条件下综合取样结果如表3 所列。

据上述取样指标,计算组合分级的返砂指标为-200 目含量为 73.46%、-325 目含量为 45.06%,与原系列进行对比分析,结果如表 4所列。

表4 三段分级中技改系列与原系列的指标对比Tab.4 Comparison of three-stage technical innovated series with original series in indexed

由表3、4 可知,旋流器加高频筛组合分级工艺优势明显,具体表现为:

(1)旋流器指标优异,旋流器分级质效率为31.21%,溢流细度-200 目含量为 88.33%,沉砂夹细-200 目含量为 57.67%。

(2)使用旋流器后入筛量减少,入筛细度提升,分级筛效率也随之提升,分级质效率由20.17% 提升至 39.19%,提升了19.02 个百分点。由于入筛量的减少,即使相对筛分面积增加,筛网效率提升,实现三段系统的良性运转。

(3)由于分级设备的效率提升,三段磨矿系统的无效返回量降低,返回粒级中-200 目含量为73.46%,较原返回粒级(-200 目含量为 77.24%)减少了3.78 个百分点。同时系统分级质效率为 39.41%,较未技改时提高了19.24 个百分点;系统返砂比为 139.73%,较未技改时减少了196.61 个百分点。

在三段分级的改造对比中,旋流器加高频筛组合分级工艺效率提升、产品稳定,效果优异。入筛量减少和细度的提升,使筛分面积相对增加,筛分效率提升,筛网使用寿命提高,为后续作业提产增效创造了条件。

6 结论

通过旋流器替代高频筛及与高频筛组合分级的技术路线,并与原系统进行对比,明确了两种旋流器技改方案的使用效果。

(1)在二段分级的改造中,旋流器替代分级筛,沉砂夹细更少,分级效率更高,技术指标更优。

(2)在三段分级的改造中,旋流器与高频筛的组合分级工艺,筛分效率提升,产品稳定。同时旋流器的使用减轻了分级筛负荷,提高了整个磨矿分级系统的效果。

(3)在二段、三段技改中,分级效率都有显著提升,无效循环负荷降低,磨机的通过量减少,为后续的产能提高提供了空间。

(4)通过技改,提高了分级系统效率,分级效率的优势可转化为现场的产量优势,技改后单系列原矿处理产能提高了20 t/h,提升了约10 个百分点;精矿产量也相应提高,精分单系列提高了2.5 t/h,结合现有市价,单系列效益每天约提高6 万元。