磨矿试验及选型技术在某铅锌矿的应用研究

瞿 铁,董节功

1中信重工机械股份有限公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

某铅锌矿始建于1972 年,处理矿石类型属于低铜、高铅锌硫多金属矿石,设计生产规模原矿处理量100 万 t/a,原碎磨矿系统采用三段破碎一闭路+球磨流程。由于原流程作业点多、劳动定员多,以及生产环境差、设备老旧,2017 年该选厂实施了选矿技术及设备升级改造,改造后的碎磨矿流程为粗碎+半自磨+球磨流程(即 SAB 流程)。项目改造仅用 7个月就实现了竣工投产,并在投产后很快达产达标。矿山重型装备国家重点实验室磨矿试验和选型技术在该选厂碎磨工艺设计、设备选型、工艺调试及优化中得到了充分的应用,为半自磨工艺的达产达标及优化提供了合理的选型方案和可靠的理论依据。

1 磨机选型计算方法

功耗法是磨机选型的主要方法,其核心是比功耗的计算[1]。磨机碎磨矿石的比功耗是将单位质量的矿石从进料粒度F80(新进物料 80% 通过的尺寸)碎磨至产品粒度P80(产品 80% 通过的尺寸)所需要的能量。比功耗确定后,用该比功耗乘以要求的处理量就可以计算出磨矿的需求功率,根据需求功率即可选取与之匹配的磨机尺寸和电动机规格。

1.1 半自磨机比功耗的确定

目前半自磨机比功耗的确定方法大致有以下 4种:一是试验测定法,如用半工业试验、批次泻落式试验、Macpherson 试验和 SPI 试验等,直接或者间接测定比功耗的值;二是数学模型法,该方法结合特定的试验,形成半自磨机比功耗的计算模型;三是软件模拟法,目前国际上在选矿方面应用较多的是澳大利亚昆士兰大学 JK 矿物中心的 JKSimMet 和法国地矿研究局的 USIM PAC 等软件;四是数据库法,世界上各大磨机供应商和各矿物研究中心都建有自己的试验和工业数据库,根据矿石性质,结合数据库能够获得比功耗的值。

1.2 球磨机比功耗的确定

球磨机比功耗的确定有2 种:一是数学模型法,该方法结合邦德球磨功指数试验值,或由细粒功指数Mib值,采用邦德功理论模型或者 SMCC 比功耗模型,对不同流程的球磨机比功耗进行计算;二是软件模拟法,需要结合邦德球磨功指数试验值,采用 JK SimMet 等软件进行碎磨流程参数模拟,判断磨机选型的合理性,得到合理的比功耗值。

2 磨矿试验

矿石的磨矿试验参数是选矿厂磨矿工艺设计的重要依据。矿山重型装备国家重点实验室于2008 年率先从澳大利亚昆士兰大学 JKTech 公司引进了国际知名的 JK 落重试验平台和 JKSimMet 模拟计算软件,为国内外上百家客户提供了试验和计算服务。2016 年7 月,该铅锌矿选取有代表性的矿样寄送至实验室进行落重试验、磨蚀试验和邦德球磨功指数试验,试验参数作为该选厂半自磨机和球磨机的选型计算依据。

2.1 落重试验

落重试验是澳大利亚昆士兰大学 JKTech 公司开发的一种测定和表征矿石抗冲击破碎特性的试验方法[2]。落重试验是在落重试验机上利用下落锤头的冲击作用来破碎矿石的单颗粒破碎试验。通过改变落锤的释放高度和落锤质量,实现矿石颗粒在不同比功耗下的冲击破碎。一个落重试验包含对5 个粒级物料各进行3 个比功耗水平的单颗粒冲击破碎试验,一共有15 个粒度-比功耗组合。落重试验要求的5 个粒级分别为-63+53、-45+37.5、-31.5+26.5、-22.4+19 和-16+13.2 mm,比功耗变化范围为 0.1~2.5 kW·h/t。

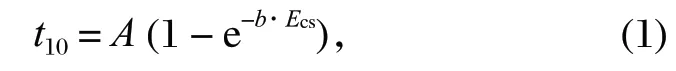

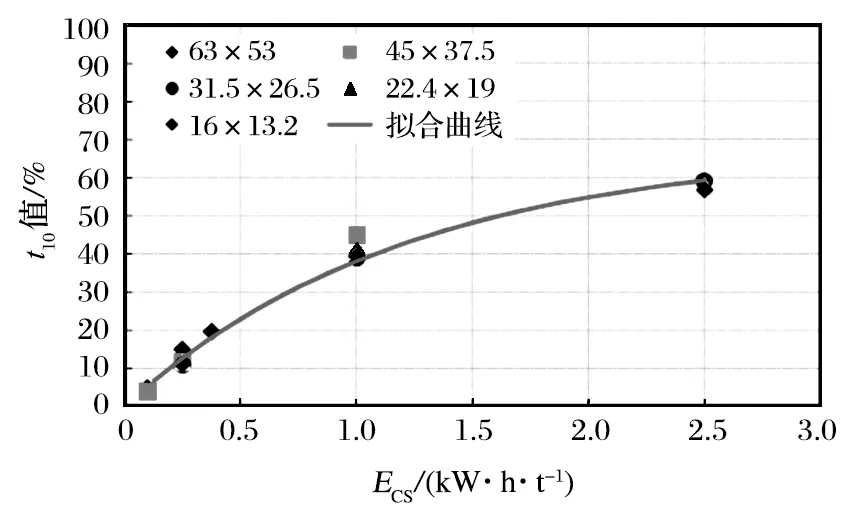

试验后对破碎的矿石进行筛分,得到15 个不同比功耗对应的粒度分布数据,粒度和比功耗的函数关系为

式中:t10为破碎后物料的粒度分布,为原始颗粒尺寸的 1/10 对应粒径的筛下通过率,%;Ecs为比功耗值,kW·h/t;A和b为常数。

将试验得到的15 个数据点通过参数拟合可得到粒度-比功耗分布曲线,如图1 所示。同时可以拟合出参数A和b的值,它们通常用于半自磨机的选型计算,A和b的乘积(即A×b值)用来反映矿石抗冲击破碎能力的大小,A×b值越小,表明矿石抗冲击破碎能力越强,矿石越硬;反之,A×b值越大,表明矿石抗冲击破碎能力越弱,矿石越软。

图1 某矿样 t10-Ecs 关系曲线Fig.1 Relationship curve of t10 and Ecs of an ore sample

2.2 磨蚀试验

半自磨机磨矿存在两种碎磨形式:一是高能级的冲击破碎,二是低能级的研磨破碎。落重试验参数表征了矿石的抗冲击破碎能力,而矿石抗研磨能力需要通过磨蚀试验来测定。

磨蚀试验选取重3 kg、-53+7.5 mm 粒级的矿样,加入φ305 mm×305 mm 的滚筒型磨机中(不添加任何磨矿介质),磨机以70% 的临界转速率(转速为53 r/min)运转,试验时间为10 min。试验结束后,对试验产品进行筛分,得到试验产品的粒度分布数据,测量出t10值。磨蚀试验结果为ta值(ta=t10/10),它表征矿石的抗研磨能力,ta值越大,表示矿石的抗研磨能力越差,矿石越易磨。

2.3 邦德球磨功指数试验

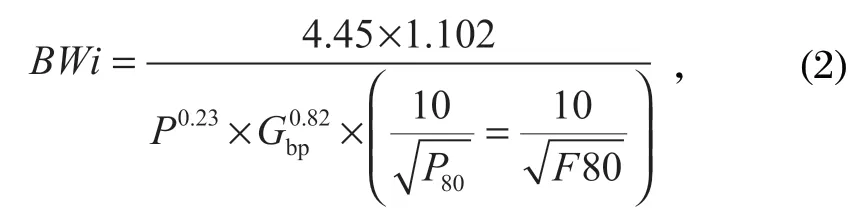

邦德球磨功指数广泛应用于球磨机的选择计算和磨矿过程的效率评价中,是表征矿石在球磨机中研磨难易程度的一个指标,它通过邦德球磨功指数试验间接测定。该试验通过标准的试验程序来进行,要求试验的给矿粒度为-3.35 mm,试验设备为φ305 mm×305 mm 实验室球磨机,磨机转速为70 r/min,磨机内的钢球需要按照规定的钢球规格和数量进行添加。试验采用干式筛分闭路磨矿方式,同时保持每次循环中磨机给料量不变。根据每次循环新生成的筛下量预估并调整下一循环的磨机转速,直至在循环负荷稳定在250% 时达到稳定状态,测出稳定状态下的每转净生成量Gbp值,并测定磨矿试验产品P80值。根据试验给矿粒度F80值和分级筛筛孔尺寸P值,结合式(2)计算出邦德球磨功指数试验值。

式中:BWi为邦德球磨功指数试验值,kW·h/t;P为分级筛筛孔尺寸,µm;Gbp为稳定状态下的每转净生成量,g/r。

邦德球磨功指数越大,表明矿石在球磨机内越难磨,需要的磨矿功耗越高。

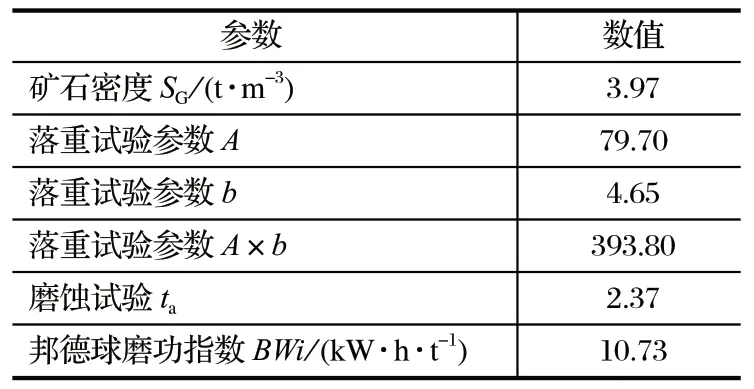

2.4 试验结果

该铅锌矿矿样试验结果如表1 所列。

表1 矿样试验结果Tab.1 Test results of ore sample

由表1 可知,矿样落重试验参数A×b=393.8,表明矿石的抗冲击破碎能力低,矿石硬度属于“很软”的范围;磨蚀试验结果ta=2.37,表明矿石的抗研磨能力低;邦德球磨功指数BWi=10.37 kW·h/t,表明矿石在球磨机磨矿时,可磨性属于“中等”的范围。表1 中的矿样试验参数可作为该铅锌矿磨机选型计算的依据。

3 磨机选型计算

3.1 磨矿工艺参数要求

(1)磨矿工艺为单系列半自磨—球磨工艺(SAB工艺),半自磨给矿为颚式破碎机粗碎产品;

(2)磨矿系统设计原矿处理量为4 000 t/d;

(3)球磨机采用格子型排矿方式,要求磨矿产品粒度-200 目(-75 µm)通过 55%~60%。

3.2 磨机选型方法

根据功耗法原理,应用以下磨机选型计算方法进行计算、模拟,综合分析后给出合理的磨机选型方案。

(1)中信重工 SMCC 模型及数据库软件计算中信重工 SMCC 模型及数据库软件是中信重工收购澳大利亚 SMCC 工艺技术公司及其数据库软件后,专用的碎磨系统计算软件。

(2)中信重工选型数据库计算软件计算 中信重工选型数据库主要包括:矿石性质、设备选型数据、设备运行工业数据、磨机型谱数据以及设计参数。中信重工选型数据库计算软件是在该数据库的基础上编写的自磨机、半自磨机、球磨机、棒磨机及高压辊磨机选型计算软件。

(3)JKSimMet 软件模拟计算 JKSimMet 软件为澳大利亚昆士兰大学矿物研究中心 JKTech 公司研发的碎磨系统计算机模拟软件,可用于碎磨矿流程参数的数质量平衡计算、参数拟合和碎磨矿设备运行参数模拟计算。

3.3 磨机选型方案

结合客户要求的磨矿工艺参数和矿样试验结果,采用上述3 种选型方法,按照功耗法原理进行选型计算[3],推荐的磨机选型方案为:φ5.0 m×2.5 m 半自磨机1 台,主电动机安装功率1 000 kW;φ3.8 m×5.2 m格子型球磨机1 台,主电动机安装功率1 300 kW。

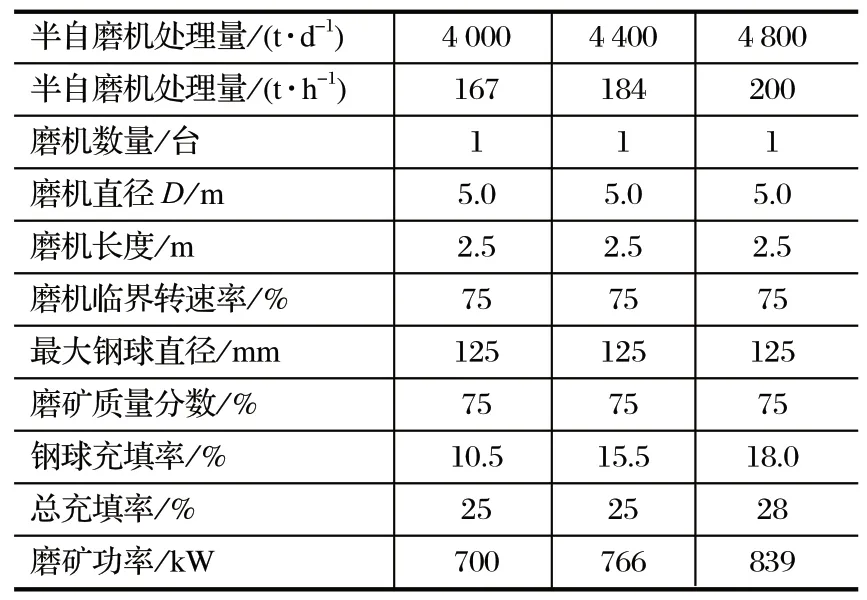

结合选型磨机规格,计算满足不同处理量下半自磨机运行参数如表2 所列(计算时取半自磨机排料圆筒筛筛缝尺寸为10 mm)。

表2 半自磨机运行参数及处理量计算结果Tab.2 Calculation results of operation parameters and throughput of SAG mill

由表2 计算结果可知,满足4 000 t/d 处理量时,半自磨机的钢球充填率为 10.5%,总充填率为 25%,对应半自磨机的运行功率为700 kW;满足4 400 t/d处理量(1.1 富裕系数)时,半自磨机的钢球充填率为15.5%,总充填率为 25%,对应半自磨机的运行功率为766 kW;满足4 800 t/d 处理量(1.2 富裕系数)时,需要半自磨机的钢球充填率为 18.0%,总充填率为28%,对应半自磨机的运行功率为839 kW。

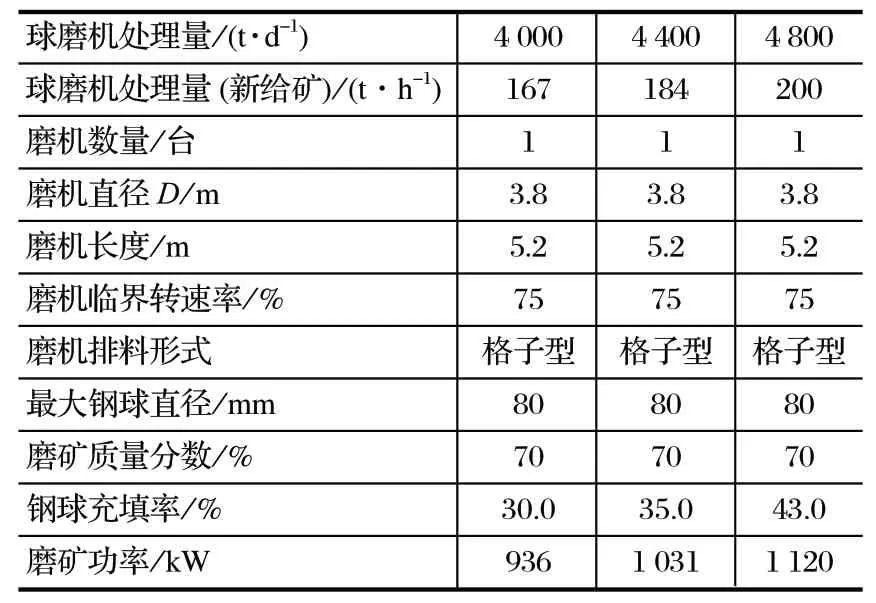

结合选型磨机规格,计算满足不同处理量下球磨机运行参数如表3 所列(计算时取P80=150 µm)。

表3 球磨机的运行参数及处理量计算结果Tab.3 Calculation results of operation parameters and throughput of ball mill

由表3 计算结果可知,满足4 000 t/d 处理量时,球磨机的钢球充填率为 30.0%,对应球磨机的运行功率为936 kW;满足4 400 t/d 处理量(1.1 富裕系数)时,球磨机的钢球充填率为 35.0%,对应球磨机的运行功率为1 031 kW;满足4 800 t/d 处理量(1.2 富裕系数)时,需要球磨机的钢球充填率为 43.0%,对应球磨机的运行功率为1 120 kW。

经过上述计算分析,确定所选磨机规格合适的处理能力为4 000~4 400 t/d,最大处理能力为4 800 t/d,但最大处理能力要求磨机的钢球充填率较高。经过专家论证,以及客户和项目设计方的综合评估后,客户同意上述磨机选型方案,并按照该选型方案与中信重工签订了磨机采购合同。

4 磨机现场运行效果及磨矿工艺优化

4.1 现场运行效果

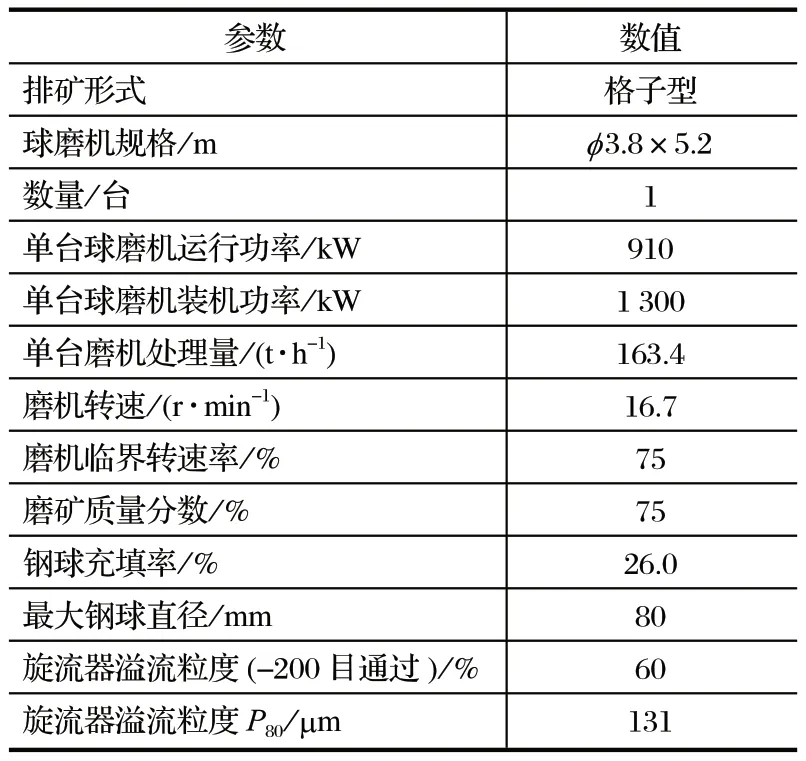

2017 年10 月,项目开始投产运行,经过几个月的调试,磨矿系统接近达标达产。2018 年1 月,现场调研该矿山半自磨机运行参数如表4 所列,球磨机运行参数如表5 所列。

表4 半自磨机现场运行数据Tab.4 Field operation data of SAG mill

表5 球磨机现场运行数据Tab.5 Field operation data of ball mill

现场调研数据表明,至2018 年1 月,磨矿系统处理量达到3 920 t/h,接近设计处理量4 000 t/d;两台磨机的电动机负荷率均在 70% 左右,表明半自磨机和球磨机负荷分配基本平衡;70% 的负荷率较低,说明磨矿系统有进一步提产的空间。

4.2 磨矿工艺优化

根据上述调研参数及选型计算参数,并与现场技术人员进行技术交流,确定了该矿山磨矿系统优化提产措施如下[4]:

(1)降低半自磨机新给矿粒度[5]根据现场提供的一段粗碎破碎机产品粒度分布数据,显示当时破碎产品粒度P80约为 120~125 mm,颚式破碎机工作时紧边排矿口尺寸为125 mm,结合破碎机型号,建议将破碎机紧边排矿口尺寸调整为 90~100 mm,以减小颚式破碎机排矿产品粒度,降低半自磨机的给矿粒度。同时,建议优化采矿时的爆破参数,减小爆破后的原矿粒度,提高原矿中的细粒级含量,降低磨矿系统能耗,提高处理量。

(2)提高半自磨机和球磨机钢球充填率 半自磨机和球磨机的钢球充填率低,磨机运行功率低,要进一步提高处理量,必须额外补加钢球量,提高磨机的钢球充填率,将磨机的电动机负荷率提高至 90%。提高钢球充填率的同时增加了给矿量。

(3)提高钢球质量,降低碎球率 现场调研时发现,磨机筒体内的碎钢球较多,过多的碎球降低了磨矿介质的碎磨作用,因此需提高钢球质量。

(4)放粗磨矿产品粒度 球磨机磨矿产品细度为 -200 目通过 60%,设计要求磨矿产品细度为 -200目 55%~ 60%,实际磨矿产品粒度较设计值偏细。结合浮选指标,适当放粗磨矿产品粒度,提高磨矿系统的处理量。

(5)放大圆筒筛筛孔尺寸,将半自磨机负荷部分转移至球磨机 球磨机产品粒度放粗后,球磨机能耗降低,富余量增加,可以将半自磨机部分能耗转移至球磨机,重新调整半自磨机和球磨机的负荷分配。通过增加半自磨机分级圆筒筛的筛孔尺寸,放粗半自磨机产品粒度,降低半自磨机能耗,同时也可降低半自磨机排料端筛孔堵塞的概率,提高筛分效率。

经过现场磨矿工艺参数优化调整,2018 年 7 月份再次调研该选厂时,磨矿系统平均处理量达到4 800 t/d。半自磨机钢球充填率较高,为 18%,运行功率为840 kW;球磨机钢球充填率为 35%,运行功率为930 kW,磨矿产品粒度 -200 目通过 55%。半自磨机运行参数与表2 中的计算参数一致,球磨机运行参数与表3 中的计算参数略有偏差。

5 结论

(1)通过落重试验、磨蚀试验和邦德球磨功指数试验,确定了某铅锌矿的矿石性质参数,结合该矿山要求的磨矿工艺参数,进行了磨机的选型计算,为磨矿工艺设计提供了合理的磨机选型方案。

(2)磨机选型计算时,预测常规运行参数下磨矿系统处理量为4 000~4 400 t/d,最大处理量为4 800 t/d。项目投产运行后,实际处理量为4 000~4 800 t/d,运行数据与前期选型计算数据基本一致。

(3)根据磨矿试验及磨机选型计算结果,结合该铅锌矿现场运行初期调研数据,提出了磨矿工艺的优化提产措施,并将该措施成功应用于该矿山的优化提产中。

(4)磨矿试验及磨机选型技术在该矿山碎磨工艺中得到了成功的应用,该技术研究同时还需要结合矿山运行数据库进行不断的验算、修正和优化,从而更好地服务于其他新矿山的建设和现有矿山的工艺优化。