大推力液体火箭发动机结构中的力学问题

李 斌 闫 松 杨宝锋 3

1 航天推进技术研究院, 西安 710100 2 液体火箭发动机技术重点实验室, 西安 710100 3 西安航天动力研究所, 西安 710100

1 引 言

大推力液体火箭发动机是载人登月、深空探测等重大航天活动的主动力形式(李斌等2011). 以75吨级常温四氧化二氮/偏二甲肼发动机为主动力的CZ-2,CZ-3和CZ-4运载火箭完成了各类卫星发射任务, 实现了载人航天与探月工程的伟大壮举(谭永华 2013). 为了进一步提高我国运载火箭的能力, 九十年代以来我国研制了120吨级低温液氧煤油补燃发动机, 作为CZ-5,CZ-6和CZ-7新一代运载火箭的主动力装置. 2020年11月24日, CZ-5遥5运载火箭成功托举嫦娥五号月球探测器呼啸升空. 根据载人登月等重大航天活动和大规模进入空间的发展需求, 我国目前开展了500吨级补燃循环泵后摆液氧煤油发动机和200吨级发生器循环液氧液氢发动机的预先研究(谭永华 2013). 与常温推进剂发动机相比, 大推力低温液氧煤油发动机采用补燃循环提高了发动机比冲, 但总装结构更加复杂, 同时发动机的推力、推质比和寿命等指标均大幅提高,且要求混合比和推力可大范围调节. 在发动机研制过程中, 高压高速液体流动(100 MPa,40 m/s)、高速燃气流动(4500 m/s)、大功率涡轮泵(200 MW)和高压燃烧(50 MPa)等因素导致发动机中的力学问题十分突出, 并造成地面试车时多次严重的结构失效(图1). 如何实现发动机轻量化的同时保证其结构完整性, 牵涉到发动机静、动强度分析、流−热−固耦合分析、转子动力学、涡轮颤振、疲劳寿命分析等一系列技术. 本文结合大推力泵后摆发动机的研制, 对复杂力热环境下发动机结构中涉及的力学问题进行概括、分析和总结, 指出大推力发动机研制的力学需求和未来研究方向.

2 发动机力学特点分析

2.1 推力载荷、热载荷及流体静压力共同作用

大推力液体火箭发动机是由薄壁夹层、空间走向的管路、高速转子、空间桁架等力学性能各异的部件组成的复杂结构系统, 力学问题十分突出, 补燃循环发动机更为显著. 图2归纳总结了大推力发动机各组合件的力学特点,其工作状态有如下多个极端参数: 温差大, 温度范围从−253 ℃液氢到3300 ℃热燃气, 接触/相邻部件间显著的温度梯度(李斌 2014); 压力高, 推力室室压超过20 MPa, 燃气发生器室压达50 MPa, 燃料二级泵出口管路压力可达70 MPa以上; 起动瞬间极端的热冲击载荷( >3800 ℃/s); 涡轮泵高转速( >17 000 r/min)和极高的功率密度; 极端的声学环境等.

2.2 多源激励动载荷、传递路径复杂

燃烧室和燃气发生器中的燃烧振荡、涡轮泵轴系周期性高速旋转、涡轮泵流体激振(黄道琼等 2019)、阀和管路内流体脉动与冲击等激励载荷(Inoue et al. 2007), 导致(1)发动机振动量级大, 如120吨级液氧煤油发动机氧泵存在约400 g (20 Hz ~ 10 kHz, RMS)的加速度振动响应;(2)载荷传递路径十分复杂, 从燃烧室、发生器和涡轮泵三个主要激励源产生的动载荷在整个发动机中传播, 图3所示为某发动机热试车时稳态工作阶段燃烧室轴向振动加速度瀑布图, 可以看出该位置响应中叠加了燃烧室高频激励、涡轮泵基频、倍频及随机激励信息; (3)振动频带范围宽, 从低频到高频都有很高的能量.

图3

3 静力学分析

3.1 整机结构载荷分析

整机静力学分析通过建立整机结构分析模型(图4), 分析发动机工作时推力载荷、管路内部压力载荷、热载荷和火箭加速时惯性载荷等作用下结构的变形是否协调, 以确定各组件状态及相关固定拉杆或支板状态. 工作时, 燃气弯管在温度、压力载荷的共同作用下会伸长, 导致涡轮泵以及与涡轮泵相连接的组件跟随发生位置移动, 同时燃气摇摆装置、机架等摇摆及传力组件在工作大推力载荷下均会产生位移, 导致发动机产生较大变形(图5), 整机变形是否协调对发动机可靠性影响很大. Yoo & Jeon (2020)通过对750 kN发动机整机结构分析, 对支架进行修改, 解决了热试车中结构变形不协调导致的泄露问题. 整机结构载荷分析的另一个重要作用是提供组件结构强度分析所需的界面载荷(Ingram et al. 2006).

图4

图5

目前结构分析载荷来自对涡轮泵、燃烧室等各个部件单独流场仿真, 实际上由于液体火箭发动机在小空间容纳了非常高能量级的部件, 部件之间存在很强的相互作用, 如一个大的转角会在管路中引入一个很强的二次流, 组件之间的不匹配可能导致灾难性的后果. JAXA (Japan Aerospace Exploration Agency)尝试进行整机的三维流动分析, 以降低发动机系统失效的风险.为了分析整个发动机, CFD程序必须能够处理很宽范围内的压力、温度和马赫数. 在涡轮泵进口, 流体处于液相, 马赫数约为0.01, 而超音速涡轮的局部最大马赫数达到2.0左右, 此外还必须对泵−涡轮功率平衡和燃烧室内的燃烧进行求解. 最终大规模计算在超级计算机系统完成, 由此得到整机的压力、流体温度和结构温度分布如图6所示(Tani et al. 2011, 2012, 2013), 整机流场仿真可以为组件静力学分析提供更加准确的压力和温度载荷.

图6

3.2 组件静力学分析

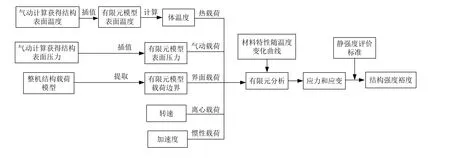

发动机系统包含大量部组件, 且承受复杂的热载荷和机械载荷, 发动机结构分析需要大量的工作进行详细建模. 组件静力学分析主要用于在发动机设计阶段校核关键结构的静强度, 且在发动机研制过程中随着设计改进静力学分析往往需要迭代. 利用气动模型产生结构模型所需的载荷, 气动分析包括对喷管、阀门、重要管路、转子叶片、静止导叶等进行CFD仿真分析, 计算的压力和温度结果为结构强度分析提供边界条件. 图7给出了目前发动机部件结构静强度分析的基本流程, 图8给出了涡轮静子温度云图及压力、热载荷下变形云图. 后续发动机静强度分析仍需在以下三方面进一步完善: (1)提高整机结构载荷模型精度的同时缩小模型规模, 并搭载热试车对关键界面载荷进行验证; (2)完善材料特性(如线膨胀系数)随温度的变化曲线, 特别是低温下材料特性; (3)进一步完善液体火箭发动机静强度评价标准, 建立极端工作环境下结构静强度评价体系(Aggarwal 2006).

图7

图8

上述的部件静力学分析方法实际上属于单向耦合计算, 即流、热与结构完全解耦, 而实际中发动机中的流−热−固耦合问题大多数都属于强耦合问题, 流场和结构的计算需要迭代. 工程中采用单向耦合分析主要是基于以下原因: (1)大推力发动机中高雷诺数流动使得为了捕捉复杂流动所需的流场仿真资源极大, 如仅120吨级发动机氧泵的全流场仿真网格节点数已经超过了3000万, 这使得流场与结构之间的迭代计算变得异常困难; (2)流体/结构双向耦合分析工具不成熟, 双向耦合分析所需周期长, 且极易出现无法预料的收敛问题, 这在工程研制中是难以忍受的;(3)当前的单向耦合分析方法在时间和计算精度上基本能满足工程研制需要.

对于工程中重点关注的结构强度问题, 这种简化流体与结构之间复杂相互作用的计算方法在多数情况下是可以被接受的, 不足之处是可能导致结构过度保守. 但如果关心的是结构变形对流场的影响, 或结构对流场的瞬态响应, 采用双向耦合显然是更合适的. 发动机中的这类复杂流动包括了泵的诱导轮汽蚀流动、涡轮部件中含有激波的可压缩流动、波纹管中涡脱落以及超音速喷管中的分离流动等. 强度分析的后续目标是将液体火箭发动机部件结构分析从目前的单向耦合方案转向整个产品设计周期的双向耦合模拟, 初步选择的典型结构包括诱导轮、波纹管和喷管等, 这些结构的共同特点是刚度相对较弱, 且流场的非定常效应非常明显.

4 整机动力学分析

4.1 低频特性

在火箭飞行过程中, 随着推进剂消耗火箭质量会有大幅度地减少, 导致箭体纵向固有频率在4.5 ~ 9 Hz范围内变化. 新一代运载火箭在进行姿态控制时, 不仅芯级发动机摆动, 同时需要助推级发动机协同参与姿态控制(李家文 2011). 如果火箭发动机结构存在该范围内的低阶频率, 会严重影响火箭控制系统的稳定性, 给运载系统安全造成威胁. 2005年在某大推力泵前摆发动机研制过程中曾出现6 Hz低频谐振问题, 解决思路是在发动机性能不变, 质量增量最小的前提下, 对发动机结构进行动力学修改以达到火箭总体要求的低阶固有频率. 通过建立发动机整机结构动力学低频模型, 进行常平座刚度、工艺拉杆角度等参数灵敏度分析, 最终采用机架和常平座一体化的结构修改方案, 并进行了试验验证, 成功提高发动机的一阶固有频率(图9). 根据6 Hz问题研制经验, 后续在大推力泵后摆发动机研制初期, 在总装方案阶段, 通过建立整机低频模型, 对总装结构布局进行仿真优化, 以满足火箭总体对发动机的低频要求.

图9

4.2 整机精细化动力学模型

振动环境下发动机动强度分析的关键是建立在感兴趣频率范围内精确的有限元模型, 发动机结构动力学建模方法和模型修正技术一直是研究的重点(杜大华等 2018a, 闫松等 2018). 如图10所示为SSME (space shuttle main engine)发动机整机结构动力学模型的发展过程, 从最初的梁单元模型, 到实体和壳单元模型, 最终建立了包含较细管路的精细完善的整机模型(Baker & Pray 2011).

图10

为了获得MC-1发动机精确的整机模型, NASA进行了超过5轮的模型修正, 并单独开展了高温下复合材料喷管的模态试验用于修正喷管的结构动力学模型, 最终建立了包含燃烧室、喷管、涡轮泵等结构的整机模型, 理论和实测固有频率前10阶的最大误差不超过5% (Frady et al. 2002).

大推力发动机结构动力学建模的难点在于发动机组成结构复杂、连接与约束形式多样化,特别对于螺旋铣槽、夹层结构等, 缺乏有效的建模方法. 整机模态试验能获得最多十几阶的低阶固有频率和振型, 而整机模型中不确定的参数达近百个, 造成模型修正问题欠定. 此外, 准确的模态试验结果是进行模型修正的依据, 而传统粘贴加速度传感器的模态试验难以获得如推力室、空间管路等复杂结构精确的模态振型. 针对以上问题, 西安航天动力研究所(Yan et al. 2017, 闫松等 2017)利用三维扫描测振方法获得复杂结构如推力室的模态参数(图11), 该方法具有振型空间分辨率高、测点定位准确等优势, 特别适用于液体火箭发动机中弱刚度结构和复杂弧面结构的模态试验、相关性分析和模型修正. 为了构建精确的整机模型, 增加模态试验所得的实测信息, 尝试采用从部件到整机分层级模型修正的方法. 如图12, 对关键承载部件如推力室、涡轮泵和机架等, 建立其动力学模型后, 采用各部件的模态试验结果对理论模型进行修正, 而后通过动力学缩聚减少部件的单元规模. 对于发动机中的细管路、阀门和连接结构, 由于其对整机的动力学特性影响较小, 单元数也较少, 直接建立其有限元模型, 最终组装得到整机的结构动力学模型,前10阶理论和实测频率和振型吻合地很好.

图11

图12

4.3 多源载荷等效

内部激励环境下的响应计算的难点在于涡轮泵、燃烧室和燃气发生器等激励源处的激励力不能直接测得, 热试车时加速度测量结果实际上是激励源附近的响应而非激励, 并且有限元模型也不计算这些位置固定时的模态(Baker & Pray 2011). 早期NASA在计算MC-1发动机的界面载荷时直接将MC-1的加速度环境载荷作为输入力, 计算所得界面载荷值异常大, 正是说明了不能直接将响应作为输入载荷进行计算(Christensen et al. 1998). 进行内部激励环境下响应计算的合理方法是使用发动机与箭体对接面固定的一组模态来计算响应, 该方法需要将在激励源附近测得的加速度转换成涡轮泵、燃气发生器和燃烧室相应位置的力, 即多源载荷等效技术, 这是进行液体火箭发动机内部激励仿真遇到的主要挑战.

Christensen等(2007)给出了几种再现发动机加速度振动环境的方法, Belelloch (2009)提出了一种进行发动机振动响应匹配的方法. Yan等(2016)在发动机多源载荷等效中, 分别采用Tikhonov正则化, 加权频响函数矩阵和优化选择响应测点组合等多种方法提高载荷的识别精度, 并开展了实验室条件下发动机多源载荷识别的验证工作. 试验示意图如图13所示, 液体火箭发动机倒扣于地面工装上, 3个电磁激振器分别在燃烧室、涡轮泵和燃气发生器处施加激励载荷. 在涡轮泵上施加510 Hz的定频载荷, 在燃烧室和燃气发生器处施加随机载荷. 最终通过多源载荷识别, 同时得到了发生器和燃烧室处的随机载荷与涡轮泵处的定频激励载荷, 且识别结果与施加的激励力载荷一致性很好, 如图14.

图13

图14

5 关键部件的力学问题

5.1 燃气摇摆装置

燃气摇摆装置(图15)是大推力泵后摆发动机的核心组件, 它既是发动机推力矢量传递的关键组件, 又是燃气路摇摆变形的补偿环节, 传递推力载荷大, 工作介质涉及高温富氧燃气、液氧、低温气氧, 工作压力高(20 MPa以上), 同时又能满足一定角度的摇摆需求.燃气摇摆装置主要包括三部分结构:

图15

(1)传力组件(图16), 下法兰与推力室连接, 承受推力室产生的推力, 通过传力下叉将推力传递到常平环, 常平环通过传力上叉将推力传递到传力外环, 传力内环与传力外环为整体焊接件.传力外环将推力传递到机架, 而后传递到箭体或试车台架, 在大角度摇摆时传力组件存在局部区域应力偏大的问题.

图16

(2)波纹管组件, 由波纹管和铠装环组成, 波纹管为多层S型波纹管(图17), 在生产过程中将铠装环嵌入, 波纹管组件承受燃气的压力, 同时补偿摇摆时的变形. 波纹管的薄壁特点决定了波纹管在塑性范围或接近塑性的应力下工作, 波纹管的研究包括波纹管层数对力学性能影响分析及波形优化等.

图17

(3)热防护结构, 为了改善波纹管组件的热环境, 采用液氧进行冷却, 从燃气发生器球壳处取液氧, 分别从上下法兰处通入波纹管组件和上下导流筒之间(图15), 降低波纹管组件的工作温度, 上下导流筒同时起到了降低燃气流动阻力的作用. 导流筒设计为薄壁收缩管, 悬臂端的振动可能引起结构的疲劳破坏.

目前我国120吨级高压燃气摇摆装置已通过热试考核, 但研制过程中仍然存在软管分离载荷及摇摆力矩偏大的问题, 且针对可重复使用的需求, 后续仍需开展以下研究: (1)进一步降低摇摆软管分离载荷; (2)降低大角度摇摆时传力上叉、下叉局部应力, 提高安全系数; (3)降低燃气摇摆装置结构重量及摇摆力矩; (4)高压条件下摇摆软管寿命量化评估及试验验证.

5.2 涡轮泵中的典型力学问题

涡轮泵是泵压式液体火箭发动机中涡轮和泵组合的总称, 其主要功能是将推进剂贮箱中低压推进剂增压后输送给主燃烧室和燃气发生器. 大推力发动机涡轮泵设计转速达17 000 r/min,工作时整个轴向存在极大的热梯度, 氧泵浸泡在温度为−180 ℃的液氧中, 而涡轮端入口燃气的温度达500 ℃以上. 对于补燃循环发动机, 驱动涡轮的燃气来自燃气发生器中液氧和煤油的燃烧产物, 涡轮入口压力在35 MPa以上. 大推力液体火箭发动机涡轮泵面临极高功重比的挑战, 其总的力学设计目标如下:

(1)静止部件和旋转部件能承受严重的热冲击载荷(Reynolds 1966), 如预冷时涡轮承受长时间液氧的低温环境载荷, 发动机迅速起动瞬间承受高温热燃气冲击.

(2)转子部件和壳体在离心力和高压流体作用下具有足够的静强度, 且高压下壳体局部不可避免的出现屈服(图18), 在强振动环境中屈服部位有足够的疲劳寿命.

图18

(3)常温装配的涡轮泵在工作内压载荷下壳体存在较大径向变形, 确保静止−旋转件间在所有工况下间隙合理的基础上减少泄露.

对涡轮泵中具体力学问题的研究涉及转子动力学、流体激振、诱导轮汽蚀振荡、轴向力平衡和涡轮颤振等问题.

5.2.1 转子动力学

转子动力学研究高速转动下转子系统的稳定性和共振问题, 内容包括转子系统的建模分析、临界转速和不平衡响应计算等. 转子动力学特性与轴系以及转子支承状态密切相关, 并直接影响涡轮泵总体方案和布局. 涡轮泵研制中大多数故障都是由于转子振动过大引起的, 即使转子的振动在短时间内超出允许值, 也可能导致轴承损坏、密封失效、转子自身断裂等故障.

大功率、高转速的氢涡轮泵中的转子动力学问题更为突出, 由于液氢黏性和阻尼都较低, 造成氢泵的阻尼非常小, 其稳定性控制难度更大(夏德新 2001). 20世纪80年代, 美国在SSME发动机液氧、液氢涡轮泵的研制中陆续出现了一系列转子异常振动问题, 导致试车失败甚至发生爆炸(赵经明 2018), 其中最受关注的是液氢涡轮泵的严重次同步振动导致转子发生失稳破坏.Childs (1993)通过研究发现, 该低频失稳现象是由于高压差下涡轮泵中小间隙环形密封引入的交叉刚度所导致, 最终通过在密封前设计安装预旋装置解决了失稳问题. 日本、韩国以及我国液体火箭发动机的研制中, 都经历过由于涡轮泵转子动力学问题导致涡轮泵失效问题(图19), 并造成研制周期增加, 甚至试车、飞行任务失败.

图19

后续涡轮泵转子动力学的研究需要关注以下几个方面: (1)转子动力学特性计算及其影响因素分析. 我国液氧煤油发动机氧涡轮泵转子工作在一阶临界转速附近, 为保证转子运行可靠性以及满足后续涡轮泵性能提升需求, 需要建立高精度的转子动力学特性预测方法, 充分考虑高压高转速下密封等小间隙流动的耦合作用、叶轮浸液流体软化作用以及轴承动特性等, 准确预测转子系统临界转速以及动力学响应特性; 此外, 转子预紧力、装配工艺、工作环境的影响也是涡轮泵转子动力学研究中需要关注的方面. (2)密封及转子系统稳定性分析, 对于低温柔性转子系统,在轴承阻尼较小的情况下, 泵内小间隙密封引入的交叉刚度会造成转子失稳, 世界各国在研制氢燃料涡轮泵等柔性转子系统时均遇到该问题. 早期我国火箭发动机涡轮泵大多采用刚性转子系统, 缺乏柔性转子的研制经验以及对相应的密封−转子稳定性问题的深入研究. (3)转子动力学试验研究, 根据氢涡轮泵设计经验, 单纯依靠分析与计算无法彻底解决转子动力学问题, 除了在设计时进行大量的分析和计算外, 还需突破高速转子动力学试验相关技术(郑继坤和吴建军 2005).

5.2.2 动静干涉流体激振

动静干涉流体激振是旋转机械中常见的一种激振现象, 它是由于转子与静子之间相对位置变化引起的不稳定流动, 进而激励结构发生振动. 大推力发动机涡轮泵主要关注泵端流体激振现象, 其表现为以叶轮叶片通过频率及其倍频为主导频率的振动现象.

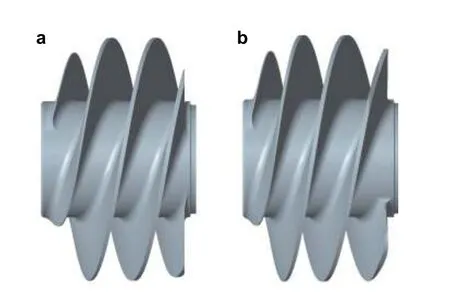

关于离心泵动静干涉流体激振的研究, 国内外学者针对各种类型离心泵研究了不同结构参数对泵内叶轮/隔舌或叶轮/导叶间的动静干涉效应的影响, 取得了丰富的研究成果. 然而, 相关研究主要集中在结构较为简单的低转速民用离心泵, 对于液体火箭发动机涡轮泵这类高速复杂离心泵的研究相对较少. 高速离心泵的泵内流动更为复杂, 需要更精细的数值计算方法以及更多的计算资源. 日本JAXA (Kato et al. 2003, Nishimoto et al. 2007, Yamanishi et al. 2008)在研制LE-7A火箭发动机时, 通过开发流场仿真软件FrontFlow/Blue, 基于大涡模拟方法对该型号发动机氢燃料泵进行了流场仿真, 准确捕捉到了泵内动静干涉现象, 并对其引起的压力脉动及动力学响应进行了预测. 在我国新一代液氧煤油发动机的研制过程中, 涡轮泵出现了显著的动静干涉激振现象, 其中氧泵振动量级过大, 尤其是高工况下18倍频振动突增, 严重制约了发动机性能及可靠性的提升. 针对该问题, 西安航天动力研究所对氧涡轮泵离心轮与扩压器间动静干涉流动机理进行了研究(Yang et al. 2019, 杨宝锋等 2019), 在此基础上突破了可抑制动静干涉激振的新型扩压器设计技术, 与传统的叶片式扩压器结构(图20(a))相比, 新型扩压器 (图20(b)) 在保证扬程效率不变的情况下显著降低动静干涉流体激振现象, 其中动静干涉主频幅值降低95%以上, 涡轮泵整体振动水平降低25%以上, 并且消除了高工况下振动突增现象.

图20

针对涡轮泵动静干涉流体激振研究, 仍需开展以下工作: (1)动静干涉流体激振的高精度数值预测方法研究. 目前公开文献的主流数值方法在复杂离心泵流场预测方面精度明显不足, 后续需针对高速复杂离心泵内高旋转强剪切流动发展相应的高精度数值模拟方法及流固耦合方法,以提高动静干涉流体作用下结构振动的预测精度. (2)动静干涉流体激振作用机理及影响因素研究. 目前仅初步掌握了叶轮与叶片式扩压器间动静干涉的作用机理, 对于叶轮与其他形式扩压器间动静干涉作用机理以及影响因素尚不明确, 后续可针对抑振机理以及扩压器结构优化进行研究. 此外, 可探索其他途径的抑振技术, 如从控制振动传播过程中的能量耗散方面进行振动抑制,进一步降低泵内流体激振水平.

5.2.3 诱导轮汽蚀振荡

大推力发动机涡轮泵中, 通常在离心轮前安装诱导轮以提高离心轮的抗汽蚀性能. 诱导轮的存在允许涡轮泵工作在很高的转速及低入口压力下. 对于大范围变工况涡轮泵, 泵在非设计工况下的抗汽蚀性能较差, 诱导轮的汽蚀问题会造成诱导轮流道堵塞, 泵扬程迅速下降和汽蚀不稳定. 此外气泡从低压到高压区高速运动, 随后在高压区破灭会造成叶片的机械损伤(图21)和异常振动等问题.

图21

汽蚀不稳定通常是非定常且周期性的, 旋转空化和空化喘振是发动机中最常见的类型, 其中旋转空化最受关注(Vermes 2017). 旋转空化发生时, 空化区常按转动方向以轻微超同步或同步转速(1.0 ~ 1.4倍转速)在叶片间迁移, 也可能按转动逆方向以亚同步转速迁移. 旋转空化使得诱导轮稳态流动的对称性遭到破坏, 造成流量在各流道中的不均匀分布, 从而产生具有一定周期性的不平衡径向力, 其外在表现主要是超同步转动频率的局部振动(陈晖等 2009). 对于低温介质如液氧和液氢, 由于其物性参数随温度和压力变化比常温水更敏感, 汽蚀特性与常温介质的汽蚀特性有明显区别, 需要考虑汽蚀过程中的热力学效应(Xiang et al. 2019, 项乐等 2020). 最近的某些试验研究表明, 同步旋转汽蚀受流量影响, 流量越大, 同步旋转汽蚀越强(李欣等 2017).

在LE-7发动机氧泵研发过程中, 出现了由于旋转汽蚀导致的超同步轴振动问题, 振动频率与转速频率比在1.0 ~ 1.2之间, 通过对上游壳体结构改进几乎消除了轴的振动问题(Hashimoto et al. 1997). MC-1发动机研制中曾遭遇旋转汽蚀及汽蚀喘振问题(Zoladz 2001). 我国大推力液体火箭发动机研制过程中, 也曾遭遇旋转空化问题. 热试车中氧泵轴端位移表现出强烈的1.13倍频, 采用新型诱导轮方案(图22)后1.13倍频消失, 诱导轮的旋转空化问题得到明显抑制(图23),发动机氧泵水试和热试车位移振动量级均下降40%以上, 氧泵各方向振动加速度1倍频、3倍频、6倍频及12倍频幅值均减小.

图22

图23

虽然我国大推力发动机研制中通过对诱导轮改进抑制了泵振动位移, 但目前关于旋转空化的物理机理仍不完全清楚, 导致又出现一系列新的问题. 基于高速摄像和动态参数采集的试验技术是研究汽蚀不稳定的主要方法, 最近西安航天动力研究所搭建了国内首座可控温诱导轮汽蚀可视化试验台, 深入研究了不同工况下诱导轮内部汽蚀流动特性, 揭示了旋转汽蚀的发生过程及其特征频率的产生根源(Xiang et al. 2021, 项乐等 2019, 张亚太等 2020). 如图24所示, 三个叶片上汽蚀长度呈现出显著的沿周向传播的周期性波动特征, 单个叶片汽蚀区波动频率为0.18倍叶轮转频, 汽蚀区波动传播方向与叶轮旋转方向一致, 即汽蚀区波动传播速度快于叶轮转速, 因此整体来看旋转汽蚀特征频率为1.18倍频. 目前的研究工作已经揭示了旋转汽蚀工况下诱导轮内汽蚀区演变过程, 但是关于各类汽蚀不稳定现象发生工况预测判据的理论研究还比较鲜见,Tsujimoto等(1993)和Watanabe等(2001)建立的一维理论模型应用于工程时具有很强的局限性, 同时目前CFD方法在捕捉诱导轮汽蚀不稳定现象方面有明显的不足, 亟待进一步发展. 通过大量实验、仿真和理论研究揭示汽蚀不稳定的发生机理, 并最终建立诱导轮和相关壳体的设计准则以抑制旋转空化不稳定是高性能涡轮泵研制中汽蚀的研究目标(Herda & Gross 1996, Jakobsen & Keller 1971).

图24

5.2.4 大范围轴向力平衡

补燃发动机氧泵出口的压力可达40 MPa以上, 主轴上的组件中较小的不平衡面积就可以产生很大的轴向力. 涡轮通常采用低压比、大流量小反力度, 工作时涡轮也会产生轴向力, 仅靠止推轴承承受氧泵和涡轮工作时产生的轴向力是不现实的(黄智勇等 2004). 大范围变工况工作的涡轮泵其轴向力一般通过平衡活塞调节, 平衡活塞由离心轮后盖板和壳体组成(图25). 其原理是通过调整离心轮后高、低压间隙来保证止推轴承的轴向载荷处于一定范围之内. 当泵工况变化时, 出现的不平衡轴向力就会使轴移动, 导致平衡腔内压发生变化, 进而作用在离心轮后盖板上的轴向力发生变化, 补偿产生的不平衡轴向力.

图25

美国和俄罗斯均开发了针对各自产品的轴向力平衡程序, 能够在涡轮泵研发中对轴向力平衡问题快速迭代. 马歇尔空间飞行中心采用自研程序GFSSP (generalized fluid system simulation program), 建立了包含边界节点、内部节点和所有分支的模型, 计算了MC-1发动机涡轮泵起动过程中的内部流场并评估了剩余轴向力(Van Hooser et al. 1999). Brunner (1966)通过理论计算与试验测量对M-1发动机涡轮氧泵的轴向力与时间关系开展了相关研究, 通过试验测试不同工况下涡轮氧泵的启动瞬态特性.

目前我国对工作时泵和涡轮产生的轴向力难以准确理论预估, 且常温、常压下装配的涡轮泵在低温、高压下工作时, 平衡活塞的初始状态会发生变化, 无法对工作时平衡活塞的工作特性进行准确预测. 后续需要在以下几个方面深入研究: (1)设计平衡活塞地面试验器, 难点在于转子位移的精确控制与测量, 转子轴向力的测量等; (2)开展轴向力的预测分析, 这需要对主流(通过诱导轮、离心轮和涡轮叶片的流动)和小流路(轴承和密封的流动)进行高精度流场数值模拟,计算中包括了缝隙流动、静叶和动叶交界, 相变、流体的掺混和热交换等, 由于液氧物性参数受压力、温度的影响较大, 仿真计算存在较大难度; (3)起动与关机等瞬态工况下, 涡轮泵轴向力特性变化规律研究. 大功率涡轮泵轴向力平衡系统的研制目标为平衡能力强, 反应灵敏, 可靠性高,能适应发动机大范围变工况.

5.2.5 高压超音速涡轮颤振

受迫响应(Brown & Schmauch 2012)和颤振是高性能涡轮力学分析的难题. 涡轮承受多种导致高周疲劳的载荷源, 如发生器传递过来的脉动压力, 分支管流动不稳定, 动静干涉以及涡轮叶片尾缘的涡脱落导致的动应力等(Marcu et al. 2005). 对涡轮盘受迫响应振动幅值和应力的评估是一个多学科问题, 结构上需要考虑固有频率、振型和结构的阻尼, 流场上需要考虑气动力的幅值和气动阻尼, 综合分析才能有效评估受迫响应的动应力和涡轮的疲劳寿命(Laumert 2002).

涡轮的颤振必须与受迫响应(如动静干涉或非稳态涡脱落等)区分开, 颤振是气弹不稳定, 是叶盘系统某一阶模态开始发生线性不稳定, 在很高的气动载荷下, 由于系统“负阻尼”振动幅值不断增加, 能在几秒钟内导致叶盘破坏或极限环振荡(Mårtensson 2006). 由于涡轮盘颤振, 在超过17 000 r/min的转速下, 对发动机及火箭都是灾难性的. 这种发生在涡轮中的颤振与发生在外部流动(机翼绕流)的颤振是不同的, 在外部流动中, 颤振是弯扭模态耦合导致. 在涡轮内部流动中,结构刚性更大, 颤振发生主要是由于振动模态(如盘二阶径)与非定常的气动行为(如边界层分离, 激波运动等)相互作用造成(Ferria 2011).

大推力发动机涡轮一般采用小展弦比叶片且周围有围带, 刚性较大, 这样的设计看起来发生颤振的风险很小. 值得注意的是, 与喷气发动机中的风扇、压气机或涡轮叶片相比, 其相对流动速度为500 ~ 600 m/s, 压力一般低于4 MPa. 而液氧/液氢涡轮中的声速很高, 马赫数可超过2导致强激波, 相对流速2000 ~ 3000 m/s, 压力可达8 MPa量级, 使得高压超音速涡轮的颤振问题成为一个必须被认真对待的问题(Mårtensson 2006). 如图26给出了超音速涡轮复杂的流动模式,图中给出了超音速流动区域, 涡轮中的流动牵涉到超音速流动的突然转向、流动分离、激波的运动与结构的振动相互影响等问题, 这种超音速流动中的激波与湍流边界层的相互作用可能会带来严重的问题. 涡轮盘具有截然不同的节圆和节径两种振型(图27), 根据研制经验, 最不稳定的模态是盘的二阶径振型.

图26

图27

在涡轮设计阶段, 重要的是如何预测是否会发生颤振. 模态振型和减缩频率是两个重要的参数, 由于减缩频率非常低导致某些模态可能会出现负的气动阻尼(Groth et al. 2010). 确保系统各阶模态在所有工况的流速下阻尼都是正值, 对于预防颤振是非常重要的. 可以通过线性谐波欧拉方法计算由于预定的结构振动(即某阶振型)导致的谐波扰动, 进而计算每个循环周期的气动功和气动阻尼. 气动阻尼实质上表征的是气动力和结构运动的相位关系, 当计算所得气动阻尼是负值, 气动力在每个周期内会增加振动的幅值. 系统总的阻尼是气动阻尼和结构阻尼之和, 当总的阻尼为负值, 则预示颤振的发生.

工程中常用两种方法使涡轮达到气动稳定: (1)提供足够的结构阻尼, 结构阻尼包括了材料阻尼和摩擦阻尼, 盘和叶片结构本身存在材料阻尼, 但极其小, 对于Ni基材料通常阻尼小于0.1%(Mårtensson 2006). 接触导致的摩擦阻尼是非线性的, 且强烈依赖于振型, 采用分体式涡轮盘替代整体式涡轮盘对于提高2节径的阻尼已被证明是有效的. (2)引入有意的失谐可用于稳定不稳定模态, 失谐可以使造成行波的频率分离, 从而破坏该阶模态不稳定气动功所需的结构对称性. 失谐的缺点是可能引入新的模态使得受迫响应分析更加复杂. 目前尚缺乏有效的程序用于快速预测超音速流动下涡轮是否会发生颤振, 以及在此基础上的叶型优化设计方法. 工程中主要依靠增加摩擦阻尼抑制颤振, 失谐对于颤振的抑制作用仍需进一步开展理论研究和试验验证工作.

5.3 燃烧组件典型力学问题

5.3.1 推力室热疲劳及蠕变

推力室是燃料和氧化剂发生化学反应的场所, 燃气的温度可达3300 ℃以上, 从高温燃气到推力室壁具有非常高的热流密度, 且高性能要求推力室高室压, 可达20 MPa以上, 喉部热流达115 ~ 130 MW/m2. 因此大推力发动机推力室通常采用再生冷却与内冷却相结合的方式(陈建华等 2008), 确保整个推力室工作在一个合适的温度下. 由于不断降低航天发射成本的需求, 燃烧室寿命量化评估问题成为可重复使用发动机必须解决的关键问题.

图28中给出了推力室再生冷却通道横截面结构, 推力室由外壁和带肋条的内壁钎焊而成.外壁确保推力室的强度和刚度, 内壁采用热导率高的铜合金, 这种材料使得实际的内壁厚度不会导致过高的燃气侧壁温. 在发动机工作过程中, 内壁受到冷外壁的限制, 在轴向和径向方向的移动受限, 由温度导致变形而产生塑性变形. 由于高的热载荷和力学载荷, 在每次热试车时的启动冲击、关机和稳态工作阶段, 推力室内壁面的循环损伤逐渐累积直至内壁破坏.

图28

燃气侧传热分析涉及燃烧、流动和热传导等, 多数文献在进行燃烧室壁温分析时, 采用一维经验公式给出燃气侧热流和冷却剂侧表面传热系数. Kuhl等(2002)提出了一种再生冷却燃烧室的流固耦合有限元分析方法, 用于计算冷却剂流动以及冷却剂与燃烧室结构之间的热传导, 分析了燃烧室在循环热载荷和机械载荷下的弹塑性变形, 并将该求解策略用于预测欧洲Vulcain发动机的热传导和热-机械载荷导致的变形. Amakawa等(2017)采用耦合数值模拟方法研究了不同材料和内外壁接头结构对燃烧室蠕变损伤的影响.

夹层推力室壁的失效一般是薄内壁以“狗屋形式(dog-house pattern)”向推力室内突起, 主要包括三种失效模式: 低周疲劳、热棘轮以及高温蠕变(Asraff et al. 2010). 1972年, 美国空军利用Rocketdyne设计和制造的燃烧室开展了低周热疲劳试验(Fulton 1973a, 1973b). 燃烧室室压为5.2 MPa, 试验获得的疲劳寿命与两种锆铜合金的理论预测值进行了对比, 后来NASA载人航天中心要求更多的燃烧室继续这项工作(Hannum et al. 1976). 1973年, Lewis研究中心系统地调查了推力室寿命问题, 在可控的循环载荷下研究推力室疲劳寿命(Hannum & Price 1981). 1974年,Lewis研究中心对一个氢氧燃烧室进行疲劳试验, 采用RETSCP程序计算了氢氧燃烧室的循环应变范围, 线性损伤累积理论计算了疲劳损伤量, OFHC (oxygen-free high-conductivity)铜等温疲劳试验数据用于预测燃烧室低周疲劳寿命(Miller 1974). 而后为了明确燃烧室构型、室压、壁温和起动循环对疲劳寿命的影响, 制造了13个燃烧室, 循环热试直至失效, 试验包括6个OFHC燃烧室和7个Amzirc燃烧室, 研究发现OFHC铜燃烧室的失效不是典型的疲劳失效, 而是棘轮效应导致的蠕变断裂. Amzirc燃烧室的失效是由低周热疲劳引起的, 且实际寿命比采用等温试验疲劳寿命数据预测的寿命要短的多(Hannum et al. 1976). 2014年, 日本为了验证其可重复使用发动机具有100次飞行的长寿命耐久性, 利用疲劳曲线和蠕变曲线分别评估了燃烧室低周疲劳损伤和蠕变疲劳损伤, 实际燃烧室经过142次点火未出现明显的损伤, 远超过其100次飞行的预期目标(Kimura et al. 2015).

工程中提高燃烧室寿命的主要途径包括开发寿命更长的内壁铜材料(Ellis et al. 2012), 在内壁上沉积热障涂层以降低壁温(Greuel et al. 2002), 以及采用允许内壁变形的低刚度外壁(Popp 1996), 这些途径的最终效果必然是降低内壁应力、塑性应变和温度水平, 但各种措施有效性还需要大量试验进行验证. 目前国内如北京航空航天大学、西安交通大学和国防科学技术大学已经在燃烧室传热和寿命分析方面开展了一些研究(Cheng et al. 2013, Song & Sun 2017, 张亮等2014), 未来关于推力室热疲劳及蠕变的研究应通过大量开展材料热−机械疲劳试验和燃烧室缩尺件循环热试试验, 明确燃烧室构型、材料、燃烧室压力、壁温和启动循环等变量对疲劳寿命的影响, 进而提高对燃烧室失效模式、失效机理的认识. 同时, 在发动机热试中, 内壁温度和应变的测量非常困难, 需要探索新的测试技术. 在此基础上, 开发用于预测燃烧室寿命的工具, 实现燃烧室结构优化设计.

5.3.2 喷管流动分离侧向力载荷

喷管是将热能转化为动能的场所, 液体火箭发动机喷管采用先收缩后扩张的拉瓦尔喷管, 通过加速燃气产生推力. 液体火箭发动机瞬态起动、关机和深度节流过程中会出现流动分离, 瞬态条件下这种流动分离常呈现出复杂的不对称性, 产生严重的动力学载荷作用于喷管内壁, 导致应力波在整个发动机结构及箭体中传播(Baars & Tinney 2010), 对于大面积比喷管该问题更为突出. J-2S发动机出现过侧向力导致沿万向节撕裂的问题, SSME的侧向载荷导致出现疲劳裂纹以及喷管外侧燃料冷却通道供应管路断裂(Ruf et al. 2009). 俄罗斯的RD-0120发动机(Frey &Hagemann, 1999)、欧 洲 的Vulcain (Hagemann et al. 2003)和 日 本 的LE-7A (Watanabe et al.2002)等发动机研制过程中, 均遇到了比较严重的喷管侧向载荷问题.

当超音速燃气流经喷管扩张段, 流速增加而静压降低. 当喷管内壁面压力小于约40%的环境压力时, 喷管内就会出现气流分离. 发动机起动过程中, 随着燃烧室压力逐渐升高, 喷管内流场可能会依次经历自由激波分离(free shock separation, FSS)和受限激波分离(restricted shock separation, RSS)两种分离激波形态(Frey & Hagemann 2000, 林震等 2010). 图29为我国某大推力发动机起动过程中喷管内流场仿真结果, 当喷管压比增加, 自由激波分离转换为受限激波分离, 随着压比进一步增加, 受限激波分离转换回自由激波分离, 最终达到理想的扩张状态. 如果从一种激波模式向另外一种激波模式转变时需要一定的时间, 就可能存在相位差, 当喷管一侧仍然是自由激波分离时, 在喷管的另外一侧, 流动发生再附. 由于分离点距离喉部可能很远, 就会产生很大的侧向力. 侧向力的主要特征是量级很大, 持续时间很短(Frey & Hagemann 1998), 同时在受限激波分离流动的再附线附近, 喷管壁面暴露在相当大的热流环境中.

为了调查LE-7A发动机喷管脉冲似载荷的原因, 日本国家空间开发署(National Space Development Agency of Japan)制造了LE-7A发动机1/10缩尺推力室模型. 通过测量侧向力和壁面压力分布, 确认了RSS结构导致了非常大的脉冲侧向载荷, 同时发现通过控制混合比可以有效抑制侧向载荷. 通过对LE-7A喷管型面进行修改, 并开展多次热试车验证, 改进后的喷管未再出现脉冲侧向载荷(Tomita et al. 2002). Nguyen等(2002)通过直接测量侧向力载荷以及分析壁面压力的均值和波动情况, 观察到了随着压比变化侧向载荷存在三个明显的峰值. 第一个峰值来源于自由激波向受限激波分离转换, 第二和第三个峰值分别是由于第二个附着点和第一个附着点到达喷管出口造成, 同时得到FSS-RSS的转换时间大约是50 ms.

侧向力的大小与喷管型面密切相关. 截短理想喷管(Ahlberg et al. 1961)和最大推力喷管(Rao 1958)是目前高性能液体火箭发动机喷管常采用的两种型面. 试验表明, 最大推力喷管的侧向力幅值可达截短理想喷管的3倍(Frey et al. 2000), SSME, Vulcain和J-2S发动机喷管采用的均是最大推力喷管. 我国在研的500吨级及已经服役的120吨级大推力低温液体火箭发动机喷管均采用最大推力型面, 设计思路是限制喷管的面积比使得海平面条件下喷管内不发生流动分离, 但在起动瞬态和关机瞬态的过程中, 通过仿真分析均观察到了激波转换过程(图29).

图29

侧向载荷导致的两种常见的失效模式是喷管壁面的高周疲劳以及发动机伺服机构的过载失效. 为了节省制造和试验成本, 目前国内已经对侧向力问题开展了大量仿真研究和缩尺喷管试验研究(He et al. 2015, 程诚等 2019, 胡海峰等 2014, 贾睿东等 2020, 刘亚冰等 2008, 王艺杰 2010),后续研究重点应集中于: (1)不同型面喷管流动分离特性的试验研究, 以及这些缩尺试验结果如何扩展应用到全尺寸喷管的设计. (2)通过仿真手段如大涡模拟分析流动分离结构的演化过程,在此基础上开展侧向力载荷频率和幅值量化分析. 侧向力研究的最终目标是评估不同型面喷管的流体−结构耦合响应特性, 为喷管结构强度、热防护和伺服机构的设计提供支撑.

5.4 总装管路疲劳断裂

发动机工作过程中严酷的动力学环境使得许多结构处于超出疲劳极限的范围内, 从而导致结构寿命有限(Ryan et al. 1985). 其中, 总装管路断裂是大推力发动机研制过程中遇到的不可控问题之一(杜大华等 2018b, 徐云飞等 2017). 在大推力发动机研制初期的热试车中, 由于试车工况低, 时间短, 管路断裂问题并不突出. 但随着发动机研制工作深入, 在长程高工况下管路断裂问题逐渐暴露. 总装管路可分为刚性管路和柔性管路两种. 发动机上刚性管路的断裂主要出现在相对振幅较大的细管子上, 这类管路往往连接两个不同结构, 在异源载荷激励下发生疲劳断裂. 如发动机研制早期煤油预压泵平衡路导管一端连接在总装管路上, 另一端连接在煤油预压泵上, 非同源振动下平衡路管路与接头焊缝处在热试车中多次出现裂缝. 改进后将液涡轮导管引出的三通连接在燃料预压泵上, 后续试车中该导管未再出现断裂(图30).

图30

管路断裂问题的特征之一是激励频率高, 120吨发动机涡轮泵振动能量最高的12倍频超过了3400 Hz. 管路内部输运极高压力和流速的流体, 在高频机械振动和流体诱导高频振动下管路很快发生疲劳失效. SSME发动机研制过程中曾遇到发动机液氧管路入口分流导叶4000 Hz高频振动疲劳问题(Romano 1989, Ryan 1996). 工程中解决管路断裂的措施包括了管路合理走样、设置卡箍、加强结构设计以及将异源振动改进为同源振动等.

发动机柔性管路是为了适应发动机摇摆、温度补偿等设置的连接装置, 内部输运高压、高速的液体或气体介质. 多层S型波纹管一般在接近或超过材料屈服应力的范围内工作, 流体诱导波纹管振动和机械诱发的振动经常导致管路发生破坏(Eckard 1978) (图31). 波纹管内液体诱发振动, 是当波纹处涡脱落频率与波纹管的某一阶纵向固有频率相一致时, 波纹管发生强烈振动,属于旋涡脱落诱导振动, NASA已经开发了估算波纹管交变应力和疲劳寿命的半经验方法, 精度较高. 波纹管气体诱导振动的机理与液体诱导振动的机理不同, 气体流经波纹管的各个波纹时产生某种扰动,等距分布的波纹会放大某种波长的声波, 进而在波纹管中产生声学驻波, 导致高频压力振荡. 波纹管结构频率和声学振荡频率耦合时, 会造成结构疲劳破坏(Gerlach 1969, Kristiansen & Wiik 2007, 闫松等 2014). 具体解决措施包括采用多层波纹管, 在波纹管外采用铠装环和金属编织网套等增加摩擦阻尼的措施(Huang & Huzel 1992).

图31

500吨级发动机研制过程中, 更高的压力、流速和振动环境对总装管路设计提出了更高的要求, 目前管路设计的工程经验不能满足发动机总装管路设计要求. 未来针对发动机总装管路, 仍需开展管路“流−热−固”多场耦合的动力学行为研究, 揭示管路的多场耦合振动机理, 形成管路动强度可靠性评估技术体系, 最终实现发动机输流管路的长寿命抗振设计. 此外, 由于大推力发动机中复杂结构(如分支管、文氏管、波纹管)存在大量的不稳定流动特征, 导致的旋涡脱落和压力波动是非常值得关注的. 在特定的流动条件下, 这些不稳定会发展成为结构模态响应的谐波激励, 导致不稳定被放大造成关键管路失效. 针对该类问题, 尚不能形成统一的设计准则, 只能针对具体结构开展仿真和验证工作.

5.5 结构概率失效分析

3.2节所述的发动机结构强度分析基于确定性的分析方法, 采用多重最大预期载荷, 如最大压力载荷、最高温度载荷和转速, 而材料采用最低的强度特性. 确定性方法基于安全系数描述结构静强度安全裕度, 往往导致制造的部件在许多情况下大大超出设计要求, 这与大推力液体火箭发动机提高推质比的设计理念是相悖的, 且无法评估疲劳寿命的裕度. 确定性设计方法无法回答动力学永恒的问题“在一系列发动机测试中我们失败的可能性有多大?”以及“对于一个已经制造好的部件, 为什么在预测的共振应力如此高的情况下没有失效?”(Brown et al. 2011). 不同于一般的动力装置, 液体火箭发动机这种高性能系统具有高的灵敏度和不确定性. 高灵敏度意味着小的间隙变化、加工偏差会对系统性能、结构响应产生显著影响, 这就要求对设计、加工细节给予更多的关注, 并在整个设计周期内评估系统灵敏度. 高的不确定性来源于载荷、材料特性散差、几何尺寸加工偏差、涡轮泵转速散差等因素, 导致液体火箭发动机结构分析以及最终安全的不确定性. 显然, 量化和理解问题的不确定性, 有助于开发一个更优、更安全的发动机系统.

液体火箭发动机结构强度的不确定性分析如图32所示, 图中基本上给出了所有造成不确定的因素, 中间分别是工作应力和材料许可能力的概率密度函数, 在重叠区域, 就会发生故障. 设计时重叠区域太大是不可接受的, 可以通过限制载荷不确定度、改变加工公差、改进焊接工艺等措施降低不确定度, 或者选用强度更高和性能散差更小的材料.

图32

由于缺乏对发动故障的理解及仿真预测和试验结果吻合较差的原因, 传统的发动机研发模式是“试验−故障−修复”模式, 即在鉴定测试中经过多次迭代后, 最终发动机状态固定. 但这种研发模式往往会增加研发成本, 并在发动机定型后仍存在一些风险, 在服役多年后逐渐暴露出来.从2005年开始, 在日本下一代运载火箭液体助推器LE-X的研发过程中, 日本尝试了新的基于可靠性评估的设计方法, 建立了量化/验证设计可靠性和风险的过程, 并基于故障模式识别、可靠性 和 风 险 的 定 量 评 估, 在 设 计 的 早 期 阶 段 进 行 可 靠 性 验 证(Kumada et al. 2010, Kurosu et al.2006, 2008, Sunakawa et al. 2011). Kumada等(2010)给出了LE-X喷嘴结构改进前后失效概率和可靠性提升过程. Sunakawa等(2011)给出了采用基于概率的疲劳失效分析进行LE-X燃烧室设计可靠性和风险评估.

NASA Lewis研究中心通过复合载荷谱项目(compostite load spectra, CLS)建立了通用的载荷模型以及概率结构分析方法, 对涡轮叶片、涡轮泵氧化剂排放管等关键结构进行概率载荷评估和 寿 命评 估(Chamis & Hopkins 1988, Ho & Newell 1994, Newell et al. 1990). 在 氢氧 发 动机J-2X涡轮叶片的风险评估中, 同样应用了概率的方法. 考虑阻尼分布散差、失谐对不完美周期对称涡轮盘的峰值响应的放大、叶片固有频率预测和发动机转速等不确定性变量, 获得叶片的失效概率, 评估了发动机工作过程中的风险(Brown et al. 2011, 2013, Marcu et al. 2008). Newlin等(1990)给出了应用于液体火箭发动机部件失效预测的基于概率的低周疲劳预测方法. 在确定性的SSME涡轮盘低周疲劳失效模型中嵌入了概率仿真分析, 疲劳寿命表示为环境参数、载荷、材料特性、结构参数等随机参数的函数. 姜金朋等(2020)对发动机涡轮叶片进行了疲劳寿命分析, 分析表明涡轮入口温度对叶片疲劳寿命影响最大.

概率设计方法的最大优点是它可用于确定寿命驱动的敏感因素, 缺点是由于成本太高, 可靠性难以验证(Ryan & Townsend 1993). 目前阶段很难由确定性的设计方法转向基于概率和统计的结构设计, 主要是由于结构失效的代价太大, 导致数据库十分昂贵. 同时失效模式包括断裂、疲劳、失稳等, 失效机理方面包括材料与载荷、应力循环次数、时间和加载速率等之间十分复杂的非线性作用, 导致模型分析不准确. 因此, 在液体火箭发动机领域, 用概率方法取代目前的工程设计方法不应是近期的目标, 而应该是作为当前基于安全系数的确定性方法的补充.

6 结论与展望

大推力液体火箭发动机是一个包含燃烧、流动和热结构的高能量密度复杂系统, 高流速、高压力和极端的热环境会带来以前认识不到的问题, 往往随着研制的深入问题才得以不断暴露,且问题暴露得越晚, 付出的代价越大. 一方面, 在吸取借鉴国内外经验的基础上, 对部件地面试验和整机热试车中大量的振动和脉动速变数据深入挖掘, 分析数据背后对应的物理过程和规律. 另一方面, 由于高性能发动机的高灵敏度特征, 要特别重视发动机材料和工艺状态变化对结构响应的影响. 在我国500吨级补燃发动机技术攻关的关键时期, 全面梳理发动机结构中的力学问题与挑战, 以期与各高校和科研院所加强交流合作、集智攻关, 消除结构强度薄弱环节, 确保发动机工作安全可靠.