三亚新机场本岛钢圆筒振沉施工船舶驻位问题探讨

赵彬

摘 要:以三亚新机场本岛工程为例,在概述钢圆筒设计要求及振沉船舶的选择的基础上,对其钢圆筒振沉施工中包括运输船、起重船和定位驳在内的各类施工船舶驻位方式进行分析探讨。结果表明,本工程所采用的钢圆筒振沉施工船舶驻位方式充分考虑到风力及水流力的影响,能保证钢圆筒振沉施工效率的提升,且钢圆筒定位准确,并能有效解决本工程钢圆筒振沉施工船舶驻位所面临的技术难题,所形成的一套完整的工艺流程可为类似工程参考使用。

关键词:钢圆筒;振沉施工;船舶;驻位

中图分类号:[U655.3+2] 文献标识码:A 文章编号:1006—7973(2021)11-0121-03

1 工程概况

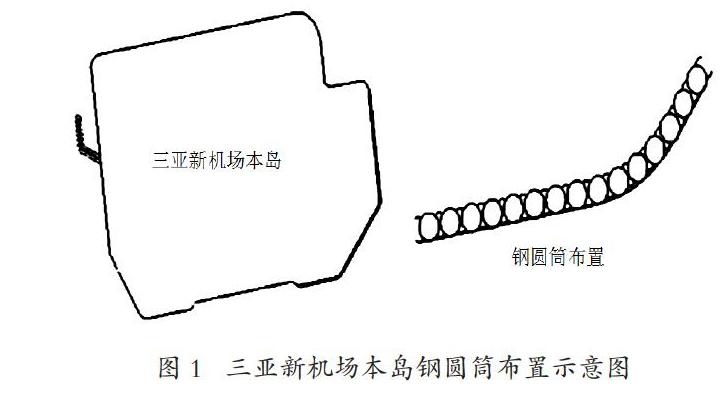

三亚新机场主要为三亚凤凰机场迁建及部分辅助设施新建,新机场占地面积共450hm2,跑道长和宽分别为3400m和60m,主降方向由西向东设置,能为大型飞机提供全载起降服务,单条跑道可以容纳2000万人次/a的吞吐需求,新机场建成后停机坪能同时停放40架大中型客机。新机场本岛整体形态为圆角矩形,护岸长度20113m,用海面积2559万m2,所形成陆地面积2420万m2,东、西、南、北护岸长度分别为4395m、3227m、7756m和4778m。结合工程设计要求,三亚新机场本岛南护岸7272.4m及东西护岸南侧1km以内的岸壁结构均按照直立式钢圆筒设计。钢圆筒直径30m,高33.5m,壁板厚22mm,厚30mm的加强板分别增设在钢圆筒顶部1m和底部0.5m以内;相邻钢圆筒净距3m,并通过钢副格锁口方式连接,见图1所示;钢圆筒主体材质均采用Q345B型钢,内部加劲肋则采用Q235B型钢材料,钢圆筒筒顶标高+2.0m,筒底标高为-31.5m,共设置10个钢圆筒,筒重670t/个。

三亚新机场本岛工程钢圆筒振沉施工采用12台进口APE-600型液压振动锤联动方案,单台振动锤激振力4948kN,工作功率671.5kW,偏心距230kg·m,振动频率1400rpm,上拔力2224kN,重量23t。该型号振动锤夹头油缸未设置液压锁,若夹头系统在夹头加紧后发生泄漏,则主要由保護阀提供操作过程中的压力,防止钢圆筒发生脱落。液压夹头的开口幅度最大可达246.7mm,最小开口幅度下对应的钢圆筒夹紧厚度为30mm。此外,还配备有12套CAT-1200-HP动力柜,36个液压夹具,12套液压油管,机械同步系统、吊架和共振梁各1套。

2 钢圆筒振沉船舶的选择

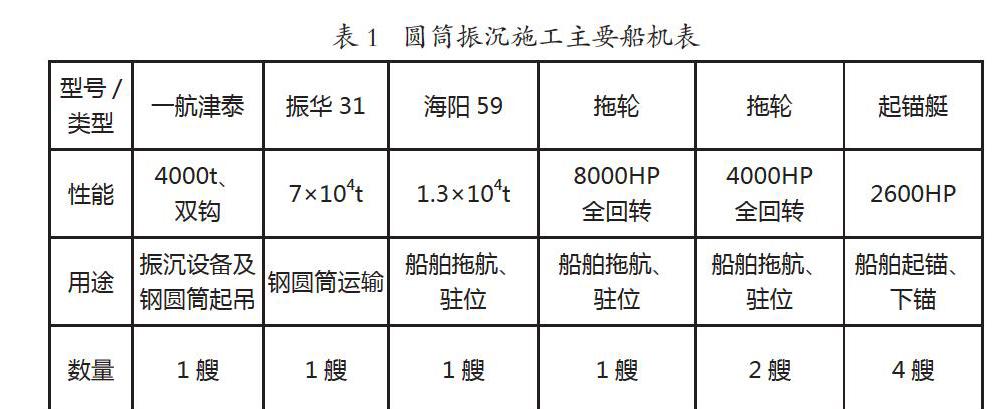

考虑三亚新机场本岛钢圆筒最大重量、筒高以及振沉系统重量,并结合施工水域涌浪大,波浪波长及周期较长的客观实际,为保证施工进度、质量和安全,选用船长×宽×型深为120m×48m×8m的4000t“一航津泰”起重船,船长×宽×型深为115m×32m×7m且载重1.3×104t的“海阳59”号甲板定位驳。考虑到本工程钢圆筒必须长途运输,对运输船舶远洋运输能力及运输经验有较高要求;此外,钢圆筒重量大、高度高,还要求运输船具备较高的稳定性及抗风浪能力,钢圆筒运输选择使用船长×宽×型深为225m×43m×9m的“振华31”号7×104t远洋运输船。圆筒振沉施工主要船机表详见表1。

钢圆筒运输分2船次进行,先通过“振华31”号运抵施工现场,运达后将运输船驻位于振沉钢圆筒东侧,使船艏朝南后正南正北驻位,并将运输船与就近钢圆筒的距离控制在300m;再由位于待振沉钢圆筒北侧的“一航津泰”号船艏朝南2次驻位;定位驳应驻位于待振沉钢圆筒南侧。

3 船舶驻位施工

3.1 运输船驻位

3.1.1 运输船系泊

综合考虑三亚新机场本岛钢圆筒及振沉系统概况,结合施工水域自然环境,为保证施工进度、质量和安全,运输船驻位区域选定在本岛东偏南方向300m处的280m×80m×(-8.5m)水域,该区域能保证在起重船动锚较少情况下取得最佳的钢圆筒振沉施工效果[1]。运输船吃水深,船体长度及阻水面积大,为此,必须结合潮流方向进行运输船驻位角度的确定,保证顺流驻位。

三亚新机场本岛钢圆筒振沉所用施工所用运输船长240m,锚固系统薄弱,起重船起吊振动锤取筒过程中的定位精度难以保证,若通过海上打桩运桩驳驻位方式,则对运输船驻位位置及数量要求较高,且无法实现运输船顺流驻位。为此,在本岛之外的固定区域设定锚定系统,用于运输船缆绳的系挂,符合运输船稳定性要求的同时,确保顺流驻位。具体而言,将4个混凝土沉块+锚链+浮筒组成的锚定系统分别设置在运输船设计驻位区域,并使该系统与船体呈纵向45°夹角,混凝土沉块长×宽×高设计尺寸为4.5m×4.0m×4.0m,锚链为长度55m的100mm有挡锚链,高2m、直径4m的浮筒通过锚链与混凝土沉块绑固在海底,各浮筒上分别系挂6根尼龙缆绳。

3.1.2 运输船系泊系统受力

驻位结束后的钢圆筒运输船受到风力及水流力的影响较大,具体影响程度可以通过钢圆筒及运输船受风力影响的面积及运输船阻水面积量化得出,根据结果进行运输船系泊系统可靠性评价。取风速20.7m/s的八级横风、波浪力为风力60%的最不利工况进行钢圆筒运输船受风力及水流力影响程度的计算[2]。

(1)缆绳及锚链受力。八级横风作用力2590kN,按照风力60%确定波浪力,则风浪联合作用力为4144kN。缆绳和锚链与运输船呈45°纵向夹角,则单个浮筒所承受的水平合力为2950kN,不均匀系数取1.1,则单个浮筒缆绳和锚链所承受的水平力为3250kN。使用实验拉力3300kN、断裂拉力4450kN的有挡锚链,完全满足设计要求。运输船上的缆绳主要为标称断裂负荷1050kN、实际断裂负荷1265kN的丙纶长丝绳,各浮筒上系装6根缆绳符合运行要求。

(2)混凝土沉块抗拔力。将混凝土沉块埋入与运输船距离106m的水域后计算得出沉块所承受的垂向力为850kN,钢筋混凝土沉块空气中和水中比重分别取2.3t/m³和1.3t/m³,则沉块体积应为72m³,沉块在水中重量超出85t。沉块在钢圆筒振沉施工运输船驻位过程中主要发挥锚固的作用,若沉块放置在泥面上,则其所承受的水平力主要通过混凝土沉块和泥面之间的摩擦力平衡,这就要求混凝土沉块的尺寸应足够大。而混凝土沉块埋入泥面以下后,主要凭借其垂向抗拔力保持稳固。在锚链受力的情况下,其水平力主要由泥面下埋入的沉块和周围泥土间的摩擦力、土压力等平衡,且混凝土沉块底部与泥面的距离应控制在5.0m以內。

3.2 起重船与定位驳驻位

使用具有独自定位能力及良好稳定性,且船型吃水、尺寸、锚固力和打桩船、起重船均相似的“振驳28”号, 船长和宽分别为82m和28m,吃水5.5m,船角各设置1台35t电动锚机并配备1只8t海军锚,锚绳长650m。此外,沿船轴线艏处设置1台50t锚机并配备12t海军锚,艉处设置1台35t锚机配1台8t海军锚。通过锚机能显著提升钢圆筒定位效率,且锚缆长度也符合下锚振沉钢圆筒的要求。

起重船长98m、宽37m,钢圆筒和振动锤总重1100t,在设计吊重下起重船舷外跨距62m,能起吊钢圆筒并越过定位驳后定位和振沉。为保证起重船在运输船和待沉钢圆筒之间良好移动,减少下锚次数,应将起重船缆绳长度增加至900m。在船舶移动取钢圆筒的过程中,2艘回转拖轮应分别靠泊于起重船左右船舷,对起重船起到协助取筒作用。

预制钢圆筒共分10船次运输,首个钢圆筒由定位驳运抵振沉施工水域,第2~10个钢圆筒则由2艘运输船交替运输,运输船顺流驻位在新机场本岛东南向距离本岛300m处。定位驳则在起重船和待振沉施工钢圆筒之间驻位,并在运输船船舷处交叉系挂2根牵牛绳,以方便运输船移位至钢圆筒起吊位置。待运输船和定位驳同时驻位后,最后进行起重船驻位。运输船驻位位置固定,而起重船和定位驳每振沉1次钢圆筒后就应调整锚位。

4 结论

综上所述,三亚新机场本岛钢圆筒振沉施工主要存在钢圆筒重量大、筒高较高、振沉系统较重,施工水域涌浪大,运输船吃水深、船体长度及阻水面积大,工期紧等难题,钢圆筒预制后经过长途运输至指定水域振沉施工,故要求运输船舶必须具备远洋运输能力、丰富的运输经验及良好的抗风浪性能。所设计的船舶系泊驻位工艺使钢圆筒振沉施工效率及船机使用效率显著提升,作业强度减小,创下了一日三筒的施工记录。本工程所总结出的钢圆筒振沉施工运输船、起重船和定位驳驻位系泊工艺可为类似工程提供借鉴参考。

参考文献:

[1]张洋,徐新成.全旋转起重船在大直径钢圆筒振沉施工中的应用[J].中国水运,2018(02):206-210.

[2]张铁军,刘昊槟,杨润来.港珠澳大桥钢圆筒振沉施工船舶驻位工艺[J].中国港湾建设,2015,35(07):61-63.