轻质装配式组合楼板受火后力学性能试验研究

王新堂, 王硕煜, 王占良

(1.宁波大学科学技术学院 建筑工程学院,浙江 宁波 315300; 2.里海大学 土木与环境工程系, 宾夕法尼亚州 18015-3176, 美国; 3.宁波建工工程集团有限公司, 浙江 宁波 315042)

目前,国内外对普通混凝土组合楼板的耐火性进行了较多的研究。Li等[1]对压型钢板组合楼板的耐火性能和热工性能进行了试验研究, 但未涉及轻质混凝土。Guo等[2]开展了普通集料组合楼板的防火性能和冷却过程的试验研究,表明组合楼板的受火行为与升温速率、最高温度及降温速率有关。Izzuddin等[3]研究了理想火灾条件下组合楼板的延性,并提出了预测该类构件延性的简化表达式。Ellobody 等[4]研究了无保护层普通混凝土组合楼板在不同火灾条件下的火灾行为非线性特征。Fike[5]通过一组火灾试验讨论了钢纤维混凝土的应用,分析了膜效应和边界约束对组合楼板耐火性能的影响。Tan[6]对3种钢筋混凝土组合楼板的火灾行为进行了试验研究和数值模拟,并考虑了次梁几何尺寸的变化。Nguyen[7]提出了一种考虑边界支撑梁弯曲变形和薄膜效应的火灾下组合楼板极限荷载分析的半解析方法,并指出混凝土厚度是影响压型钢板组合楼板耐火性能的重要参数。XU 等[8 ]以有限元分析软件ABAQUS为平台,建立了火灾下钢-混凝土组合楼板行为分析的有限元数值模型。上述研究[1-8]对普通混凝土组合楼板的受火行为及相关影响因素、边界约束和薄膜效应等进行了较多的分析,但并未考虑组合楼板的轻量化和装配化及受火后的承载性能。王新堂等[9-10],张燕坤等[11]对用轻骨料混凝土代替普通混凝土形成的压型钢板-轻骨料混凝土组合楼板的承载力进行了研究,表明了轻骨料混凝土应用于楼板的可行性。王新堂等[12]对自应力轻骨料混凝土代替普通混凝土形成的钢管混凝土短柱的常温承载力及火灾后性能进行了研究,进一步表明了轻集料混凝土应用的可行性。Omer等[13]研究了考虑面内边界约束的轻钢混凝土组合楼板火灾破坏准则,提出了组合楼板火灾破坏准则模型。尽管Nguyen等[14]对火灾后钢筋混凝土楼板的荷载-挠度曲线和及火灾后性能的分析模型进行了研究,但未使用轻质混凝土,也未涉及预制混凝土板。王新堂[15-16]对轻质组合楼板的火灾后力学性能进行了研究。结果表明,轻质组合楼板具有较好的剩余承载力和整体刚度。然而,上述轻质组合楼板存在明显的结构缺陷,即因为对位于薄壁钢构件表面抗剪键的施焊,将对薄壁钢构件造成严重损伤,降低组合楼板的火灾后承载力。因此,王新堂等[17]发明了一种由帽形薄壁钢骨架和轻集料混凝土预制板形成的轻质组合楼板,陈运达等[18]则对组合楼板的静力承载力进行了试验研究,试验结果表明,该组合楼板具有较高的承载力,较好的塑性变形能力和良好的延性。

本文则针对文献[17-18]所提出的由帽形薄壁钢骨架和轻集料混凝土组合而成的新型轻质组合楼板,进一步针对其构造特征对一组组合楼板试件开展了受火试验及火灾后承载性能静载试验研究,并重点分析了该类组合楼板受火后的破坏特征、极限荷载及正截面承载力简化计算方法。研究结果可作为该轻质组合楼板的火灾后修复的参考依据。

1 试验概况

1.1 试件设计

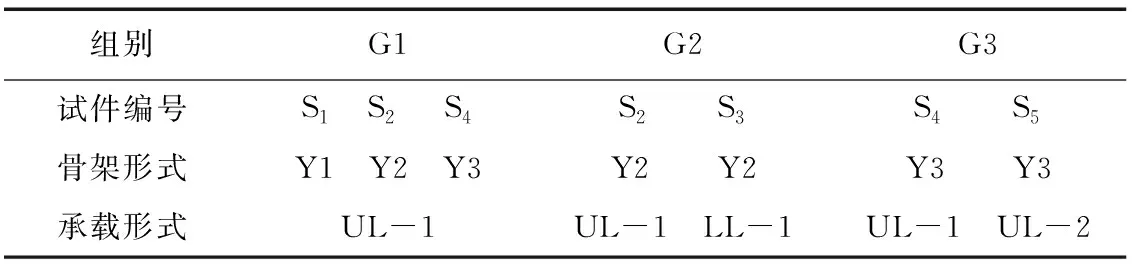

共制作了5个组合楼板试件,考虑了3种不同骨架形式和2种不同的承载形式(受火时)。5个试件编号分别为S1~S5,试件分组及各试件对应骨架形式与承载形式见表1。

表1 试件分组与试验工况Table1 Grouping of test situation

表中的Y1、Y2和Y3分别表示试件所采用的3种帽型薄壁钢内骨架。UL-1表示均匀分布、且等效均布荷载为1 kN/m2,LL-1表示局部承载、且等效均布荷载为1 kN/m2,UL-2表示均匀分布、且等效均布荷载为2kN/m2。

由此可知,编号为Si(i=1~5)的试件分别为:试件S1的内骨架为Y1型,受火时承担UL-1荷载;试件S2的内骨架为Y2型,受火时承担UL-1荷载;试件S3的内骨架为Y2型,受火时承担LL-1荷载;试件S4的内骨架为Y3型,受火时承担UL-1荷载;试件S5的内骨架为Y3型,受火时承担UL-2荷载。

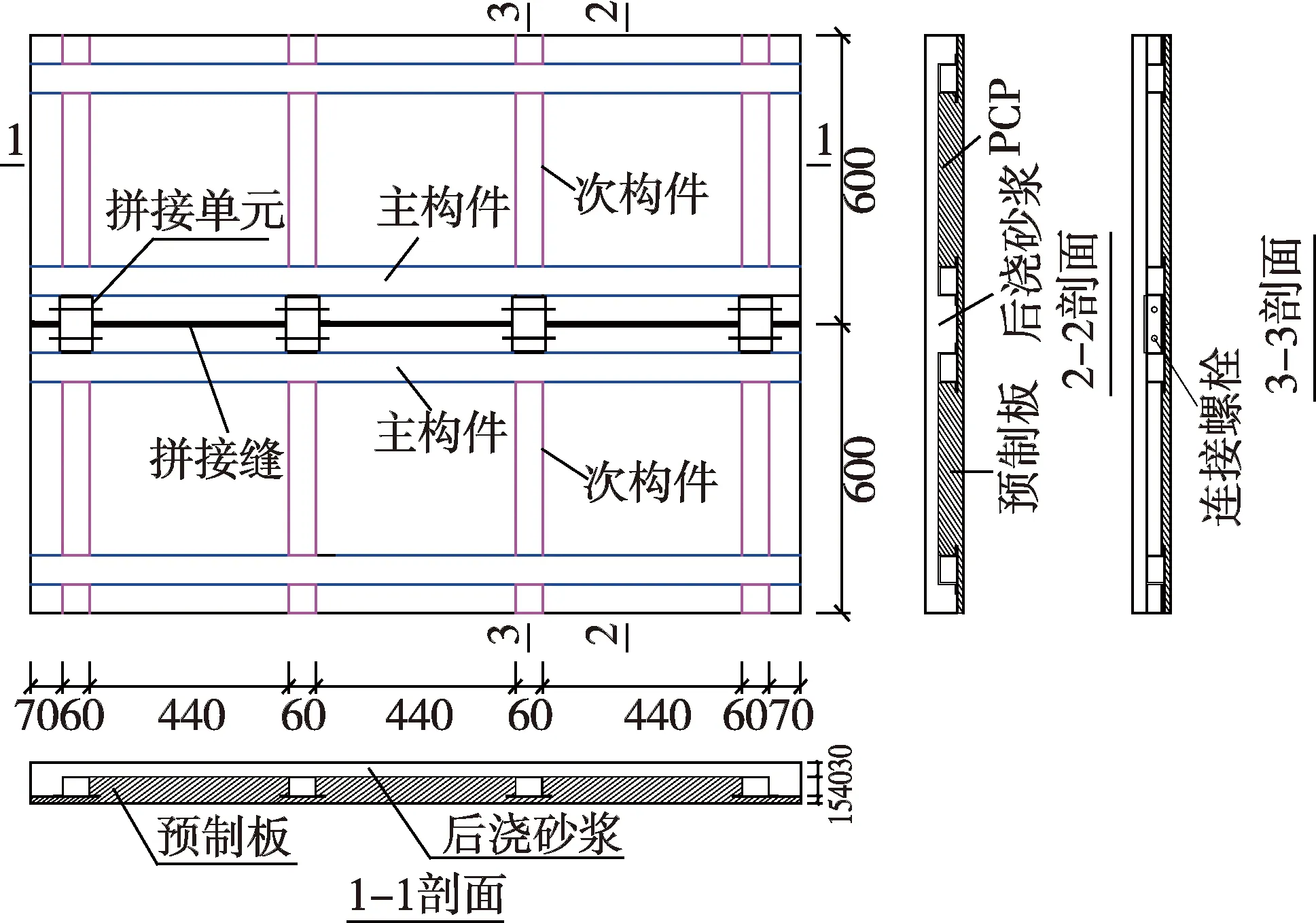

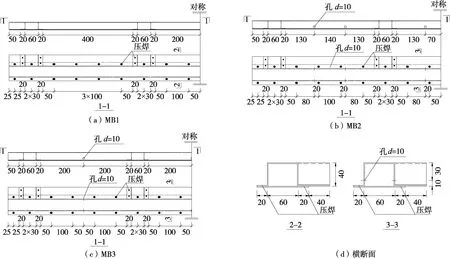

组合楼板试件的基本构造如图1所示,各试件均由两块平面尺寸为1 700 mm×600 mm的预制板(用PCP表示)拼装后再浇筑水泥砂浆而成。预制板PCP有3种形式,分别对应3种不同的预埋在混凝土内部的帽型薄壁钢骨架,其构造如图2所示。每个试件制作完成后的总厚度为85 mm,其中后浇层厚30 mm。

图1 组合楼板试件的构造Fig.1 Construction of the composite slab specimens

图2 预制板的3种内骨架形式Fig.2 Construction of inner skeleton structure of PCP

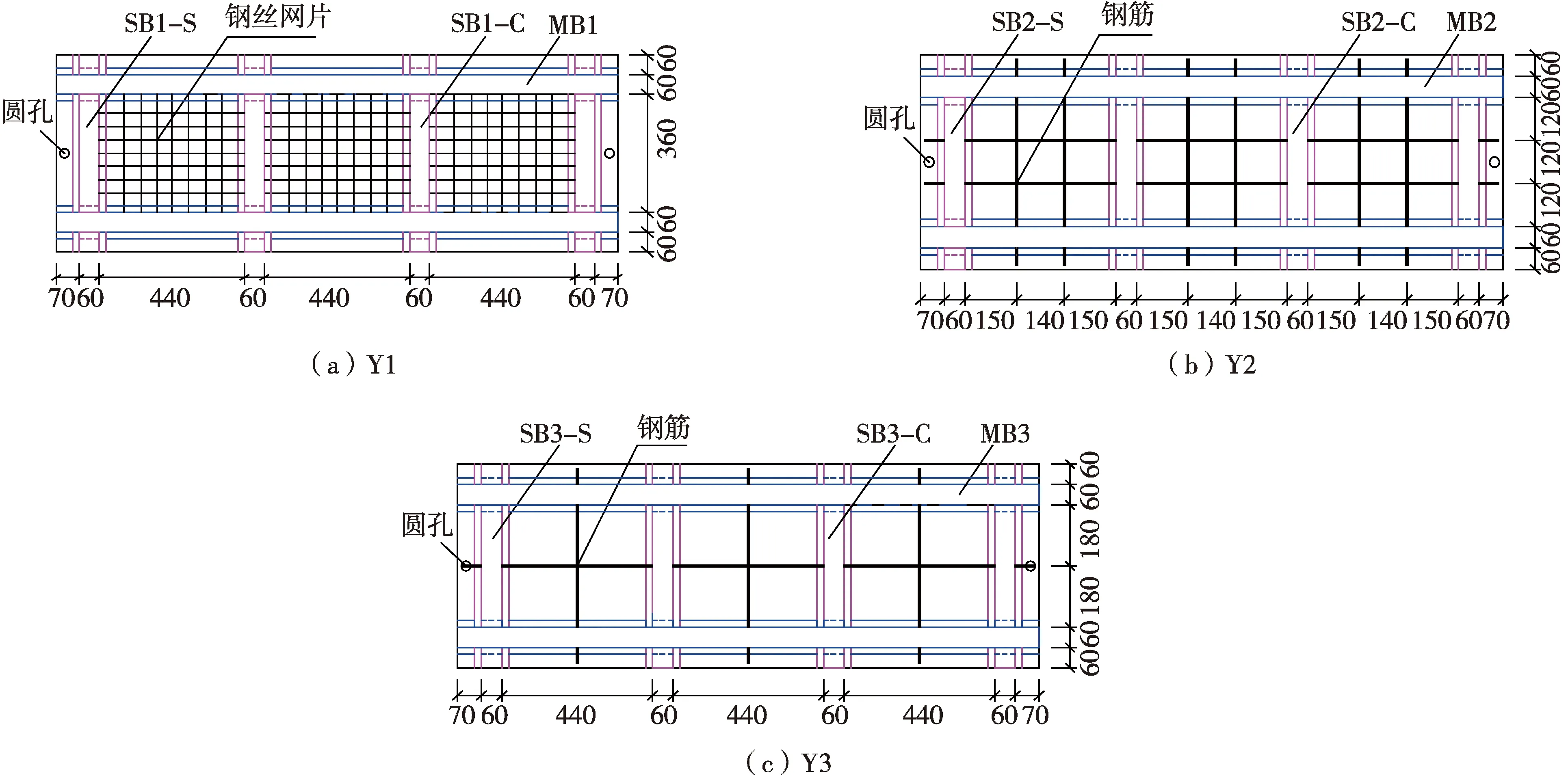

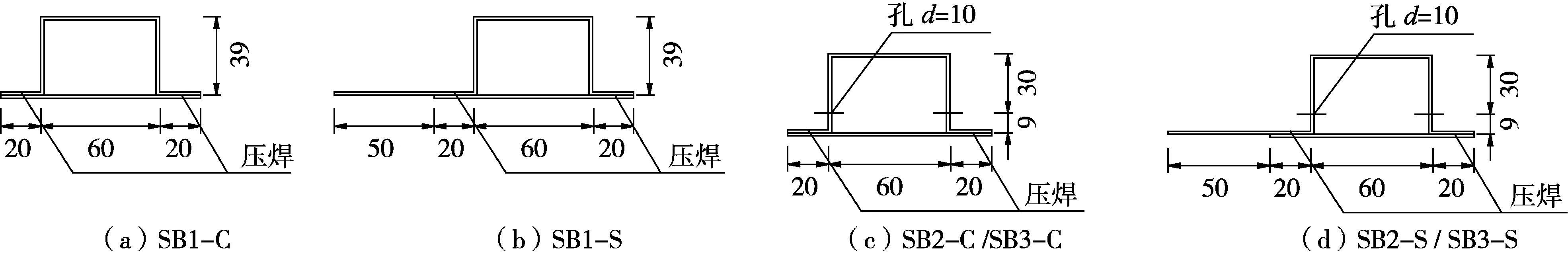

由图2看出,骨架Y1的每个区格内铺设1.5@20 mm的钢丝网片,配筋率为1.39 kg/m2;骨架Y2 的每个区格内铺设4根直径为6 mm的光面钢筋,配筋率为2.22 kg/m2;骨架Y3的每个区格内铺设2根规格尺寸与Y2相同钢筋,配筋率为1.11 kg/m2。图2中两侧对称布置的MB1、MB2、MB3为构成内骨架的帽型薄壁钢结构主构件,其构造及尺寸如图3所示。

图3 帽型薄壁钢主构件构造Fig.3 Construction of main members of cap-type thin-walled steel

与主构件通过压焊连接的帽型薄壁钢结构次构件SB1、SB2、SB3的截面如图4所示。次构件SB1-C、SB2-C、SB3-C位于骨架的内部,SB1-S、SB2-S、SB3-S位于骨架两侧。在次构件SB2-C和SB2-S的腹板上设有2个直径为10 mm的圆孔,在SB3-C和SB3-S上设有1个直径为10 mm的圆孔。上述所有薄壁钢构件所用板材厚度均为1 mm。

图4 帽型薄壁钢次构件截面Fig.4 Cross section of secondary members of cap-type thin-walled steel

组成各试件的两块预制板之间的拼装均由4个槽钢连接件通过螺栓连接,其连接构造如图5所示。其中的连接次构件与同一轴线的次构件有相同的断面,且通过压焊与帽型薄壁钢主构件连接(见图3(d))。槽形连接件的实体图片见图6(a),预制板内部的薄壁钢骨架见图6(b)。

1.2 材料性能实测

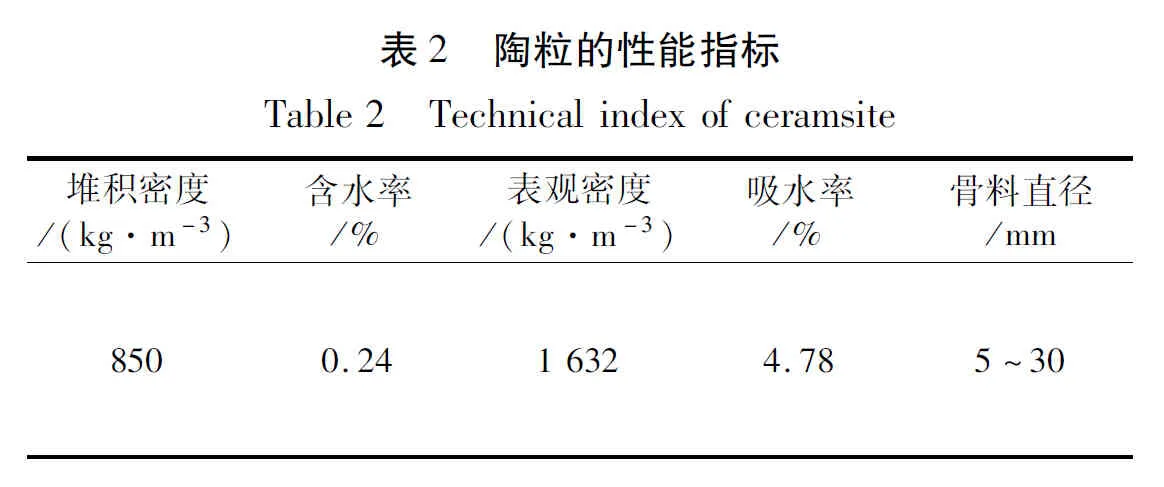

所有轻质预制板均采用相同的陶粒混凝土,配合比为水泥m∶砂子m∶陶粒m∶水m=380∶525∶769∶200,水灰比为0.53。选用PC32.5级普通硅酸盐水泥。陶粒的性能指标见表2。

根据陶粒混凝土力学性能试验方法测得预制板用陶粒混凝土的28 d轴心抗压强度为32.5 MPa,弹性模量为2.17×104MPa。

后浇层砂浆配合比为水泥m:砂子m:水m=624: 1 240:312。其中的早强剂为YJ-9010,化学分子式为C2H2CaO4,掺量为0.3%。测得常温下养护5 d的立方体抗压强度标准值为25.5 MPa。

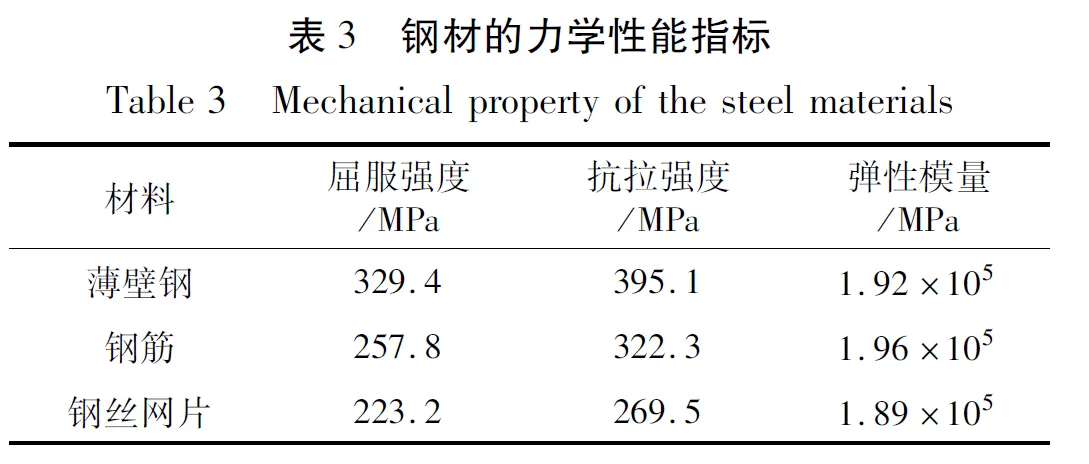

厚度为1mm的薄壁钢、直径6 mm的圆筋及直径1.5 mm的钢丝网片用材的力学性能指标列于表3。

1.3 试验方案

1.3.1 受火试验方案

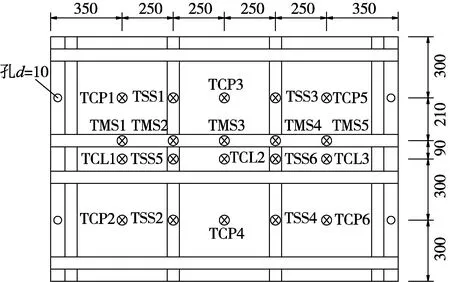

用于耐火试验的炉体尺寸为3.6 m×1.5 m×3.4 m。火灾试验时的炉内温度通过燃烧液化气的方法实现。使用热电偶测试混凝土和钢构件中的温度变化,热电偶分布如图7所示。其中,标记为TCP1~TCP6的6个热电偶位于预制板的上表面,标记为TCL1~TCL3的3个热电偶位于试件下表面,标记为TMS1~TMS5的5个热电偶位于钢结构骨架的主构件顶面,标记为TSS1~TSS6的6个热电偶放置在钢结构骨架的次构件顶面。组合楼板试件的下表面处于炉内高温下,试件外表面暴露在周围环境中,接近楼板以下房间着火时的火灾环境。

图7 火灾下热电偶分布Fig.7 Distribution of thermocouples infire

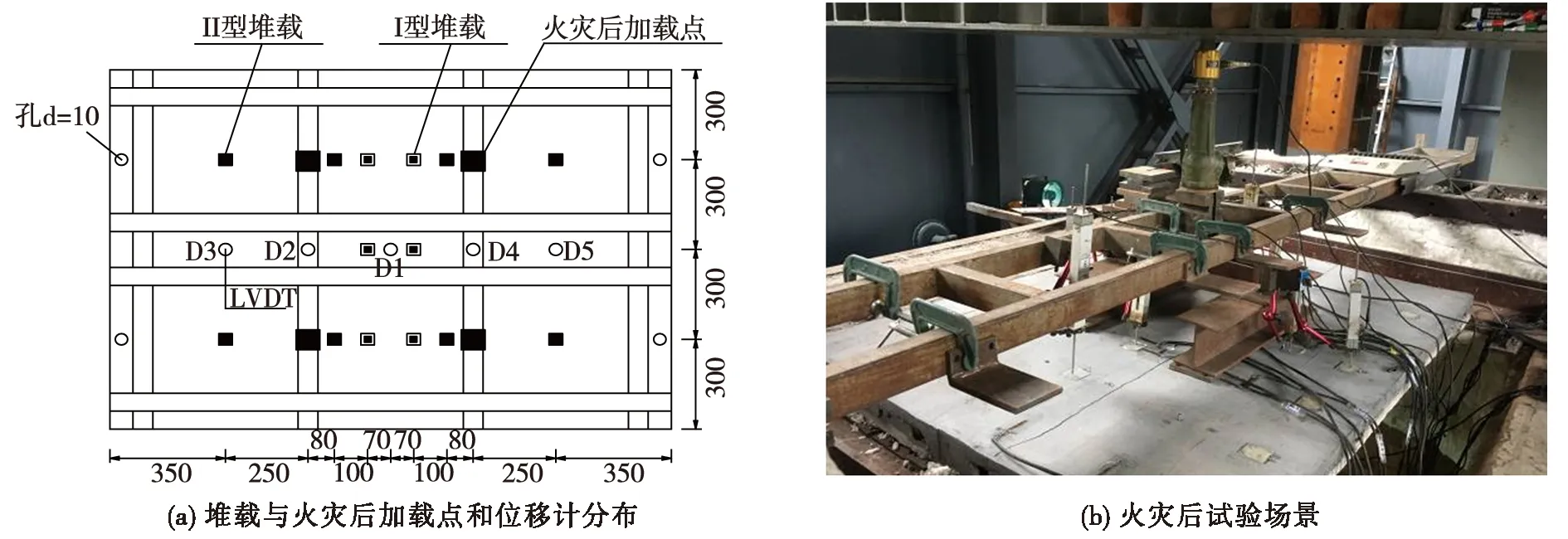

火灾试验时,试件两端简支于支承梁上,另两侧自由。通过在试件上表面堆放的荷载块模拟火灾下的承载,具体采用了2种堆载形式,记为I型堆载和II型堆载(图8a)。I型为局域堆载,堆载值按照等效均布1 kN/m2取值;II型为全域堆载,堆载值分别按等效均布1 kN/m2和2 kN/m2取值。

图8 火灾后加载点及位移计的分布Fig.8 Distribution of loading points and LVDTS

按照要求将荷载块放置在试件上表面之后,再将位移测量仪器安装到位,之后点火升温。当炉温按标准升温曲线保持一段时间后,炉子熄火、自然冷却。在加热和冷却的整个试验过程中,全程记录试件各测点的响应温度和位移。

1.3.2 受火后静载试验方案

火灾后试件的承载性能试验则在火灾炉上表面通过原位加载完成。首先,将火灾试验时置于试件上表面的所有荷载块取下,记录残余位移。然后再按照加载要求将承重梁和千斤顶放置在指定位置。所有测量仪器安装到位后,通过千斤顶进行逐步加载试验,直至试件无法承受载荷。

5个试件的加载点设置如图8(a)所示,场景见图8(b)。4点加载通过两个方向的分配梁实现,各试件两端均简支于炉体两端的边界梁上(支承构造见图9),另两边自由。试件的两端均设有2个用于边界固定的圆孔(图8),而支座梁的一端则设有圆孔,另一端为椭圆孔(可实现水平滑移)。将试件置于支座板之上,并通过螺栓连接固定之后,即可实现简支连接。另外需要注意到,当每个连接螺栓固定后再在螺栓的顶部放置一个薄壁槽型护套,然后浇筑砂浆,从而方便拆装且当水平滑移时不会引起局部砂浆拉裂。

图9 边界连接构造Fig.9 Boundary connection structure

1.4 测点布置及量测

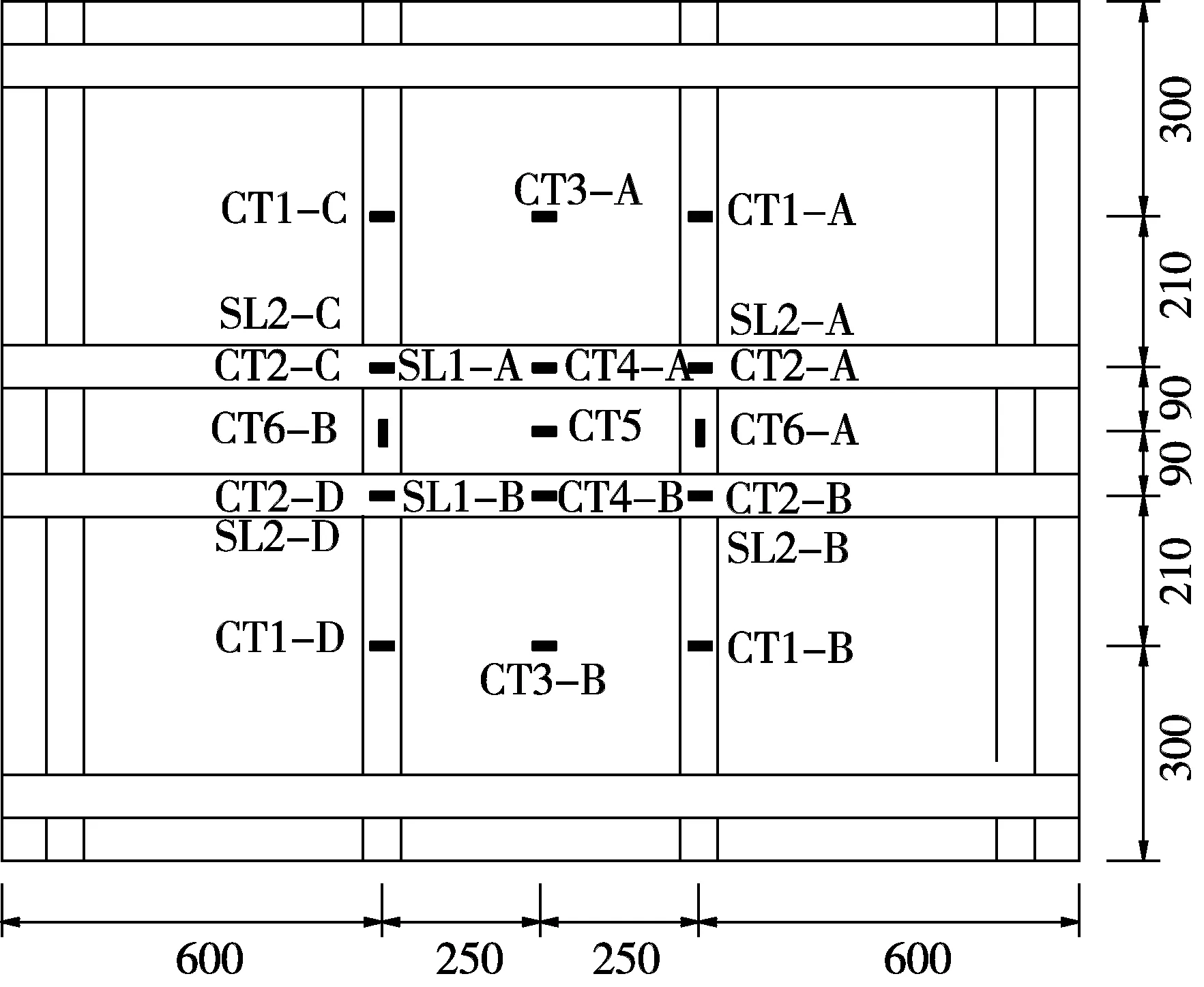

试件的竖向位移用位移传感器测量(即图8(a)中的LVDT),测点标记为D1~D5。考虑到火灾后试件下表面破坏严重,故在试件顶面设置应变片CT1-A/B/C/D、CT2-A/B/C/D、CT3-A/B、CT4-A/B、CT5、CT6-A/B测量混凝土应变,在钢骨架的主构件下翼缘设置应变片SL1-A/B、SL2-A/B/C/D测量薄壁钢构件的应变,分布如图10所示。

图10 火灾后试验应变测点分布Fig.10 Layout of the instrumentation for strain measurements of the slab specimens after fire

2 受火试验主要结果

2.1 位移响应及破坏特征

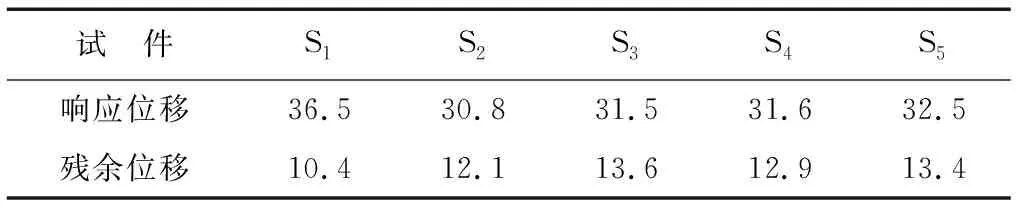

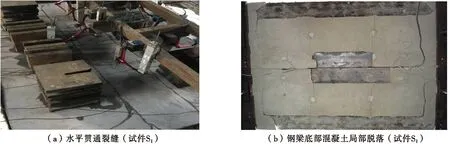

火灾下组合楼板试件的最大响应位移及熄火后的残余位移列于表4。可以看出,该组试件在受火阶段均产生了较大的变形、且最大挠度达到L/46,最小值为L/55,且熄火后均有较大的残余位移。另外,火灾下试件上表面均出现不同程度的水平纵向贯通裂缝,和较小的横向裂缝(图11(a)),钢梁底部混凝土出现局部剥落(图11(b))。但是在整个受火阶段,所有试件在产生较大变形时均保持良好的整体性。

表4 火灾响应位移Table4 Response displacements in fire

图11 试件在受火时的主要破坏特征Fig.11 The main failure characteristics of specimens in fire

2.2 温度响应

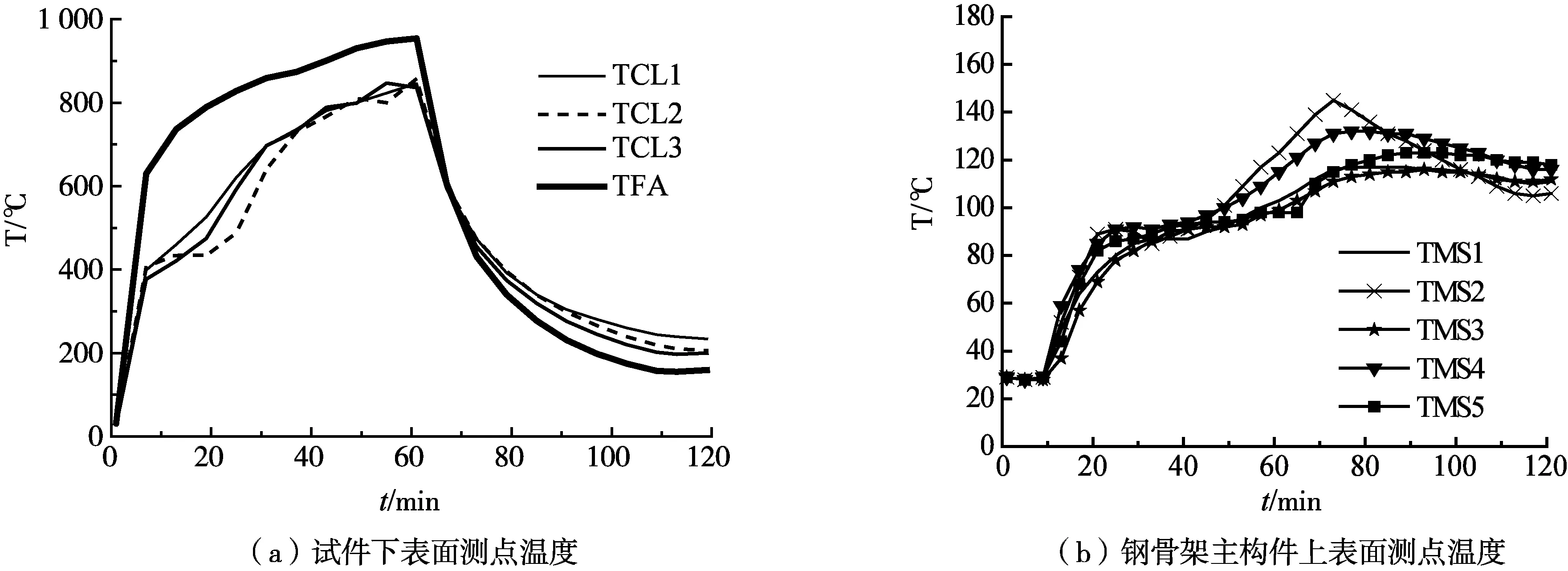

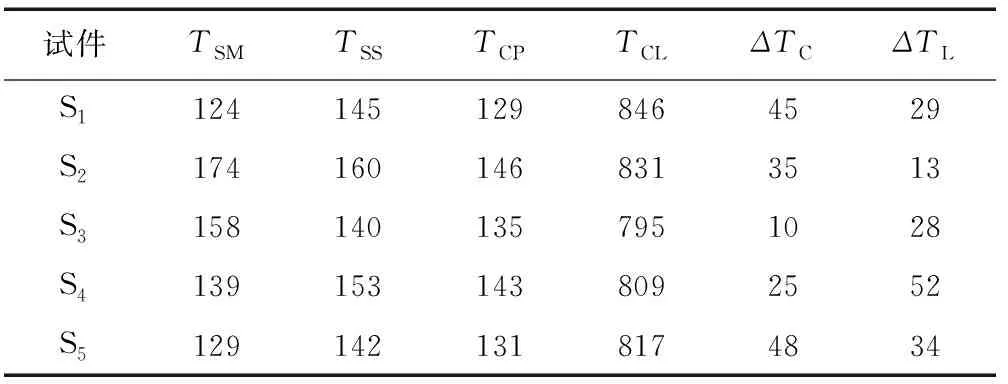

对应图7所示测温点,受火阶段测量的组合楼板试件S1的下表面测点温度及内置薄壁钢主构件上表面测点温度的分布如图12所示,其中的TFA为平均炉温。结果显示,在整个火灾升温过程中,组合楼板试件的响应温度呈一定的非均匀分布特征。其他试件也有相似的温度分布,所有试件的特征温度如表5所示。

图12 试件S1的响应温度曲线Fig.12 Temperature curves of the response temperatures of specimen S1

表5 温度响应特征值Table5 Characteristic temperatures of specimens(℃)

表5中的TSM、TSS分别代表各试件内置的薄壁钢主构件上表面和次构件上表面温度测点最大响应温度平均值,TCP和TCL分别代表预制板上表面和试件下表面温度测点最大响应温度的平均值。ΔTC和ΔTL分别代表预制板上表面温差和试件下表面温差。

由表5和图12的结果看出,预制板上表面响应温度(TCP)与钢骨架主、次构件的上表面响应温度(TSM、TSS)比较接近,且均小于200 ℃,说明薄壁钢骨架具有与轻骨料混凝土接近的隔热功能。试件下表面响应温度最高为858 ℃,则说明对组合楼板底部需要重点防火保护。由图12可以看出,试件下表面响应温度的变化与炉温基本一致,但稍有滞后,最高响应温度较炉温低100 ℃;试件上表面响应温度的变化明显滞后于炉内温度的变化,5个测点TMS1~TMS5的最高温度值分别出现在熄火后的29 min、13 min、33 min、18 min和29 min,而非熄火点(升温60 min)。另由表5可知,组合楼板试件响应温度在试件平面内有一定的变化,最大温差为:试件下表面52 ℃,预制板上表面为48 ℃。试件上表面温度明显低于炉温,说明组合楼板有显著的隔热功能。

3 火灾后静载试验结果及分析

3.1 试验现象及破坏形态

按照上述静载试验方案对受火后组合楼板试件进行原位加载。试验的终止条件为组合楼板失去承载力,即施加荷载的千斤顶无法继续加载。试验过程中试件所呈现的主要现象为:(1)加载前期,试件未出现新裂缝,原有裂缝继续扩展;(2)随着荷载的增大,内置薄壁钢构件的下方混凝土开始出现新裂缝;(3)在加载过程中,一直伴随着混凝土开裂的响声,且当荷载值达到一定数值时,出现突然的卸载现象;(4)加载后期,试件跨中主构件底部混凝土层出现部分脱落(图13(a));(5)卸载后,在试件两端次构件上方出现较为明显的横向裂缝(图13(b));(6)所有试件呈现良好的整体性,未见突然坍塌或断裂。

图13 静载试验时的主要破坏特征Fig.13 The main failure characteristics of specimens under static loading

加载结束后,该组合楼板试件所呈现的主要破坏形态为:(1)内置薄壁钢构件产生局部屈曲(图13(c));(2)纵向薄壁构件产生塑性弯曲;(3)组合板试件发生整体塑性弯曲变形;(4)混凝土板明显开裂,底部混凝土基本破坏;(5)混凝土板与薄壁钢骨架基本分离。

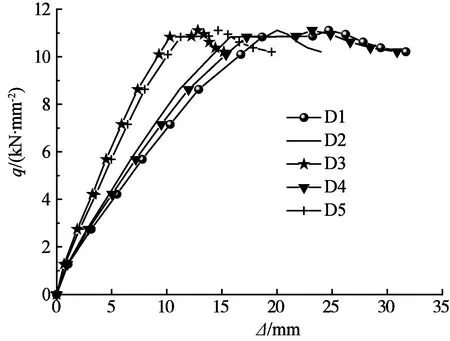

3.2 竖向位移分析

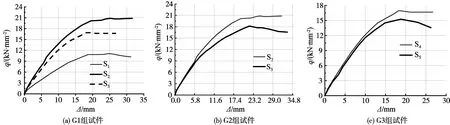

本节分析了图8(a)所示的指定测量点D1~D5的火灾后垂直位移。结果表明,每个组合楼板试件的最大垂直位移位于测点D1处(见图14)。图15则进一步给出了各组试件最大位移-等效均布荷载关系曲线的比较结果。其中,等效均布荷载定义为总加载值(即千斤顶所施加的总荷载Q,单位kN)与组合楼板试件面积(1 700 mm×1 200 mm)的比值。

图14 火灾后试件S1的荷载-位移曲线Fig.14 Load-displacement curve of specimen S1after fire

图15 火灾后试件荷载-最大位移曲线比较Fig.15 load-maximum displacement curve of specimens after fire

由图14所示的荷载-位移曲线可以看出,火灾后组合楼板试件的各测点位移随荷载的变化呈现2个明显的阶段,即近似线性变化阶段和非线性变化阶段,而非线性变化阶段又呈现上升段和下降段。

其中,线形变化段反映了火灾后组合楼板主要承载阶段的刚度特征;非线性变化段的最高点对应组合楼板试件火灾后所能承担的最大荷载;非线性上升段则反映了受火后组合楼板的塑性变形能力。这些特征参数是火灾后组合楼板承载性能评估的主要依据。

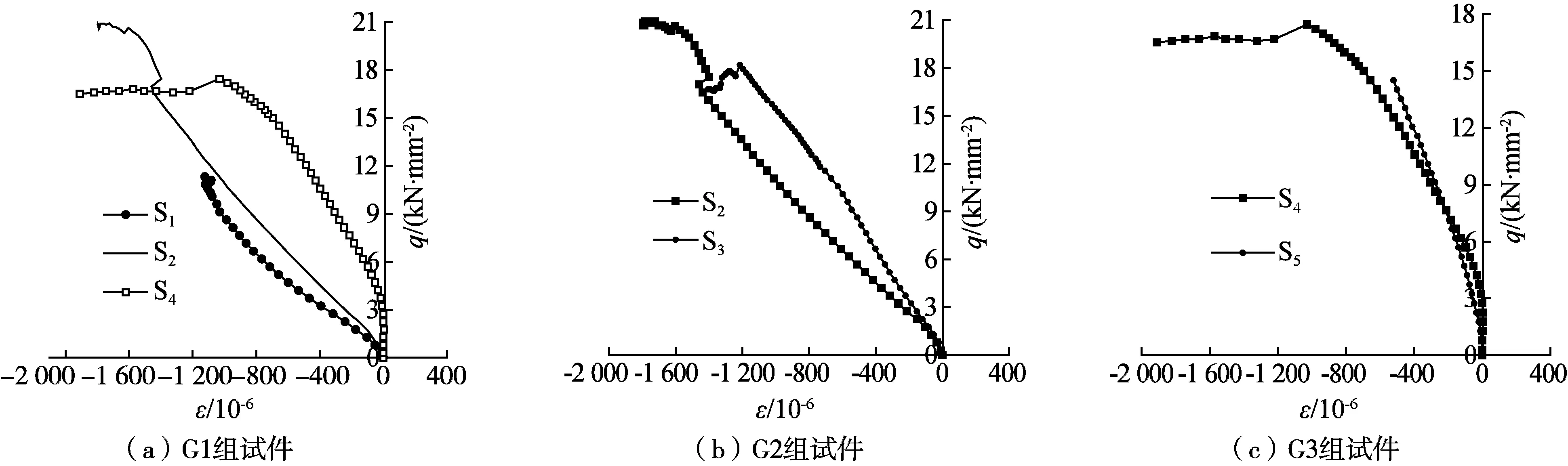

组合楼板试件在静载试验中所获得的特征位移和刚度可从图14获得,结果见表6。

表6 火灾后试件的特征位移和刚度Table6 Characteristic displacements and stiffness of composite slabs after fire

上述结果表明:火灾后的组合楼板试件具有较大的变形能力。其具体性能为:(1)火灾后的组合楼板具有较大的整体刚度。当等效均布荷载为2 kN/m2时,刚度最小的组合楼板试件S1的跨中挠度仅为2.1 mm,远小于现行规范规定的L/400。(2) 所有试件在达到极限荷载后仍有较大的塑性变形,试件达到极限荷载后的最小位移为7.9 mm(试件S4)。(3) 火灾后试件的最大静载位移为34.4 mm,接近L/50。(4)火灾后各试件在产生较大变形后均未坍塌。

由图14和表6的结果可知,内骨架为Y2型的组合楼板试件的整体刚度比Y1型的高87.7%,Y3型的比Y1型的高72.6%。该结果显示,预制板中配置的钢筋对火灾后组合楼板试件整体刚度的影响明显大于预制板中钢丝网片的影响,而在预制板中设置两根钢筋相对于设置一根钢筋(即增加100%的配筋量),使组合楼板试件的整体刚度增加8.7%。

均布荷载作用下的火灾后组合楼板整体刚度较局部荷载提高18.5%。而火灾下的荷载大小也会影响其火灾后试件的整体刚度。结果表明,火灾下组合楼板试件承受1 kN/m2等效均布荷载的火灾后刚度较之承受2 kN/m2等效荷载的火灾后刚度增加10.9%。其主要原因是受火时的均布荷载作用对试件的损伤小于局部荷载,承载值较小时受到的损伤也较小。由此可见,火灾后组合楼板剩余刚度评估需要同时考虑火灾时楼板所受荷载大小及荷载的分布形式。

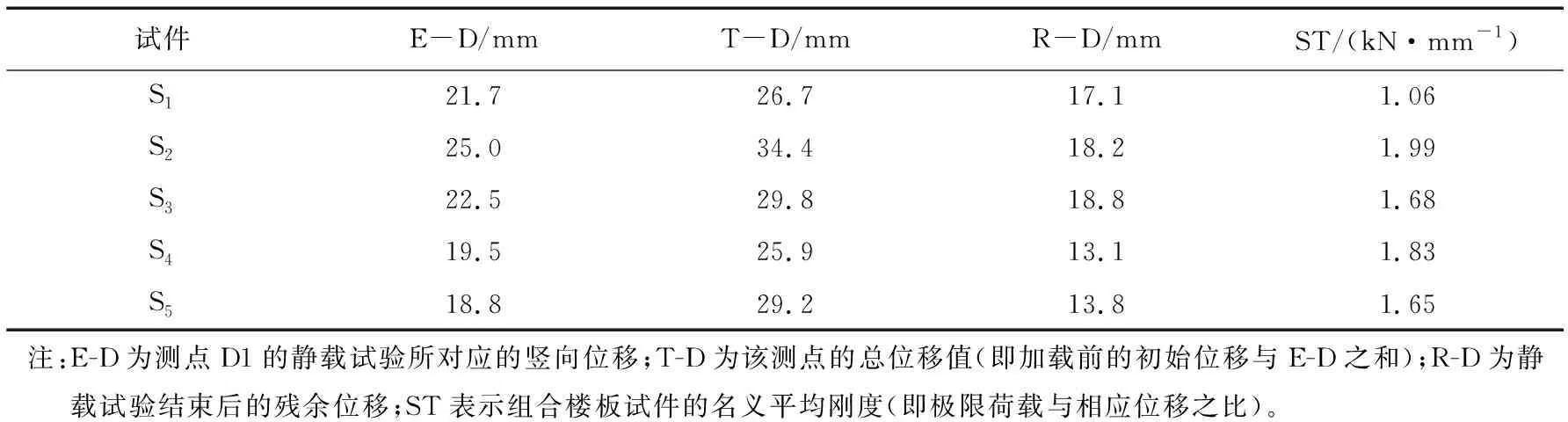

3.3 钢骨架应变分析

试验结果表明,钢结构骨架的纵向薄壁主构件底部测点SL1-A/B的应变大于测点SL2-A/B的应变。

由图16可知,对于同样的荷载,试件S1的主构件应变明显大于试件S2和S4的,说明火灾后试件S1的主构件变形较试件S2和S4更大。当荷载小于12 kN/m2时,试件S2和S4的应变变化基本相同;当荷载大于12 kN/m2时,试件S2的应变较试件S4的应变显著增加,相应的极限荷载也较高,这意味着试件S2的变形能力和承载能力高于试件S4;当荷载为9 kN/m2时, 试件S1中主构件的应变较试件S2和S4增大26.8%。

图16 钢骨架主构件底部应变随荷载的变化Fig.16 Variation of the maximum strain at lower surface of main steel members

当荷载为15 kN/m2时,试件S2的应变与试件S3的差异最大,前者较后者增加20.8%,意味着试件S3的主构件刚度高于试件S2;当荷载小于3 kN/m2时,G3组试件S4和试件S5的钢构件应变基本相同;当荷载大于3 kN/m2时,二者的差异发生变化。荷载为12 kN/m2时,试件S4的钢构件应变较试件S5增大41.5%。

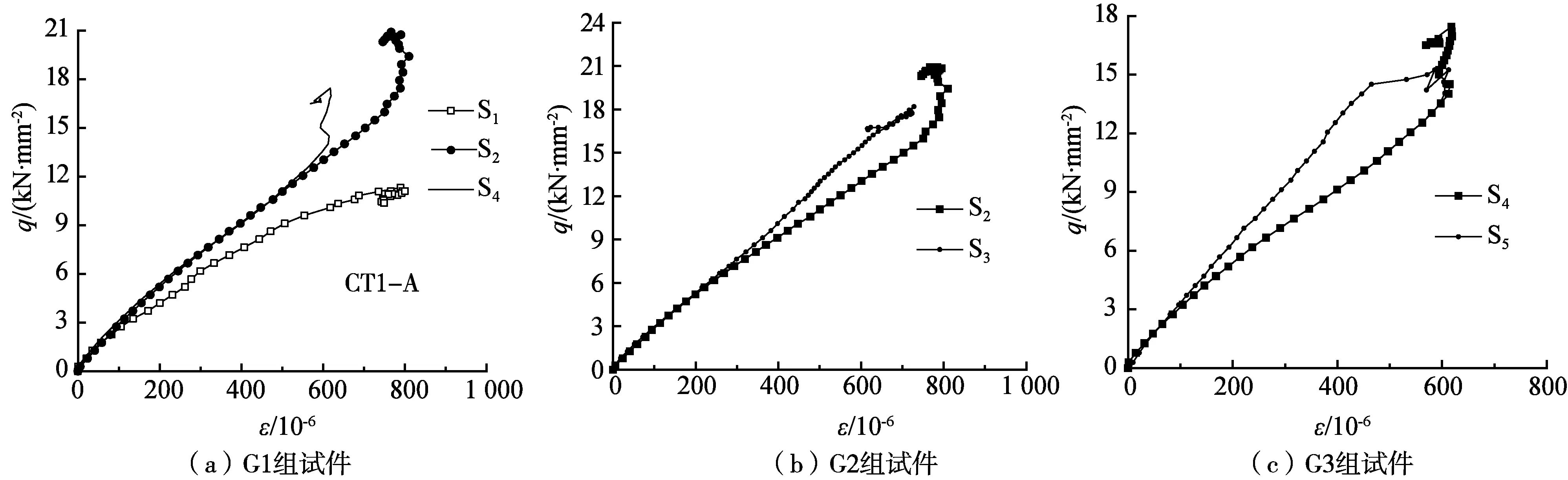

3.4 混凝土应变分析

对于组合楼板试件顶面测点CT1-A/B/C/D、CT2-A/B/C/D、CT3-A/B、CT4-A/B、CT5和CT6-A/B,试验结果显示,测点CT1~CT5的应变为压应变,且CT1的应变远大于其它应变,测点CT6-A和CT6-B的应变均在0~4×10-5之间,均为试件上表面横向应变,远小于测点为CT1-A/B/C/D、CT2-A/B/C/D、CT3-A/B、CT4-A/B、CT5的纵向应变。

图17给出了各试件对应测点CT1的应变值,也是试件上表面各测点应变的最大值。由图17(a)可以看出,荷载为9 kN/m2时,试件S1、S2和S4的测点CT1应变分别为10.1×10-4、8.4×10-4和3.0×10-4,极限应变分别为11.2×10-4、17.9×10-4和19.1×10-4,相应的极限荷载分别为10.83 kN/m2、17.02 kN/m2和17.21 kN/m2。由图17(b)可知,对应荷载9 kN/m2,试件S2和S3测点的压应变分别为8.4×10-4和5.3×10-4(差值为58.5%),相应的极限荷载分别为17.02kN/m2和18.18kN/m2。由图17(c)可知,当荷载小于9 kN/m2时,试件S4和S5测点的压应变相当接近;当荷载为12 kN/m2时,其压应变分别为4.9×10-4和4.1×10-4,两者之差随荷载的增大而增大。两个试件相应的极限荷载分别为17.21 kN/m2和14.51 kN/m2。

图17 试件上表面最大压应变随荷载的变化Fig.17 Variation of the maximum compressive strain at top surface of the composite slab specimens after fire with load

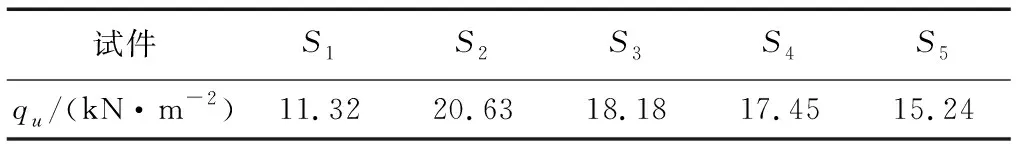

上述分析表明,由钢结构主构件的底部拉应变-荷载关系和试件上表面压应变-荷载关系可以得到相同的极限荷载,其结果见表7。

表7 极限荷载quTable7 Ultimate loadqu

表7结果表明,试件S2的受火后极限荷载最大,试件S1的极限荷载最小。该结果与表6所示受火后试件名义刚度ST的结果完全一致,说明该组试件的受火后极限荷载变化特征与刚度变化特征完全一致, 即受火后名义刚度较大时,极限荷载也较大。对照表1的试件参数可知,网格内配置钢筋的组合楼板试件,其受火后极限荷载明显高于仅配置钢丝网片的试件,且配置2道钢筋的极限荷载较配置1道钢筋和钢丝网片的极限荷载分别增加18.2%和82.2%; 配置1道钢筋的极限荷载则较之配置钢丝网片的试件,其受火后极限荷载提高54.1%。该结果说明,组合楼板试件内适当配置钢筋可有效提高受火后的剩余承载力。

比较试件S2和试件S3的结果可知,火灾下荷载的分布形式对试件受火后的剩余承载力也有一定影响,其中均布承载组合楼板的受火后极限荷载高于局部承载的极限荷载(高出13.5%);同为均布荷载条件的组合楼板试件,火灾下组合楼板试件承受1kN/m2等效均布荷载的火灾后极限荷载比承受2 kN/m2等效荷载的火灾后极限荷载高14.5%,该结果说明,火灾后组合楼板试件的承载能力不仅与试件自身的构造有关,同时与火灾下的承载值及荷载分布形势均有关。因此,对组合楼板受火后剩余承载力的评估应综合考虑构造特征及火灾下承载条件的影响。

4 结论

(1)组合楼板试件在经受60 min的标准升温作用之后,仍然具有较高的剩余承载力。在四点集中荷载作用下,5个试件中,极限荷载最大值为20.63 kN/m2,最小值为11.32 kN/m2。

(2)为了评估轻质组合楼板的火灾后承载性能,应综合考虑组合楼板的构造特征(内骨架形式)、火灾下的承载形式(全域均布与局域分布)与数值大小的综合影响。受火时承担全域均布荷载的试件S2较承担局域分布荷载的试件S3,受火后的刚度和极限荷载均分别提高18.5%和13.5%;试件S4(受火时承担1 kN/m2均布荷载)较试件S5(受火时承担2 kN/m2均布荷载)的受火后极限荷载提高14.5%。

(3)预制板中配置钢丝网片的试件较配置钢筋的试件,其受火时的响应位移较大。试件S1(内骨架设置钢丝网片)较试件S2(内骨架设置2道钢筋)和试件S4(内骨架设置1道钢筋),火灾响应位移分别增大18.5%和15.5%。

(4)在3种由不同预制板型构成的组合楼板试件中,预制板的每个区格铺设2根纵筋和横筋的组合楼板试件(即Y2型内骨架),其火灾后整体刚度和极限荷载均高于其他两种组合楼板试件(Y1型和Y3型内骨架)。试件S2的受火后刚度和极限荷载较试件S1分别提高87.7%和82.2%;试件S2较试件S4则分别提高8.74%和18.22%。

(5)受火后组合楼板试件仍有较高的整体弯曲刚度,当等效均布荷载为2 kN/m2时,刚度最小的组合楼板试件S1的跨中挠度仅为2.1 mm,远小于现行规范规定的L/400。