中试冶金天车的自动化控制技术应用实践探讨

刘海峰,孙立红,张灿

(河钢集团河钢钢研总院中试试验研究所,河北 石家庄 050000)

天车作为冶金工厂物流中重要的组成部分,是工业4.0升级中必不可少的一环,吊运任务繁重、工作环境恶劣、运行人工成本高昂,对天车的自动化升级势在必行。

本文主要综述冶金天车发展的未来方向和特点,阐述其智能无人化中的关键技术;同时介绍了在河钢钢研院中试工厂已投运的一部冶金天车的初步无人自动控制改造案例,展示了一套低成本的冶金天车自动控制的方案,希望能起到抛砖引玉的作用。

1 智能无人天车的国内外现状和发展方向

智能无人起重机在港口应用已经非常广泛。几乎在全球各地港口都可以看到,从上海罗泾港、天津港、到韩国釜山新港、台湾台北港等。具体来看,港口装设有全自动卸船机、全自动堆取料机和全自动装船机等,皆可透过远程中控室进行监控。

在大型物流仓库也有无人天车自动存取货物,河钢集团唐钢微尔自动化公司与韩国浦项ICT公司合作研发的唐钢高强汽车板项目轧后库无人天车系统已调试成功,据悉,该系统在唐钢高强汽车板项目投入使用后,将使天车操作人员和库区管理人员减少70%以上,显著提高人工劳效。宝钢运输部和宝信软件联合研发的钢制品无人仓库系统也已投入运行。这些系统主要内容有仓库管理信息化ERP系统、物料输送堆取无人化。

但是,在工厂生产车间智能无人天车尚无应用。这是由于生产现场复杂、环境恶劣,安全要求高。尤其在冶金车间由于电磁干扰等现场条件受限检测功能不好实现,天车定位、控制存在难度,但在钢铁产线无人天车有大量应用需求,比如高炉冲渣系统自动抓渣、炼钢线自动吊运钢水、轧钢原料跨自动吊运钢坯等等,所以开展此课题研究非常必要。

国内外著名的自动化公司西门子、ABB、GE等也在研发工厂天车专家系统等智能控制技术,有一些成果,未见有实际应用。我国整体起重机械行业的自动化应用总体水平还不高,智能化也刚刚起步,处于研发阶段。但无论是起重机械生产厂商还是起重机械用户,都逐渐认识到应用自动化智能化产品的优势所在。自动化智能化起重机应用潜力非常巨大,前景也十分广阔。

智能无人天车就是把一些人工智能技术、自动化技术、信息技术、通讯技术应用于天车,使天车具有自动识别周围环境能力,模拟人的操作、自动起吊运送物料。智能无人天车技术涉及以下方面:(1)基础自动化系统:驱动系统、PLC控制自动化系统、人机交互系统;(2)无线通讯传输系统;(3)智能系统:天车能够具有人的视觉,能够识别货物及周围环境,具有人的判断决策能力,规划行走路线,防止碰撞,自动行走。能够自动抓取、存放货物;(4)工厂信息化智能制造系统等。

本次案例研究仅仅涉及第一、第二及第三中的部分内容。着眼于智慧工厂的远景设置,针对中试天车,研究开发中试天车控制系统,改善控制效果,以安全、平稳、自动、智能为目标,提高自动化水平,逐步实现智能化、无人化。

2 中试冶金天车的改造案例

项目总体技术思路:着眼于智慧工厂的远景设置,数据化中试冶炼工厂,以中试天车为对象研发自动控制系统,以安全、平稳、自动、智能为目标,使得天车具备自我判断自我识别周围环境,提高天车自动化水平,逐步实现无人化、智能化。

改造的主要关键技术:本次课题涉及研究了天车三维立体位置检测以实现自动定位,研究了天车传动及自动控制系统以实现自动行走,规划工艺目标:中试炼钢跨10T天车实现自动平稳定点吊装,即吊运物料从当前位置自动平稳地行走至目标位置。根据工艺目标,本次主要研究天车三维立体位置检测,实现自动定位:研究了天车传动及自动控制系统,实现自动平稳行走。涉及以下两项技术:(1)天车位置控制技术:目的是实现天车自动三维立体定位。(2)天车吊钩防摆控制技术:目的是实现天车平稳启停运行。

具体技术路线如下阐述:

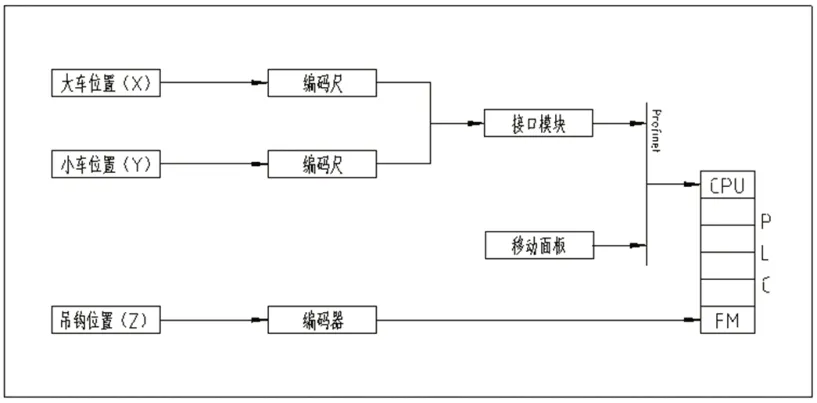

(1)三维工厂立体空间的建立:精确检测位置是控制的基础,研究了激光位置传感器、光电传感器、编码器、编码尺及射频识别技术,实现了适合中试工厂工况的编码尺检测技术手段实现天车三维立体精确定位;天车三维立体定位,即要确定大车、小车、吊钩在厂房的立体位置,并将其信息传送到控制器,在操作界面实时显示天车三维位置坐标。

在车间三维立体空间内定位天车即物料位置,如图1设定大车位置为X坐标,小车位置为Y坐标,吊钩位置为Z坐标。大小车位置检测采用编码尺检测,吊钩位置检测采用旋转编码器检测。从控制角度来看,图2显示工厂完成了三维动态的建立。

图1 天车三维体系

图2 三维数据传入CPU

位置检测系统,主要有编码尺、读头、接口模块、安装附件等部分构成,编码尺随行走轨道安装,读头实时读取传送当前位置,避免了传动系统机械误差定位不准等问题。无机械接触,无磨损,实时检测,基本不受震动、冲击、灰尘、温度波动的影响,可靠性高,维护方便,适合冶金企业工况。编码尺外形图见如图3。在该测量技术下工厂转化成为一个个数据叠加起来的数据工厂,如图4所示。

图3 编码尺外形图

图4 数据化工厂

(2)障碍物自动识别技术:采用超声波和光电识别技术来防碰撞。天车自动识别障碍物一直是一项技术难题,也是无人天车技术从自动化到智能化发展的一项技术壁垒。该研究利用超声波技术研发了这样一套装置:水平识别障碍依靠固定在天车钩头上方平台水平四个方向的超声波传感器(标记1)检测识别,如图5所示,垂直识别障碍依靠固定在天车钩头上方平台呈圆形垂直均匀分布的若干个光电波传感器(标记2)检测识别,如图6所示。上述传感器均为漫反射型。传感器通过模拟量信号接口将距离信息发送至PLC系统。PLC系统实时反馈检测到得障碍物位置信息,天车提前作出准确反应,确保安全稳定运行。

图5 水平方向的超声波检测

图6 垂直方向的光电检测

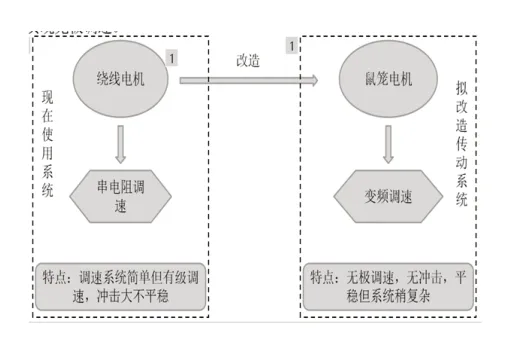

(3)电气传动控制技术:大多数工厂天车的驱动电机使用绕线电机,采用转子回路串电阻启动、调速,存在启停行走不平稳、吊钩摆动、溜车等问题。如图7所示将天车改为变频调速,用软启动软停车及智能控制技术,一方面实现了无级调速,一方面开发了智能防溜车、防摇摆控制系统,原理如图8所示。

图7 电气传动的改变

图8 行走的闭环控制过程

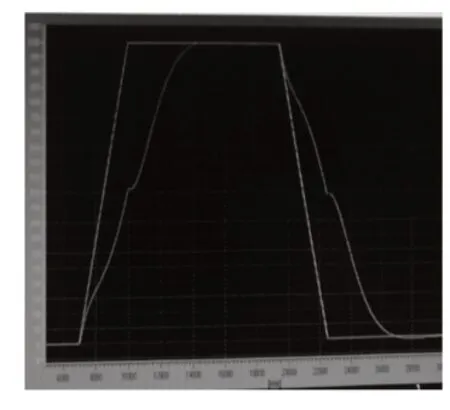

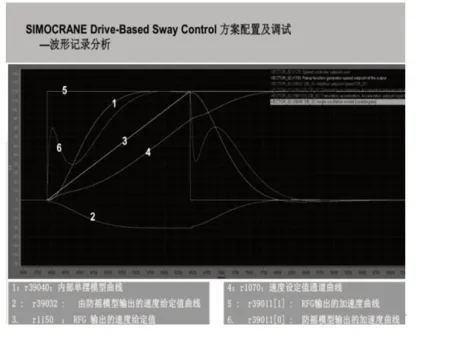

(4)防摇摆技术:利用变频器调速功能,斜坡控制加减速度,即在一定时间达到目标速度或从运行速度降到零速,模拟人工操作经验“跟车”。摆动根本原因就是因为惯性,在启停过程中物料与天车速度不一致,所以在启停过程中加一速度干预、修正(图9),使物料速度与天车保持一致。具体实现方法:在天车吊钩侧面安装一固定支架,做好隔热处理,在支架上安装倾角仪,将倾角仪与PLC连接,吊钩摆动倾角仪得到摆角。吊钩正向摆动时控制输出正向点动,反向摆动时控制输出反向点动,如此反复“跟车”,直至摆动很小或消除。经过反复的试验,不断摸索有效摆长算法、加减速时间等有关参数,形成平稳启停(图10),实际摆角控制在了2°内。

图9 启停的自动速度干预

图10 启动效果波形图

(5)控制中心和无线通信系统:天车的特殊性决定了系统必须稳定可靠运行,在比较了多款控制器后,自主集成了一套自动化控制系统。主要包括:可编程控制器(PLC)、信号模块、移动面板(图11)、PC、工业无线网络接入点、无线通信模块、定向天线、编程器以及配套的通信电缆、动力电缆等。用西门子博途TIA软件编写程序,用硬件PLC、无线通讯技术实现控制功能目标。图12所示为拓扑结构。

图11 组态的移动HMI界面

图12 网络拓扑图

(6)天车运行无人化的构思:根据天车使用情况,设有手动、半自动、自动三种操作模式,半自动即单轴定位,给定某一轴目标位置,天车三个方向上自动运行走至目标位,如图13所示。全自动模式即三轴定位模式:实现三个轴向的定位,并把一次任务自动分解成一个个的单轴运动顺序连接动作,轨迹实现了万能路线。根据天车任务多样性,可设定任意轨迹安全运行,实现全车间任意两点间运动,这种构思将逻辑控制技术发挥得淋漓尽致。操作画面如图14所示。

图13 半自动操作画面

图14 全自动操作画面

3 实施情况及效果

前期进行了大量的调研、技术交流:研究西门子变频技术、无线通信技术、运动控制技术等,倍加福、西克等传感器检测技术,唐钢二冷轧考察等,确定了目标、规划及初步方案。2017年正式进入实施阶段,历经设备选型、详细图纸设计、设备采购订货、元器件到货安装配柜、打点测试、初步编程调试。2017年9月进入安装、现场调试阶段,组网、设备安装、敷线、接线,加班加点,终于提前1个月完工。2017年11月底经特检院验收、操作培训后交付使用。2018年持续对系统优化,开发了识别障碍物防碰撞功能。

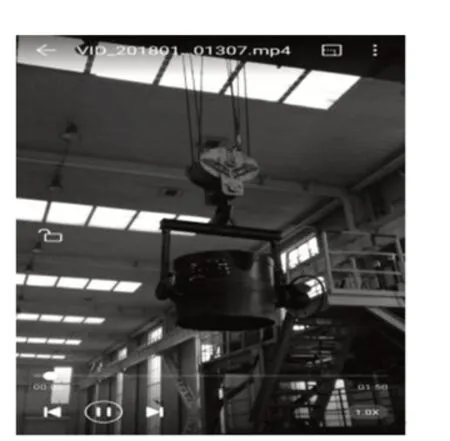

开发冶金天车控制技术的技术指标:自动定位精度误差小于5mm;吊钩摆动幅度<2cm,摆角<2°,如图15在实验阶段吊运满满一桶水能一滴不洒落,从而能满足吊运金属液体钢包自动完成工业路线的行走如图16,并有效避开障碍物,在国内尚属首次。

图15 自动吊运水桶

图16 自动吊运钢包

4 结语

尽管我国智能天车技术应用总体水平还不高,但无论是生产厂商还是用户,都逐渐认识到应用智能天车的优势所在。智能天车工厂车间应用潜力非常巨大,前景也十分广阔。国内一些高校、科研院所也在进行一些研究。但仅仅限于局部、理论研究,包括此案例也没能全面研究。一些天车生产制造商,也在研究开发智能天车,但也尚未有成熟产品大量应用于生产实践。