醋纤生产中锅炉废气综合治理技术研究进展

江建军 黄 骅 赵从涛 李 强 高 勇 邹 建

(南通醋酸纤维有限公司,江苏 南通 226008)

醋酸纤维简称醋纤,是仅次于粘胶纤维的再生纤维素纤维,在国民经济中占有重要地位。醋纤生产过程中主要以煤为燃料,煤的燃烧不可避免的产生烟尘、SOx和NOx等环境污染物。SO2在烟尘催化的作用下会形成SO3,并与NOx等发生非均相氧化反应,最终引发硫酸型或硝酸型酸雨。NOx会进一步引发光化学烟雾、导致大气层被破坏[1]。此外废气中携带水汽和碳氢化合物,排放后易产生白色烟羽,进一步导致污染物堆积及大气能见度下降等问题。目前脱硫、脱硝、脱白以及除尘技术已成为解决以上环境问题的最主要的手段。

本文从脱硫技术、脱硝技术、脱白技术以及除尘技术四个方面对醋纤生产中锅炉废气处理技术进行论述,分析锅炉废气排放现状,比较各种处理技术的优缺点,并对锅炉废气处理技术的发展趋势进行展望。

1 脱硫技术研究进展

目前主要脱硫技术可分为干法脱硫、半干法脱硫、湿法脱硫以及其他脱硫技术[2]。

1.1 干法脱硫技术

干法脱硫技术利用粉状或者颗粒状的吸附剂、催化剂等在完全干燥的环境下脱除废气中的硫化物。由于该脱硫过程中没有水参与反应,所以一般不会产生腐蚀性物质,减轻了对设备的腐蚀。目前最常见的干法脱硫技术有两种:一种是荷电干式喷射技术,利用吸收剂与废气中的硫化物产生化学反应进行脱硫,增加了烟气滞留时间,提高了吸收剂与SO2接触效率,平均脱硫效率为60%~70%[3]。另一种是等离子体脱硫技术,利用电子束或者脉冲电晕产生的高能电子轰击废气中的硫氧化物产生活性离子和自由基,并在脱硫过程中注入氨,使其生成硫酸铵。白敏药等利用等离子体法产生的O3和O2+活性离子进行SO2和NOx的协同脱除,1 s内脱硫、脱硝效率超过80%和95%[4]。前者虽然操作简单,但脱硫剂用量大,脱硫效率低;后者虽然脱硫效率高,但是设备庞大、操作要求高、成本较大。

1.2 半干法脱硫技术

半干法脱硫先对锅炉废气进行湿热蒸发预处理,然后在反应炉中进行脱硫。该技术同时存在气、液、固三相,需要增加接触面积以提高脱硫效率。目前最常见的半干法脱硫技术主要为炉内喷钙增湿活化技术和旋转喷雾干燥技术[5, 6]。前者利用石灰石高温分解得到的氧化钙作为脱硫剂与SO2反应生成亚硫酸钙,脱硫效率为60%~80%。后者通过旋转喷雾方式增加脱硫剂与SO2接触效率,脱硫效率为80%~90%,但是脱硫剂的利用率仅为65%。

1.3 湿法脱硫技术

湿法脱硫技术利用碱性溶液吸收废气中的SO2,分为石灰石-石膏法脱硫技术、氧化镁脱硫技术等。石灰石-石膏法脱硫技术利用CaCO3与SO2反应生成CaSO3,进一步被氧化生成CaSO4,脱硫效率可达到90%,但是易发生结垢堵塞等问题,且得到的石膏产物纯度较低,与天然石膏相比没有竞争优势。针对存在问题,研究者在石灰石-石膏法脱硫技术基础上开发了双碱法脱硫技术,在脱硫剂中添加NaOH、Na2CO3等,提高脱硫效率的同时缓解了设备堵塞的问题[7]。氧化镁脱硫技术利用MgO与SO2反应生成MgSO3,进一步被氧化生成MgSO4,具有工艺条件简单、脱硫效率高、下游产品经济效益高等优点[8]。王道斌等采用氧化镁脱硫技术进行废气SO2处理,脱硫效率达到95%,而脱硫剂用量仅为石灰石-石膏法的40%[9]。韩昀等采用氧化镁脱硫技术替代原先的石灰石-石膏法脱硫技术,脱硫效率提高到98.6%,同时解决了脱硫副产物难以处理的问题[10]。

1.4 脱硫技术对比分析

不同脱硫技术的优缺点如表1所示。氧化镁湿法脱硫技术具有脱硫效率高、脱硫剂利用率高、设备腐蚀小、脱硫副产物商业价值高等优点,适合大规模的工业应用。

表1 不同脱硫技术的优缺点

2 脱硝技术研究进展

废气中NOx主要为NO、NO2等,其中NO无法直接被溶液吸收,需要将其还原或者先氧化再进行脱除。脱硝技术可分为还原法、氧化法等[11]。

2.1 还原法脱硝技术

还原法脱硝技术利用还原剂在催化剂、光或热等条件下将NOx转化为N2实现无害排放。还原法脱硝技术可分为选择性催化还原(SCR、NH3-SCR、CO-SCR、H2-SCR)以及选择性非催化还原(SNCR)等。

SCR法是市场应用最广泛的脱硝技术,最成熟的为NH3-SCR脱硝技术,利用NH3在催化剂的作用下有选择性的将NOx还原为N2。郭林等开发了铈基低温SCR催化剂,该催化剂表现出良好的抗水抗硫性能,在100 ℃下脱硝效率高达94%[12]。CO-SCR技术利用尾气中未被充分燃烧的CO作为还原剂,在不添加NH3的条件下实现CO和NOx的协同脱除。同时CO-SCR技术也避免了硫酸铵盐的生成,提高了催化剂抗硫性能[13]。H2-SCR技术利用H2作为还原剂,最终产物为H2O和N2,是真正意义上的低碳排放。但是H2-SCR技术研究不够深入,并没有普适性的机理解释H2-SCR脱硝过程。Qi等认为H2和NO分别被吸附解离成H、N、O活性原子,之后相互结合生成N2和副产物NH3、N2O等[14]。H2-SCR催化剂的活性组分以贵金属为主,这也一定程度提高了该工艺的成本。

SNCR技术不采用催化剂,将NOx在高温下(900 ℃以上)与还原剂直接反应生成N2和水,选取的还原剂为氨气、尿素等含有氨基的物质[15]。该技术操作简单、技术要求低,虽然在国内起步晚,但是也被逐渐推广。

2.3 氧化法脱硝技术

氧化法脱硝技术将废气中较为稳定的NO先氧化成活泼的NO2,再将其脱除。氧化法脱硝技术可分为直接氧化法和选择性催化氧化法。直接氧化法利用强氧化剂如O3、ClO2、KMnO4等将NO氧化成NO2,再进行下一步处理。但是该方法运行成本高,且强氧化剂可能腐蚀管道造成二次污染。选择性催化氧化法利用O2为氧化剂在催化剂的作用下将NO氧化为NO2。常见的催化剂有活性炭类、分子筛类、贵金属类及过渡金属氧化物催化剂等[16]。Zhang等制备了YMn2O5催化剂,在310 ℃时NO转化率为81%[17]。

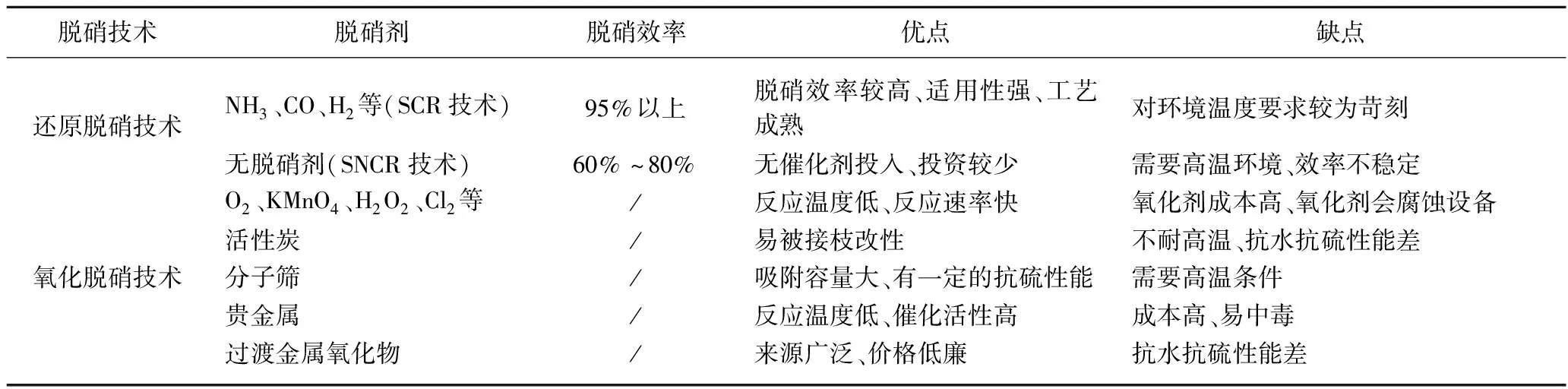

2.4 脱硝技术对比分析

表2总结了不同脱硝技术的优缺点。选择性催化还原脱硝技术具有脱硝效率高、工艺成熟等优点,具有广泛的应用前景。

表2 不同脱硝技术的优缺点

3 脱白技术研究进展

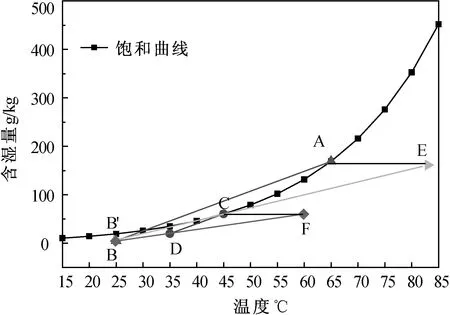

湿法脱硫后的废气携带大量水汽,排放到空气中会凝结成白雾状水汽,俗称白色烟羽。图1为白色烟羽形成机理图。当废气排放状态为A点,环境状态为B点,废气中水分从A点沿着饱和曲线到达B′点,水分凝结形成白烟,再由B′点到达B点,白烟会消失。当废气排放状态为C点,环境状态为D点时,整个过程不会有白色烟羽产生。这表明白色烟羽不仅和废气的含水量、温度有关,也与环境温度、湿度有关。

图1 白色烟羽形成及消除机理图

白色烟羽消除技术包括直接升温技术(如AEB段)、废气冷却技术(如ACB段)或者冷却再热技术(如ACFB段)。

烟气升温技术是应用最广泛的脱白技术,具有投资少、经济性好、对地面污染小等优点。但是该技术只是在视觉上消除了白烟,当环境温度过低且换热器功率较低时仍有白烟存在。

烟气冷却技术通过降温冷凝,回收大部分水汽的同时进一步净化废气。余波等对比了烟气升温技术和烟气冷却技术的优劣,对连铸废气脱白治理,烟气冷却技术具有较高的经济效益和环境效益[18]。

冷却再热技术将冷却法和升温法结合,先将部分水分冷却,再通过升温实现脱白排放。与升温法相比,冷却再热技术对热源和环境温度要求不高;与冷却法相比,对冷源需求也不大。周峰等结合当地气象与实际工况,选择烟气冷却再热技术作为南通醋酸纤维有限公司的脱白工艺路线,在进行烟气脱白的同时,实现节能、减排、节水等目的[19]。

4 除尘技术研究进展

除尘技术包括电除尘技术、袋式除尘技术、膜法除尘技术以及组合除尘技术等[20]。

4.1 电除尘技术研究进展

电除尘技术利用静电作用吸附细粉尘,是锅炉废气粉尘处理行业应用最广泛的除尘技术,具有除尘效率高、速度快、耐磨损能力强等优点。但是传统静电除尘技术针对PM2.5等小颗粒脱除效率不高。旋转电极除尘技术与静电除尘技术原理类似,设备由阴阳两极组成,两极配有可旋转的除尘装置。当附着的灰尘未达到反电晕厚度时,通过清洗刷彻底去除,防止二次污染,对粘性粉尘具有较高的去除率[21]。

4.2 袋式除尘技术研究进展

袋式除尘技术利用纤维制作的过滤元件捕集废气中的粉尘以达到排放标准。袋式除尘技术除尘效率高,适用于捕集干燥细小的非纤维性颗粒。布袋除尘器造价远低于静电除尘器,其核心在于纤维材料的制备。孙雪景等结合尾气温度、颗粒物性质等因素,选取聚苯硫醚纤维为滤料,将烟气去除率提升至99.95%[22]。但是袋式除尘技术对粘性粉尘适用性差、寿命较短、而且更换布袋容易造成二次污染。

4.3 膜法除尘技术研究进展

膜法除尘技术主要包括陶瓷膜除尘技术和有机膜除尘技术,具有除尘效率好、设备简单、易于再生等优点。其中陶瓷膜除尘技术机械强度大、耐高温、抗腐蚀能力强,但是其造价高、脆性大,需要安装在特定壳体中。王军等以碳化硅陶瓷膜管为过滤元件搭建的PM2.5捕集器对PM2.5去除率高达99.9%[23]。有机膜除尘技术制备材料丰富,可以通过复合的方式形成性能更高的复合纤维膜。Wang等制备的PVDF/PTFE复合纳米纤维膜粉尘去除效率高达99.97%[24]。

4.4 组合除尘技术研究进展

常见的组合技术包括电袋组合式除尘技术、旋风分离袋式除尘组合技术等。电袋组合式除尘技术汲取了静电除尘技术和袋式除尘技术的优点,先通过电场除去大颗粒的粉尘,减少进入布袋的粉尘量,延长布袋寿命的同时提高除尘效率。裴爱芳等将某燃煤电厂的旧式电除尘技术改进成电袋组合除尘技术,不仅降低了能耗、减小了除尘器的占地面积,同时也提高了粉尘处理效率[25]。

4.5 除尘技术对比分析

表3列举了不同除尘技术的优缺点。膜法除尘技术虽然除尘效率更高但是成本较高,组合除尘技术是今后除尘技术的发展趋势。

表3 不同除尘技术的优缺点

5 展望

(1)对于锅炉废气中SO2脱除,以MgO为脱硫剂的湿法脱硫技术具有脱硫效率高、设备腐蚀小等优点。在今后研究中需要优化脱硫工艺,进一步降低脱硫剂用量,同时实现副产物高效资源化利用。

(2)对于锅炉废气中NOx脱除,最常用的脱硝技术为NH3-SCR,而以H2、CO等原料气为还原剂的技术仍然没有大规模发展。在今后研究中需要对脱硫、脱硝协同净化机理进行深入研究,开发脱硫、脱硝一体化净化技术。

(3)对烟气脱白技术的选择有多种方式,需要根据厂区地理位置、气候、废气工况、处理成本等多种因素来选择最合适的烟气脱白技术。

(4)对于锅炉废气中粉尘脱除,由于国家排放要求不断提高,需要开发脱除率高、成本低的除尘技术,各种除尘技术的组合是今后的发展趋势。