矿井井下多级串联带式输送机协调控制技术研究

刘克松

(山西汾西工程建设有限责任公司,山西 孝义 032300)

变频控制技术具有节能、平稳调速、稳定性高等优点,在煤矿井下采煤机、局部通风机、运输设备以及排水设备等应用逐渐增加,在一定程度上提升了机电设备综合运行效率以及可靠性[1-2]。随着矿井采掘范围增大,带式输送机铺设距离以及运输量等均明显增加,井下煤炭多采用带式输送机串联、逆煤流启动方式运输[3-4]。受控制系统、设备功能以及现场管理技术等制约,带式输送机需要安排专人值守控制,并不同程度存在能耗高、运行效率低等问题[5-7]。为此,文中提出一种多级串联带式输送机协同控制技术,通过煤流量监测装置、速度传感器监测带式输送机运行参数,并使用PLC、变频器、分级控制台及主控制台等控制带式输送机,实现带式输送机协控制、高效节能运行。

1 协调控制系统结构

1.1 系统整体结构

山西某矿设计产能360万t/a,现阶段主要开采3号煤层,煤层赋存稳定,其中3503综采工作面生产的3号煤层厚度均值3.6 m,原煤通过采面刮板输送机、转载机,采面运输巷带式输送机、采区带式输送机、集中运输巷带式输送机以及主斜井带式输送机等搭接串联运输,将原煤有采面运输至地面选煤厂。具体提出的带式输送机协调系统框架如图1所示,系统将主控制台、分级控制台、PLC、以及变频器、电机等相结合,不仅可实现带式输送机运行参数监测以及运行安全保护,而且可实现多级带式输送机协调运行控制,实现带式输送机顺煤流启动、运行速度自动调整等。

图1 协调系统框架结构

协调控制系统中主控制台用以监测各级串联带式输送机运行参数,分级控制台用以监测各台带式输送机煤流量运载情况并将相关监测参数传输给主控制台,PLC用以获取各安全保护传感器、速度传感器监测参数,并接收分级控制台指令,通过调整变频器输出电流频率对带式输送机运行参数调整。

1.2 煤流量以及运行速度监测

现阶段矿井常用煤流量监测设备包括有电子称、激光扫描仪等,均不同程度存在精度偏低、安装不便等问题。为此,文中提出采用超声波传感器对煤流量进行监测。超声波传感器通过分析输送带上煤炭反射的脉冲波信号实现煤流断面监测;速度监测采用性能稳定且可能性强的霍尔传感器。通过超声波传感器对输送带上煤流断面、输送带运行速度即可得到带式输送机单位时间煤流量输送量。煤流量以及输送带运行速度均通过LED面板显示。

根据现场超声波传感器、霍尔传感器监测结果,发现超声波传感器检测距离为5 m时煤流量监测精度较高。为从,以5 m为标准将带式输送机划分为若干段,并将每段煤流量信息自动发送给分级控制台处理分析。

2 协调控制策略

多级串联带式输送机协同控制策略包括有顺煤流启动控制以及带式输送机智能调速控制两个部分。

2.1 顺煤流控制

采用顺煤流启动方式可有效避免传统逆煤流启动存在的部分带式输送机空转、能耗高等问题。顺煤流启动关键是确定好下一级带式输送机合理启动时间,具体带式输送机顺煤流启动控制策略为:带式输送机运行速度统一设定为V,将n-1级带式输送机上煤流距离n级(下一级带式输送机)距离为Ln-1时,n级带式输送机就应启动运行;具体Ln-1距离可通过公式计算:Ln-1=TnV+S安,其中Tn为n级带式输送机启动耗时,S安为安全保护距离、取值10 m。

通过采取上述控制策略,即可避免带式输送机启动不及时引起的堆煤问题。

2.2 智能调速控制

智能调速采用PID模糊控制,以便实现节能、高效运行。具体带式输送机智能调速控制策略如图2所示,智能调速依据模糊控制算法实现。调速系统核心为模糊PID控制器,为避免带式输送机频繁调速,具体采用阶梯调速方式,将输送机煤流划分为若干区段,每个区段均对应一运速,煤流量大则运行速度快,反之则运输速度低,在满足井下原煤运输需求同时降低带式输送机能耗。

图2 智能调速控制策略

3 现场应用分析

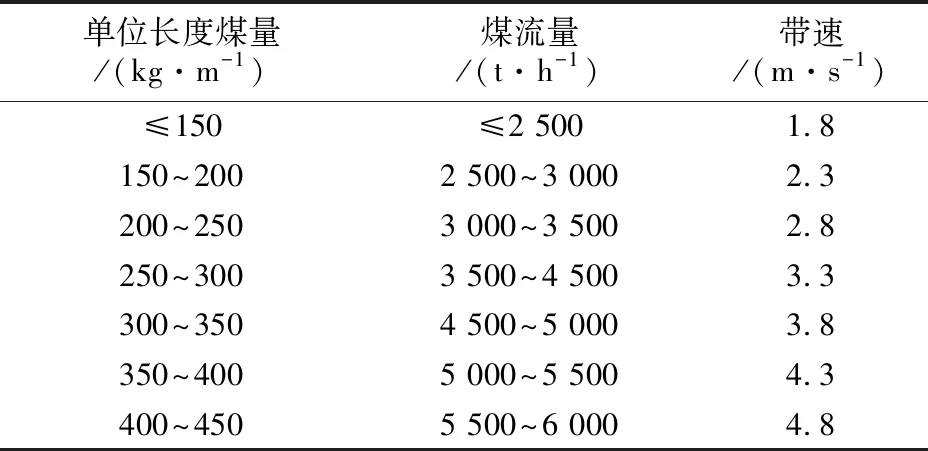

将矿井3503综采工作面原煤运输系统采用4台带式输送机串联搭接运输,运输系统功率达到6×1 250 kW,每天额定运行20 h。对原煤运输系统进行协调控制改造并按表1所示对带式输送机运行智能调速控制。

现场应用后,带式输送机协调控制系统可平稳运行,期间未出现任何故障,同时带式输送机在运输过程中未出现堆煤问题,可满足井下煤炭运行需求;带式输送机运输系统顺煤流启动较逆煤流启动耗时减少20 min以上;带式输送机可依据煤流量进行智能调节,具体3503综采工作面运输巷带式输送机运行速度监测结果如图3所示,带式输送机载荷中等,从而运行速度整体处于中高速运行阶段,运行能耗较低。总体来说,井下带式输送机通过采用协同控制系统后,运行能耗降幅达到15%,取得较好应用成果。

表1 煤流量与运行速度间匹配关系

图3 运输巷带式输送机运行速度监测结果

4 结 语

1) 矿井井下原煤运输多采用带式输送机串联搭接方式,并通过逆煤流启动满足原煤运输需要。此种控制方式虽然可满足原煤运输需要,但是不同程度存在能耗高、智能化程度低等问题,同时随着矿井运输系统布置长度增加,能耗高问题更为突出。为此,文中提出一种多级串联带式输送机协同控制系统,该系统通过霍尔传感器、超声波传感器对带式输送机运行参数进行监测,并通过主控制台、分控制台、PLC及变频器等组合实现带式输送机顺煤流启动及运行速度智能控制。

2) 依据矿井3503综采工作面原煤运输系统实际情况,对协同控制系统结构、组成以及协同控制策略等进行设计,并进行工业应用。现场应用后,该协同控制系统运行可靠,不仅可实现多级串联带式输送机顺煤流启动而且可显著降低设备运行能耗;现场应用过程中未出现顺煤流启动常遇到的堆煤问题,取得较好的应用成果。