温度及盒厚对PS特性的影响

黄 想, 尹海斌, 程志伟, 徐文磊, 石雄鹰

(武汉京东方光电科技有限公司,湖北 武汉)

1 引 言

液晶显示器(Liquid Crystal Display,LCD)近几十年发展迅速,应用广泛[1-4]。行业竞争也日益激烈,各大面板生产商均面临巨大竞争压力,因此对产品性能提升需求也迫在眉睫。LCD的盒厚(Cell Gap,CG)主要由液晶量(Liquid Crystal,LC)决定,柱状隔垫物(Photo Spacer,PS)起到辅助支撑的作用。为保证LCD显示器可以在不同的外界环境温度下正常使用,LCD在制作时往往会选取合适的液晶安全区间(LC Margin),并制定相应的中心液晶量[5-7]。当屏幕出现液晶不足时,PS处于极限压缩状态,不再发生形变,盒厚完全由PS支撑,此时会出现低温气泡不良(低温Bubble);反之,当屏幕出现液晶过充时,PS处于未受力状态,PS无压缩量,盒厚完全由LC支撑,屏幕竖起放置时,LC受重力作用流动至屏幕底部,呈现发黄现象,此时出现的不良称为重力Mura(亮度不均匀造成痕迹的一种缺陷)。在这之间的LC量为液晶安全范围,此时PS及LC均对盒厚有支撑作用,该区间被称为液晶安全范围。评估LC Margin的方式通常为制作-6%~+6%液晶量的样品,将所有样品投入LC Margin评价,在高低温实验条件下判断重力Mura及低温Bubble的临界LC值,并根据最大最小值选取中心液晶量[8]。PS作为一种高分子材料,其弹性回复特性及杨氏模量在维持液晶盒厚变化过程中起着至关重要的作用[9-10]。LC Margin可以保证部分工艺波动不对显示品质造 成影响。

我们曾报道了关于基底膜层对于PS弹性回复率(ER)的影响[11],但目前鲜有关于温度与PS杨氏模量之间关系的报道。因此,本文针对温度对PS特性的影响进行了相关研究,主要探究了不同环境温度对PS杨氏模量的影响。以此为基础,进一步探究了工艺制程温度对PS弹性回复率的影响。同时,本文还研究了PS在不同液晶盒厚,处于不同压缩量时的弹性回复速率问题。该研究结果可为后续开发高性能PS材料提供一定的理论基础及参考。

2 实验与表征

2.1 样品制作流程

本文样品制作分为实验室制作及G10.5产线制作,其中实验室制作样品基底(Substrate)为白玻璃(Bare Glass),产线制作样品基底为正常彩膜(Color Filter,CF)层。

样品制作规格为PS高度(Height)3.0 μm,PS顶部尺寸(Top Size)18.5 μm×19.0 μm,PS底部尺寸(Bottom Size)33.0 μm×34.0 μm。

2.2 测试设备

测试设备主要有SNU 3D显微镜(SIS-2000,SNU Precision);微纳米硬度计(HM-2000XYp,Fischer);动态超显微硬度计(DUH-211S,Shimadzu);小型光刻机(MA6,Karl-Suss)。

2.3 测试方法

2.3.1 PS形貌表征

利用SNU 3D显微镜对PS规格进行表征,其结果为PS高度3.0 μm,PS顶部尺寸18.5 μm×19 μm,PS底部尺寸33.0 μm×34.0 μm。3D形貌图如图1(a)所示,图1(b)为PS的俯视2D图。

图1 PS 3D形貌。(a)3D形貌图;(b)俯视2D图。Fig.1 PS 3D pattern profile. (a) 3D pattorn profile; (b) Top view of 2D morphology.

2.3.2 PS弹性回复率表征

利用动态超显微硬度计对PS ER进行表征,其测量方式为:载入压力(Loading Force)100,150,200,400 mN,压力载入速度(Loading Speed)4.4 mN/s,保压保持时间(Loading Holding Time)5 s,卸压保持时间5 s(Unloading Holding Time)。

2.3.3 杨氏弹性模量表征

利用微纳米硬度计对PS 杨氏弹性模量进行表征,其测量方式为:载入压力0.7 mN,压力载入速度0.05 mN/s,保压保持时间5 s,卸压保持时间5 s。

3 结果与讨论

3.1 环境温度对PS杨氏模量的影响

杨氏弹性模量(E)是表示固体材料抗形变能力的物理量,其公式如式(1)所示:

(1)

其中:σ为应力,ε为应变,F为负载力,A为受力面积,ΔL为形变量,L为材料长度。

该物理参数与PS 特性息息相关,而PS 特性又对TFT-LCD的产品性能有着十分重要的影响,如抗黑斑能力(Black Gap)[12-13]、液晶安全区间范围(LC Margin)等。因此,本文对温度与PS材料杨氏弹性模量的关系进行了研究,其结果如图2所示。从图2中可以看出,随着测量环境温度从20 ℃升高到80 ℃,PS的杨氏弹性模量也从5 939 MPa降低到4 876 MPa,二者呈现反比关系。

图2 PS杨氏弹性模量与温度的关系Fig.2 Relationship between PS Young’s modulus and ambient temperature

PS弹性回复率公式如式(2)所示:

(2)

通常PS在对盒时,会被压缩一定压入量,从而使得一部分塑性形变被压缩掉,而PS在一定盒厚变化范围内的高度变化,可看作为完全弹性形变。根据公式(1),当PS材料发生完全弹性形变时,PS的尺寸(Size)即为横截面积A,PS的高度(Height)即为材料长度L,可设定相同的负载力F,PS材料的Hmax(Hmax为PS 弹性回复测试时一定负载力下的最大压入深度)可以看作为形变量ΔL。根据公式(1)可明显看出,ΔL与E呈反而推测当温度升高时,PS的杨氏弹性模量比,从下降伴随着Hmax的增大。

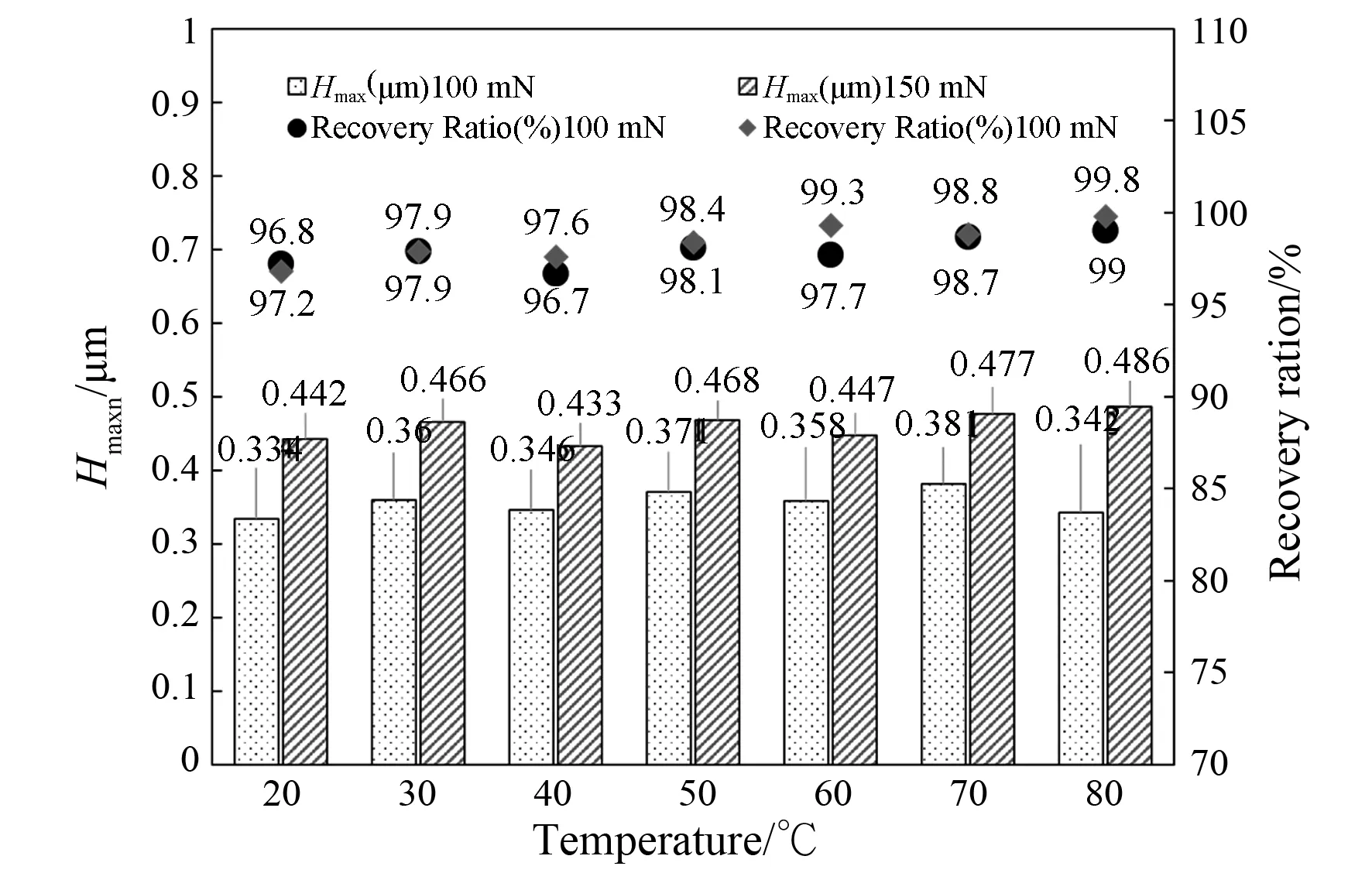

接下来继续对不同环境温度下的PS进行弹性回复率测量,并对不同温度下的PSHmax进行分析,其结果如图3所示。本文测试了两种负载力下的Hmax。从图3中可以看到,当下压力为100 mN时,不同温度下的Hmax无明显差异,而当下压力为150 mN时,Hmax呈现随着温度升高而略微增大的趋势。该结果与前文的推测相符合。另一方面,在PS ER特性上,两种条件下的ER结果相差较小,无明显差异。但是也可以看到,随着温度的升高,两种条件下的ER整体都呈上升的趋势,说明随温度升高,PS形变能力增强,这也与杨氏模量——固体材料抗形变的能力随温度升高而降低的结果相匹配。

图3 PS Hmax和ER与温度的关系图Fig.3 Diagram of PS ER and Hmax at different temperature

3.2 工艺温度对PS 特性的影响

本实验选取后烘温度为230 ℃及240 ℃的G10.5玻璃各一张,并在每片玻璃大板上选取3个位置的玻璃制成样片进行测试,测试结果如图4(a)、(b)所示。两种后烘温度下的PS特性值如表1所示。

表1 不同后烘温度下的PS Hmax和ERTab.1 PS Hmax and ER under different oven temperature

图4中1#、2#、3#分别代表玻璃大板不同位置的样片,图4(a)中的测试载入压力为200 mN,图4(b)中的测试载入压力为400 mN。从图4可以看到,在两种载入压力下,后烘温度为240 ℃的样片,其PS ER相较于后烘温度230 ℃样品呈现出略微提升的趋势。从表1中可见,当负载力为200 mN时,1#样品的PS ER从88.56%上升至91.29%,同时PSHmax呈现略微下降的趋势,从1.02 μm下降至0.92 μm。当负载力为400 mN时,1#样品PS ER提升至4.4%,2#及3#样品提升约为1%,同样表明后烘温度升高可略微提升PS弹性回复率。

图4 PS Hmax和ER与工艺温度的关系。 (a)载入压力为200 mN; (b) 载入压力为400 mN。Fig.4 PS ER and Hmax at different process temperature. (a) Loading pressune of 200 mN; (b) Loading pressure of 400 mN.

3.3 盒厚对PS 特性的影响

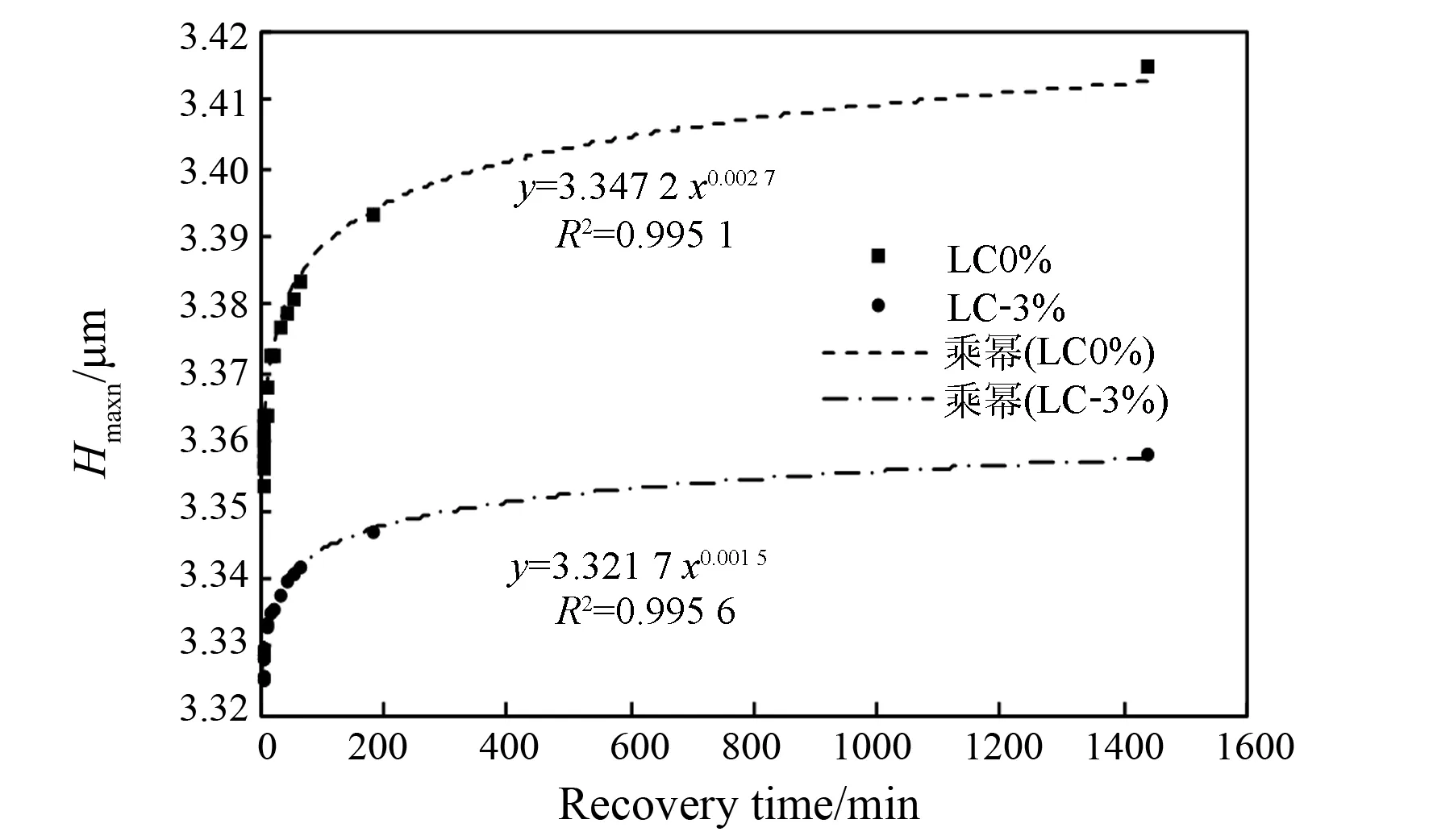

液晶显示面板产品在前期验证阶段,会对液晶安全范围进行测试,得到符合要求的液晶区间,并选取中心液晶量。液晶面板盒厚主要由液晶量决定,彩膜段的PS高度在对盒前均为相同规格,因此不同盒厚中的PS主要表现为压缩量不同。本小节对不同压缩量下的PS恢复速率进行了研究。选取液晶量分别为0%及-3%两种165.1 cm(65 in)寸屏幕,拆解屏幕后测量其PS高度,接着用150 mN的载入压力按压PS并保持999 s,然后不断重复测量被按压PS的高度,研究PS的弹性回复速率,其结果如图5所示。从图5中可以看出,PS被长时间按压后,并不是立刻就回复完成,而是缓慢回复,回复速率随时间越来越慢。且LC为-3%的屏幕,其PS起始高度与按压后的高度均比LC为0%的PS低。对测量数据分别进行曲线拟合后可以发现,PS高度与PS回复速率符合幂指数关系:R2> 0.99,其曲线方程分别为LC( 0%):y=3.347 2x0.0027;LC(-3%):y=3.321 7x0.0015。对拟合曲线求导,得到方程LC(0%):y=0.009 037 44x-0.9973;LC(-3%):y=0.004 985 255x-0.9985。根据两种液晶量回复速率方程的导数方程,可以发现,在相同回复时间内,LC为0%的PS弹性回复速率更快,这表明高度较高的PS产生按压不良后,会更快地恢复正常。因此后续对于较低盒厚的产品,要更加关注抗黑斑能力及按压不良恢复时间。

图5 不同盒厚PS的弹性回复速率图Fig.5 PS recovery ratio at different cell gap

4 结 论

本文主要研究了温度及盒厚与PS弹性回复率之间的关系,其中又包括环境温度与制程温度对PS弹性回复率及杨氏模量的影响。主要结论如下:(1)当环境温度升高时,PS材料的杨氏模量变小,在20~80 ℃温度范围内,杨氏模量下降约170 MPa/10 ℃。并且当温度升高时,PS材料的Hmax和弹性回复率也随之变大,这与杨氏模量的降低存在关联性;(2)当制程温度由230 ℃升高到240 ℃时,PS材料的弹性回复率有轻微提升,在负载力为200 mN及400 mN时均提升约1%~2%;(3)当相同规格PS材料处于不同盒厚的条件下,其弹性回复速率不同。高盒厚对应PS塑性形变小,PS高度高,且弹性回复速率更快。

通过探究温度及盒厚与PS材料杨氏模量及弹性回复率的关系,为制作更宽LC margin产品及后续高弹性PS材料的开发提供了新的思路及方向。