14 000 m3/h空分系统冷开车过程的几点注意事项

刘志茹

(安阳钢铁股份有限公司制氧厂,河北安阳 455004)

前言

随着安钢生产规模的不断扩大,空分装置的安全顺利启动,是保证日常生产检修顺利进行的关键步骤。下面就几次14 000 m3/h 机组冷状态开车过程中所发现的问题进行分析探讨。

1 空气压缩机

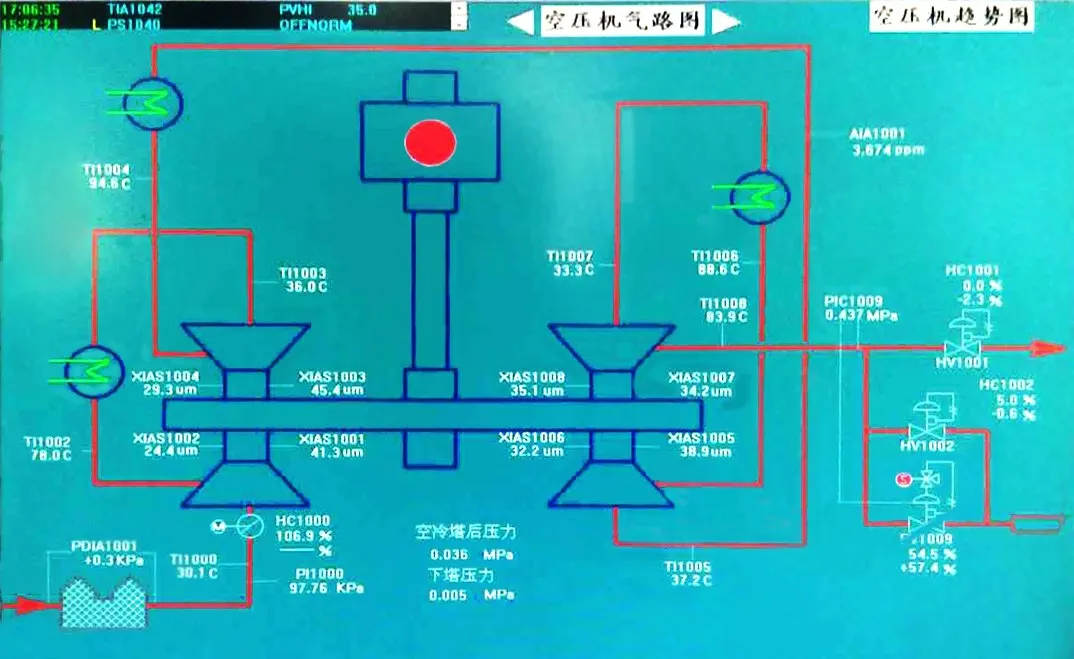

空气压缩机的启动主要包括2 个步骤,流程见图1。

图1 2#14 000 m3/h机组空压机流程图

(1)压缩机启动前的检查

启动前的检查主要是油、水、电、气及阀门的检查,包括油温,油过滤器阻力,供油压力、油泵处于互投状态,油箱油位;冷却水泵启动后的水压,供水流量,中间冷却器排水、排气检查;还有仪表空气气源压力,空气过滤器气源压力,脉冲控制仪投入运行,压缩机放空阀、防喘振阀动作灵活,导叶关至启动位置,联锁值正确,无跑冒滴漏现象等。

除此之外,通过几次冷开车过程还发现2 点需要特别注意的事项:(1)启动前的检查未完成前,切勿通知电气送高压电源,如果提前送电很有可能因为种种原因造成压缩机送电后突然启动,发生人身伤害事故。(2)平时为了验证压缩机联锁能够起作用,那么每次系统停车时,都采用轴承温度、轴承振动等条件进行联锁停车,那么在启动前,一定要检查手动启动开关的位置,见图2。以防止启动送电过程中造成压缩机直接启动运行,出现人身安全或设备事故。

图2 2#14 000 m3/h空压机就地手动启动开关

(2)启动后的调整

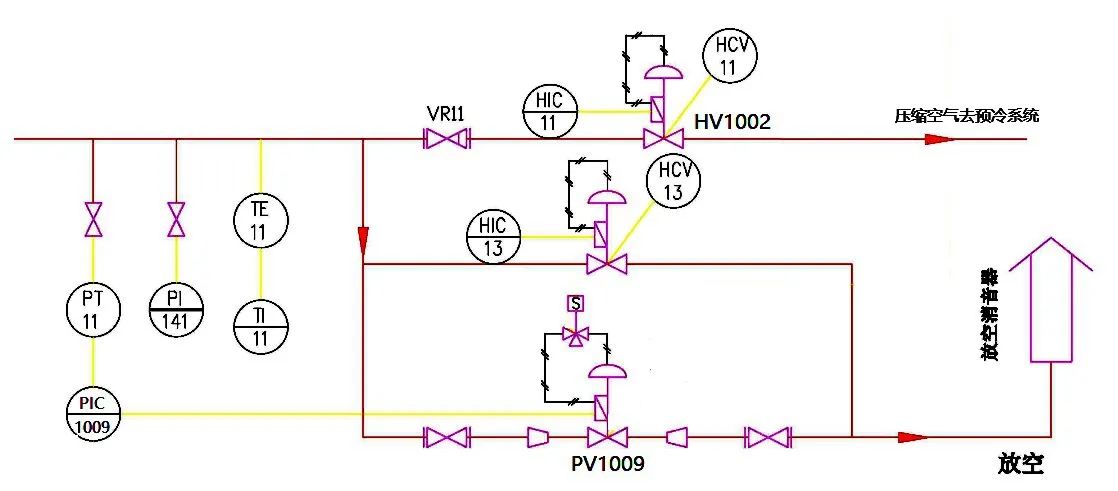

启动压缩机后,观察启动电流、各级压力变化。当电流降至正常值后,对测振仪进行复位,然后将导叶开启至适当值,夏季为60%,冬季为45%;同时,要根据油温变化情况及时调节油温,保证机组散热,当这些参数稳定后,先手动全关空压机放空阀HV1002,切记要根据机后压力缓慢操作,然后逐渐设高防喘振阀PIC1009 设定值,2#14 000 m3/h 机组的防喘振阀在阀门关闭后期压力上升速度较快,那么这时需要注意的是应该分数次小幅度设高防喘振阀设定压力值PIC1009,如果直接设高到正常值0.45 MPa,那么随着防喘振阀的关小,空压机后的空冷塔和分子筛充入气量大幅减少,空压机后压力会有一个大幅上升的过程,很容易造成超压事故。空分系统稳定后,还要根据空压机机后压力及时开大或关小导叶,如果空压机后压力过高,防喘振阀会打开,造成能源浪费;如果空压机压力过低,又可能造成压缩机失压轻载事故。压机放空阀及防喘振阀示意图见图3。

图3 空压机放空阀及防喘振阀示意图

2 预冷系统

预冷系统的操作也包括2个方面:

(1)预冷系统启动前补水操作

在空压机升压过程中,确认空冷塔排水阀V1105 和水冷塔排水阀V1142 关闭后,可以开始对水冷塔内进行补水,预冷系统投用时一定要注意补水时水位的控制,当水冷塔水位达到500 m3/h 时即可提前关闭补水控制阀LV1103,此后填料上的水落下后水位会达到1 600 mm 左右,切勿等到水位1 000 mm 以上时才去关闭补水阀,否则会造成水位过高,极易导致氮气、污氮气管道进水,从而发生冻堵事故。另外,预冷系统一定要在空冷塔压力达到0.4 MPa 后再启动,如果压力过低时启动,很容易在升压过程中将水带入分子筛内部造成分子筛进水事故。

(2)预冷系统启动后的调整

当空冷塔压力高于0.4 MPa 后,确认高压水泵进口阀门处于全开状态,一定要先排尽泵内气体后再启动常温水泵和低温水泵,如果不排气,泵后止回阀密封不严,可能会发生空冷塔内气体串入高压水泵,严重时甚至会造成整个循环冷却水系统串气,引起一连串设备事故。

3 分子筛系统

分子筛主要是由程序控制,所以启动前需要注意的是,先要验证一下程序运行正常。目前我们每次停车操作时详细记录分子筛运行状态后将分子筛程序停止,然后系统冷开车前重新激活程序,并让程序无负荷运行一个周期,这样不仅能够保证分子筛程序不会因为手动关闭阀门时造成程序混乱,还能够在每次开车前检查2台分子筛阀门的运行状况,有效保证了分子筛的稳定运行。

4 空分塔系统

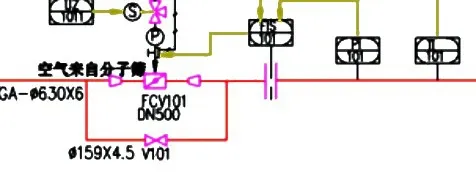

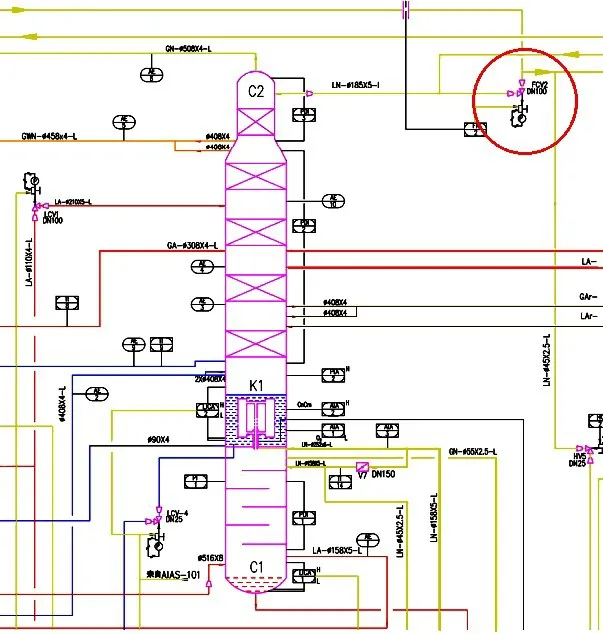

空分塔系统冷开车过程中最需要注意的是防止超压,在打开塔内送气阀FCV101 后,要根据上塔压力及时开启上塔的放空阀。FCV101 阀在系统中的位置见图4。

图4 空气进空分塔总阀FCV101

送气开始时,塔内保存的液体大量气化,塔内压力也会快速上升,如果不能及时开启产品放空阀,极易造成上塔超压,对塔内的容器和管道不可避免地造成一定程度的损坏。所以在向塔内送气过程中,FCV101 阀的操作一定要慢,要根据压缩机后的压力与塔内容器的压力进行比对后确定V101的送气速度。在送气的同时,操作人员还需要注意下塔阻力的变化,当下塔阻力达到一定值(该套设备为15 kPa 左右)时,要及时打开下塔液空节流阀,将下塔的液体及时送入上塔,如果没能及时开启该阀,那么下塔塔釜液位会很快满表,影响整个工况的调整。当塔内压力稳定后,开始调纯过程,此时需要注意液氮节流阀FCV2 的开度,因为此时进塔空气量较正常状态时少,所以液氮节流阀开度较正常状态时也应该小一些,如果直接将该阀开大致正常开度,会造成液氮纯度变差,甚至会导致氮气纯度的大幅下降,从而影响整套空分系统工况的劣化。FCV2阀见图5。

图5 液氮进上塔节流阀FCV2

5 膨胀机系统

在向空分塔送气过程中,还有一项比较重要的操作,那就是膨胀机的启动,膨胀机是为整套空分装置提供冷量的装置,所以在启动过程中一定要及时启动膨胀机,以保证塔内冷量充足,但在塔内冷量充足的时候如果膨胀机启动得过早,会对氧气产品纯度的恢复造成一定的影响,塔内冷量不足的时候如果启动得太晚又会造成主冷凝蒸发器液位过低发生空压机轻载事故。所以膨胀机启动时间的选择很重要,经过几次冷开车验证,当塔内冷量充足的时候,可以在主冷液位降至2 600 mm 左右启动膨胀机,液位降至2 300 mm 后开始趋于稳定;当塔内冷量不足时,在主冷液位2 900 mm 左右启动膨胀机,液位降至2 150 mm左右时趋稳。

6 氩系统

氩系统的投用要在主塔工况稳定后进行。一般情况下,当氧气纯度高于98%后认为主塔工况比较稳定,可以开始进行氩系统的投用。当塔内冷量充足时,投用粗氩塔时液空进口阀开启幅度可以大一些,冷量不足时则需要根据主冷液位适当地开大和关小,逐渐向粗氩塔转移冷量;当粗氩冷凝器液空液位达到1 000 mm 以上,馏分量能够稳定在4 000~7 000 m3/h 后,可以将粗氩塔塔釜的液体通过循环液氩泵逐渐打回主塔,开始粗氩塔工况的建立,之后的调整过程需要注意的是随着粗氩塔内换热效果的增强,馏分量会逐渐上涨,粗氩塔塔釜液位也会上升,所以要及时根据馏分量和塔釜液位及时进行调整。随着氩馏分量的增加,进塔空气量不断增加,要根据氧气、氮气纯度和氩馏分纯度及时调整产品产量,在将粗氩塔塔釜液体打回主塔的过程中,为防止粗氩塔含氮,可以适当压低一些氧气产量,根据污氮气纯度控制氧气产量取出量,根据液空纯度调整液氮节流阀开度,使氩馏分纯度保持在最佳值,更有助于氩系统的快速恢复。经过几次冷开车过程氩系统恢复时间计算,如果能够及时调整,氩产品纯度合格时间可以提前10 h,按0.5 m3/h液氩产量计算,每次冷开车可以产生氩产品效益0.5 m3/h×10 h×1.4 t/m3×2 700元/t=18 900元。

7 产品压缩机

当氧、氮产品纯度合格后,需要启动产品压缩机,因设计原因,2#14 000m3/h 机组氮气出装置通道阻力较高,每次系统开车后,上塔压力较高,所以每次系统纯度达标后,应该先启动一台产品氮气压缩机,将氮气及时抽出,使上塔压力降低后,再启动氧压机;某次启动2#14 000 m3/h 空分机组时,先启动了氧压机,因为氮气量未能及时抽出,投运氩系统时,过多的氮气被抽入粗氩塔,造成氩系统频繁氮塞,一直无法投运正常,随后及时启动了氮气压缩机,上塔工况稳定后才改善了这一状况。

8 结束语

在空分系统冷开车过程中,任何细微的操作不当都有可能引发事故的发生。以上只是将2#14 000 m3/h 机组操作时需要注意的事项进行了介绍.每套机组都有自己的特点,所以在操作时,还要参照操作规程进行详细的检查和操作,避免出现误操作,在保证操作安全的基础上有效缩短系统的恢复时间,从而达到节能降耗的目的。