燃料电池客车整车热管理系统分析与探讨

张宇阳

湖南卓辰科技有限公司

0 引言

我国燃料电池客车研究起步较晚,但随着我国氢能和燃料电池汽车产业发展步伐的加快,近年来我国燃料电池整车技术进步较快,产业链逐渐完善。特别是燃料电池动力系统技术明显提升,但部分关键技术与国外仍存在一定差距,其中整车热管理技术就面临非常严峻的挑战。

1)系统非常复杂。燃料电池客车整车热管理系统由燃料电池发动机(简称:FCE)热管理系统、动力系统平台(简称:PCU)散热系统、电池热管理系统和空调系统(HVAC)四个系统构成。每个系统都有不同的循环,基于不同的功能、不同的决策机制、不同控制逻辑等,整个系统非常复杂,要使整个系统实现优化匹配,合理有效控制,给设计研发带来挑战。

2)PCE 散热要求高。燃料电池系统(简称:FCPS)热效率一般约为35%~45%(理论值41%),而传统发动机热效率约30%左右。传统发动机散热,15%是通过机体辐射散出,45%通过尾气排放,不到10%的热量是由散热器散出。而燃料电池发动机(FCE)并不符合这种散热规律。FCE 主要依靠散热器,恶劣工况下,FCPS的热效率约35%,仅3%的热量通过尾气排放,其余62%的热量需要通过散热器散出。因此尽管FCE 的效率远高于传统发动机,但是其散热问题却是一个巨大的考验。同时,由于燃料电池工作温度较低(60~80 ℃),散热器对环境的传热温差远低于传统汽车,加上客车FCE 功率大,这都为热管理带来了严峻挑战。所以燃料电池客车整车热管理系统研究中对整车散热系统进行深入研究至关重要[1]。

3)必须严格控制零部件的离子释放。根据燃料电池的结构特性,为了带走电堆工作产生的热量,热管理系统的中冷却液需流经高电势的双极板,如果热管理系统绝缘性不好,高电压就可以通过冷却液传导出来,影响电堆的正常工作和整车安全性。由于金属的腐蚀作用,金属双极板和热管理系统中的中冷器、散热器和管接头等零部件,都会持续向冷却液中释放离子,导致冷却液电导率升高,影响系统绝缘性。这对热管理设计是新挑战。

1 燃料电池汽车(Fuel Cell Vehicle,FCV)整车热管理系统概述

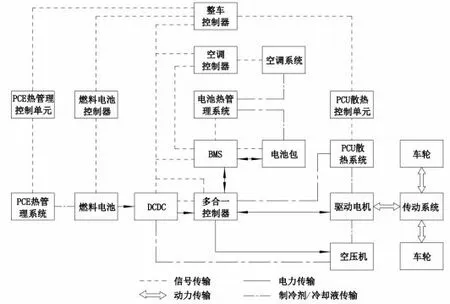

目前,燃料电池客车多采用燃料电池加动力电池(简称:FCV+B)混合驱动的技术路线,如图1 所示,其整车热管理共有FCE 热管理,PCU 散热系统,电池热管理和空调系统(乘员热管理)等四个子系统,是燃料电池客车整车开发的关键技术之一[2]。

图1 燃料电池客车整车热管理系统示意图

循环水补充水阀7开启后,分流一部分循环水,去水冷塔循环水流量减少,水冷塔液位下降,促使水冷塔液位调节阀开大,增加补充水量,保证水冷塔液位正常。由于水冷塔液位调节阀6前后管道管径为DN80,相对较小,另外自动调节阀反馈调节过程中有一定的延迟性,从而造成水冷塔液位波动大的现象。水冷塔补充水量波动造成水冷塔内水气比波动大,不利于充分发挥氮水预冷系统的作用。

2 PCE 热管理

2.1 设计要求

温度的高低对电堆性能影响很大。温度过低,电堆内部极化增强,内阻增大,电堆性能恶化。温度升高时,内阻降低,极化减小,电化学反应速度及质子膜内传递速度增加,有利于提高电堆性能,但是温度过高将导致质子膜脱水,其导电率下降,电堆性能恶化,因此需要维持燃料电池内部热平衡。FCE 热管理主要功能就是通过采用冷却水循环,使燃料电池在一定的温度范围内工作,满足热平衡需要。具体要求如下:①控制温度范围在70~80 ℃之间。②控制内部温度均匀,要求进出电堆冷却水温差小于10 ℃,最好小于5 ℃。③控制温度极限,要求系统的大部分部件都在某极限温度以下。如电堆局部温度高于100 ℃时,质子膜将出现微孔,使空气和氢气混合导致严重的安全事故[3]。

2.2 技术方案

目前学者对市场间联动性的研究成果丰富,但多以静态相依性描述为主,本文基于GJR-GARCHDCC模型对“深港通”前后深港股市之间的联动性进行动态互动分析,文章可能的贡献有:第一,以“深港通”为切入点,首次系统性分析了“深港通”机制的运行对深圳股市与香港股市的联动效应影响;第二,为了刻画两地股市的时变特征,本文运用DCC模型来描述市场联动效应的动态变化,测算了深市与港市的动态风险溢出效应。研究发现“深港通”开通之后,两地联动效应经过一定的过渡期才得到显著加强,风险溢出方向主要还是由深市向港市溢出,为金融市场跨地区的协作提供动态监管方向,也为中国股市的健康发展提供可靠的实证依据。

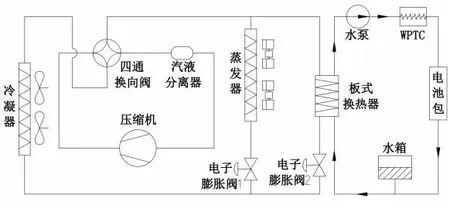

图2 PCE 热管理+PCU 热管理系统图

冷却系统:根据电堆温度高低,冷却液循环采用大、小循环的双回路设计。温度不高时为小循环,冷却水由节温器出口直接进入电堆,将电堆中电化学反应的废热带出,并回到水泵入口。温度较高时采用大循环,冷却水由节温器出口进入主、副散热器,与空气进行热交换,变为温度较低的冷却液,然后由散热器排出进入电堆,将电堆反应余热排出后,重新回到冷却水泵入口[4]。

加热系统:考虑提高低环境温度下电堆的启动性能,在小循环回路设计WPTC,用于加热冷冻液,改善启动性能。

2.3 散热器方案

MoS2纳米微球表现出非常优异的摩擦性能、催化活性、吸附性能等,可以满足很多领域的使用要求,在固体润滑、功能材料、化学催化、光电材料等方面具有极大的应用潜力[20]。尤其是相较于传统的层状结构MoS2纳米粒子,表现出更为良好的耐磨减损性能,目前已引起学者们的广泛关注。

散热器的设计和布置是PEC 热管理系统的关键,根据散热器在客车上的安装位置特点,可采用顶置、底置和背置三种方案。

顶置方案:散热器安装固定在车顶,优点:安装维修方便,通风散热环境好,不易集聚飞尘,换热效率好。缺点:增加了车顶负荷,提高整车重心,对在整车平稳性有一定影响。

底置方案:散热器安装固定在车底架上,优点:较顶置安装车顶负荷小,整车重心低,有利于整车的平稳性。缺点:通风散热条件差,容易积聚飞尘脏物,影响换热效率,安装维修不方便。

(2)假设有i个电梯(i=1,2,3...),其中第i个电梯不动时停在第ji层(j=1,2,3...);

过载保护是依据“反时限”的原则,针对超负荷电流对供电回路进行切断的一种保护方式,超出设计的整定值越大,切断的时间越快。如果机器长期过载运行,绕组温升就会超过允许值,导致绝缘老化或损坏,进一步导致建筑电气设计中低压配电系统的安全性问题。

散热器的散热性能主要取决于散热面积大小、结构和安装形式,同时还与冷却风机性能密切相关,因此风机的选型至关重要。由于燃料电池客车没有机械运动产生的噪声,冷却风机的噪声成为燃料电池客车的主要噪声源之一,为了有效降低整车噪声,冷却风机应采用大风量、低噪音、可调速风机。

2.4 零部件去离子处理方案

根据零部件的离子释放机理,可考虑从以下两个方面采取措施:

根据理论分析,PCE 热管理系统设计如图2 所示。主要由电子水泵、节温器、去离子器、中冷器、水暖(WPTC)、PCE 散热器、电子风扇、水箱及冷却管路等部分组成。

背置方案:散热器安装固定在车辆后舱,优点:受太阳辐射、路况等外界条件干扰小,安装维护方便。缺点:减少了客车内部的空间。

1)改进冷却系统的机械结构和材料。为提高PEC热管理系统的绝缘性,零部件选型及系统装配上采取如下措施:水泵内部结构调整为采用非金属材质隔水套的屏蔽泵、节温器用绝缘塑料壳体替代金属壳体、冷却管路采用硅胶替代EPDM 材料、中冷器安装增加绝缘橡胶垫等,通过对以上零件进行绝缘处理,避免PEC 高电势通过冷却液传导由零件接地,从而导致绝缘故障。

2)降低燃料电池冷却液的电导率。①定期零部件清洗:冷却液循环过程中带电离子会不断增加,导致其电导率会不断上升,阻值降低,系统绝缘性能下降。为了避免此类问题带来的不利影响,需要保证冷却液经过的零部件达到一定清洁度,因此需要定期清理零部件。②采用去离子装置:试验表明,系统采用去离子装置,在开启去离子装置状态下,冷却液电导率迅速下降,关闭后,冷却液电导率逐渐上升,因此,采用去离子装置是确保冷却系统绝缘性能的有效手段。

3 PCU 散热系统

PCU 动力平台主要包括电机、DC/DC、空压机、多合一控制器(PCU)等各种电器元件及动力设备的散热需求,为了确保PCU 平台处于良好的工作状态,一般要求PCU 散热器冷却液进口温度不超过70 ℃,出口温度不超过65 ℃。

根据要求,PCU 散热系统设计如图2 所示。采用强制液冷的冷却方式,散热原理与电堆冷却类似。主要由电子水泵、PCU 散热器、水箱及冷却管路等组成,一般与PCE 热管理散热器共用冷却风机。

4 电池热管理

混合型燃料电池客车动力系统采用辅助电池,主要在客车起动、爬坡、加速等工况下,提供助力功率,这样可以降低对燃料电池的峰值功率要求,使燃料电池在稳定的工况下工作。同时可以吸收燃料电池功率大于驱动功率时的富余能量,以及吸收回馈制动能量,提高动力系统能效。

教学改革研究项目管理系统的实现 系统采用Java语言,以J2EE技术为基础,采用目前应用较为广泛的SSH Web框架,运用Struts+Spring+Hibernate技术搭建表示层、业务逻辑层、数据持久层和域模块层,建立结构清晰、可复用性好、维护方便的Web应用程序。

目前主要采用锂离子动力电池,锂离子电池自身温度高低和内部温度均匀性对其性能和寿命影响很大。过高的温度会加快电化学反应速度,对电池结构造成永久破坏,严重时影响电池寿命。过低的温度将影响电池放电性能和充电特性,研究表明:锂离子电池的最佳工作温度范围为25-45 ℃,电池单体之间的温度差应控制在5 ℃以内[5]。

根据不同的地质条件、潮汐风浪等环境因素,对具有相同建设条件、有代表性的灯桩进行设计(包括基础选择、选材、作用、尺寸、楼梯设计),以此为依据编制灯桩标准化设计施工图纸。

独立式电池热管理系统方案:如图3 所示,主要由电子水泵、电子膨胀阀、板式换热器、水箱及管路等组成,以满足电池的散热要求,同时为了满足低温充放电要求,系统增加水暖PTC,以加热冷却液。

锂离子电池热管理主要分为以空气为介质,以液体为介质和基于相变传热介质三大类热管理方式。目前主要采用以液体为介质的电池热管理系统,包括独立式和非独立式两种方案。

当然,产假制度也有其消极影响。一方面,对于企业来说,员工休产假会打乱企业平常的节奏,企业还要承担部分因员工产假而导致的工作调动、缴纳社保、工资等费用。另一方面,对于女职工自身而言,她们会因为休产假而长期脱离工作岗位,可能存在着影响个人晋升与职业长期发展的担忧。公司和员工在产假这个问题上进行博弈,由于雇主拥有权力和信息方面的绝对优势,可以通过释放一些模棱两可的信息和隐晦的威胁,从而对员工产生压力并且在实际操作中变相降低她们的收入等。

燃料电池客车整车热管理系统根据温度不同,可分为高低温区两部分,高温区包括FCE 热管理、PCU散热系统;低温区包括电池热管理和空调系统。这四个子系统都各自有不同的温度限值和散热需求,需要相应采取不同热控制方式和电气控制逻辑,整车布置时,还需要考虑热风回流和各个热管理主体舱内外流场的影响,这些决定了整车热管理设计方案多样性。

图3 独立式电池热管理系统图

非独立式电池热管理系统方案,如图4 所示,即与空调系统耦合式的电池热管理系统。具体做法就是在空调蒸发器上并联一路电子膨胀阀和板式换热器作制冷剂回路,然后将包括电子水泵、水箱及WPTC 的冷却液回路连接到电池液冷板。

图4 非独立式电池热管理系统图

5 空调系统

空调系统(HVAC)用于乘员舱内降温、采暖及空气净化,为乘客提供舒适的乘车环境。主要采用蒸汽压缩式制冷循环,主要由蒸发器、冷凝器、压缩机、膨胀阀、风机、电控系统及制冷管路等组成。

为了改善影像物理学的教学效果、跟上影像技术设备的迅速发展,近年来国内外医学影像物理学的教学均有许多改革。如美国放射学委员会对学生的考核已经用新的考试替代了以往影像物理学、笔试、口试分别进行的模式,新的模式重在考核学生对知识的运用能力。因此,相关的教学模式正从传统的看和听的方式过渡到以动手运用为主的教学形式[3-4]。国内也有研究将科研知识加入现有的影像物理学内容中以改善教学效果、采用PBL方式进行影像物理学教学以培养创新人才等[2,5],均有一定成效。

目前,燃料电池客车主要采取顶置式电驱动空调。通常,如果利用余热采暖,一般配置单冷型空调。如果不利用余热,一般配置热泵型冷暖空调,在冬季环境温度低于-5 ℃区域使用,空调还需选装10~14 kW 的PTC 电加热器。这部分技术已经非常成熟,而且诸多文献均有论述,在此不再赘述。但如果电池热管理系统采用非独立式方案,则上述空调系统中需要并联耦合电池热管理系统,见图4。

6 余热综合利用可行性

燃料电池系统排热量非常大,其热功率和发电功率几乎相当,是传统发动机的2~3 倍,如果对这部分热量进行回收利用,不仅可以降低散热难度,而且可以大大提高系统的能源利用效率,因此热能综合利用对燃料电池动力系统具有重要意义。目前,热能利用主要有以下三个方向。

一是制冷。制冷可采用吸附式制冷、蒸汽喷射式制冷和吸收式制冷三种方式。吸收制冷系统内部构造简单不受外部因素影响。利用热源驱动,不消耗电能,在燃料电池汽车余热利用方面有一定的应用前景,不过仍处于实验阶段且系统的体积较大,因此受到限制。蒸汽喷射式制冷系统在较低的冷凝温度就能够得到较高的热力系数,但是系统COP 会随着冷凝温度的升高下降,因此不太适合客车这种变工况特性,加上喷射器气流产生的噪声比较大,会对乘客产生不良影响[6]。吸收式制冷系统应用广泛,在利用100 ℃以下的低品位余热方面已取得相当的成果,因此正受到燃料电池动力系统方面的研究者的高度重视,但是由于燃料电池汽车动力系统的变工况特性、车用环境、空间等限制因素,吸收式制冷系统的商品化应用还有相当长的路要走[7]。

二是ORC 发电。余热ORC 发电主要原理是采用朗肯循环,利用余热将有机工质加热成饱和气体或过热气体,驱动膨胀机转动做功,带动发电机转动,实现机械能转化为电能发电。ORC 系统在低温余热利用中已经比较成熟,一般而言,余热初始温度越高,余热能级越高,ORC 系统回收效果就越好。有研究数据显示,对于温度为473 K 的余热资源,其能级为0.213,即理论发电效率为21.3%,实际不到理论值一半。燃料电池系统余热温度仅350 K,能级不到0.1,100 kW 的燃料电池系统发电量理论上不到10 kW,实际值就5 kW左右,而这套系统目前价值比较高,因此性价比低[8]。

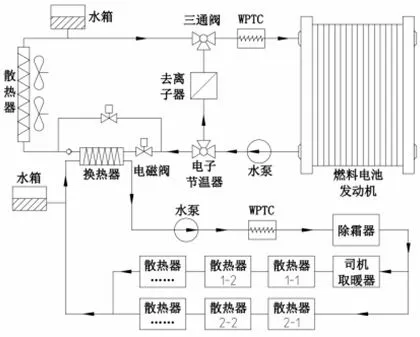

三是直接热利用。燃料电池系统排热最简单的利用就是直接热利用,冬季可以比较轻易的利用排热对空气、氢气进行预热,实现电堆保温,以及乘客区采暖、除霜等。12 m 燃料电池客车直接利用余热为整车提供采暖方案如图5 所示,通过中冷器耦合,利用余热解决除霜、乘员舱采暖和司机室采暖。经测试,当燃料电池输出功率达到全功率的75%时,即可实现全余热供暖。并且节能效果显著,可实现采暖节能约70%,整车节能约8%。

图5 直接利用余热采暖系统图

7 结束语

本文介绍了燃料电池客车整车热管理技术,探讨了燃料电池客车余热利用的可行性途径。重点分析了燃料电池客车整车热管理整体方案,以及PCE 热管理,PCU 散热系统,电池热管理和空调系统等四大子系统的设计要求,基本原理构造和各种可行性方案,为燃料电池客车热管理的开发研究提供参考。