无扩散阻挡层Cu(V)及其氮化物性能研究

南泽昊,曹菲,王晓铖

杭州电子科技大学 电子信息学院,浙江 杭州 310018

铜较铝有电阻率更低、电迁移抗性更高、导热性能更好的特性,因此被广泛地应用于制作超大规模集成电路(ultra large scale integration,ULSI)[1]。随着器件特征尺寸不断缩小,势垒层厚度也不断减小,并且尺寸要远低于10 nm[2]。但是Cu 与Si 会发生互扩散,并且Cu 会与Si 反应,生成高阻态化合物,我们通常会在Cu 和Si 之间掺杂其他元素制备阻挡层来抑制互扩散。目前掺杂元素可以选择难熔金属,例如W、Mo、Ru、Ta 和Ti 等[3-12],同时还发现,在Cu 中添加上述金属的氮化物、碳化物也能起到相同的作用,如Cu(WNx)、Cu(TNx)和Cu(MoNx)等[13-16]薄膜。理想的阻挡层材料应该在电阻率和热稳定性方面表现良好,我们可以用物理气相沉积、原子层沉积[17]等技术制备。

本文主要研究了Cu 膜中掺杂少量V 元素及其氮化物的性能。由于不同的合金元素掺杂所自形成的阻挡层的电阻率和热稳定性存在差异,所以选择合适的合金元素是实现阻挡层的低电阻率和高热稳定性的关键。关注到Cu(V)以及Cu(VNx)表现出较低的漏电流和较好的膜基结合力,尝试使用V 元素作为掺杂元素后发现,由于V 在Cu中的扩散速率高于Cu 的自扩散速率,所以在Cu 与Si 反应形成Cu-Si 化合物之前,V 会扩散到SiO2的表面,形成稳定的阻挡层。本文采用磁控溅射的方法在Cu 薄膜中掺入V 元素以及氮化物,系统研究了Cu(X)/SiO2/Si 体系的微观结构、界面特性和电学特性。

1 试验材料制备及方法分析

1.1 试验材料的制备

本论文选择SiO2/Si 作为衬底材料,该衬底材料是通过干法热氧化在单晶硅上沉积约80 nm 的二氧化硅层。沉积前,需要对硅片进行清理;再通过直流磁控溅射法在SiO2/Si 衬底上制备掺杂有V 合金元素的铜合金薄膜Cu 及Cu(VN)作为籽晶层,溅射室气压1.0×10-4Pa,Ar 气流量为20 sccm,使用铜钒合金靶材。制备薄膜后,必须将其进行退火处理,退火温度设置为300~700 ℃。本文还制备了Cu(X)/SiO2/Si 体系MOS 电容器。在制备好的SiO2/Si 衬底背面沉积一层金属Al,在二氧化硅上表面形成接触式金属掩膜,再使用磁控溅射法沉积Cu,去掉掩膜,就形成了金属电极。

1.2 试验方法

对退火前后的试样进行电学性能测试,用四探针测试仪和半导体测试仪进行测试,得到其电阻率以及互连MOS 结构的漏电情况,完成对互连系统稳定性的定量检测;利用X 射线衍射仪(Xray diffraction,XRD)对薄膜的晶体结构进行了分析;利用X 射线光电子能谱(X-ray photoelectron spectroscopy,XPS)分析了Cu(X)/SiO2/Si 多层结构的纵向成分;使用透射电子显微镜(transmission electron microscope,TEM)观察互连体系的界面特征。我们通过上述测试和多种仪器分析合金体系的微观结构、界面特性和电学特性。

2 结果与讨论

2.1 薄膜微观结构观察

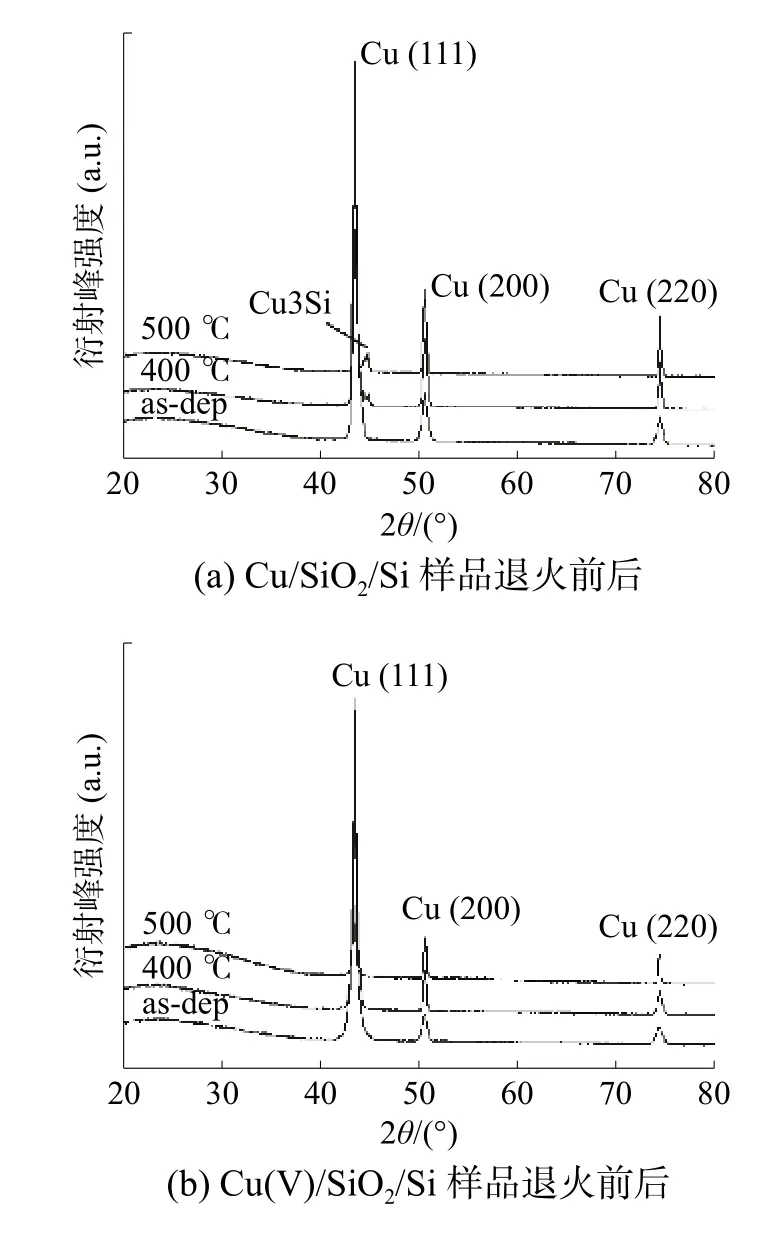

图1 为Cu/SiO2/Si 和Cu(V)/SiO2/Si 样 品退火前后的X 射线衍射图谱。对于未掺杂的样品,经过400 ℃退火后,图谱中可以观察到有一个不明显的衍射峰,检测为铜硅化合物。当退火温度提高到500 ℃时,衍射峰强度有所增加,这与后续电阻率实验的结果一致。然而,对于掺杂V 元素的样品,即使当退火温度上升到500 ℃时,也没有检测到对应于铜硅化合物的衍射峰。这表明样品中Cu 与SiO2衬底之间并没有发生扩散现象。

图1 Cu/SiO2/Si 及Cu(V)/SiO2/Si 样品退火前后XRD 图谱

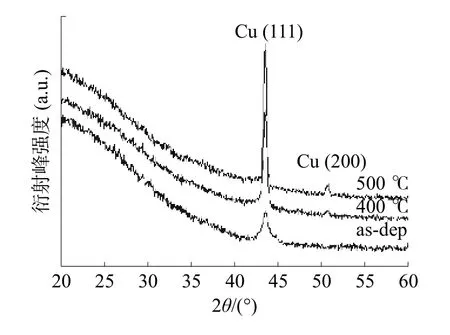

图2 为XRD 对Cu(V-N)薄膜分别在沉积态以及400、500 ℃温度下真空退火后得到的分析图像。可以观察到3 种状态下的铜合金体系均出现了明显的衍射峰Cu(111),且相应的铜硅化合物衍射峰没有出现。这表明在向先前的Cu(V)体系中添加N 之后,退火后的合金薄膜仍具有阻挡层的作用。添加N 元素后,沉积态薄膜的Cu(111)衍射峰的半峰宽有一定的增大,说明添加N 元素对细化晶粒存在影响。

图2 Cu(V-N)合金薄膜退火前后XRD 图谱

2.2 体系界面特性

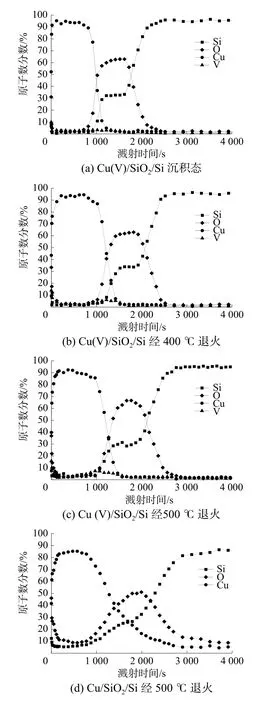

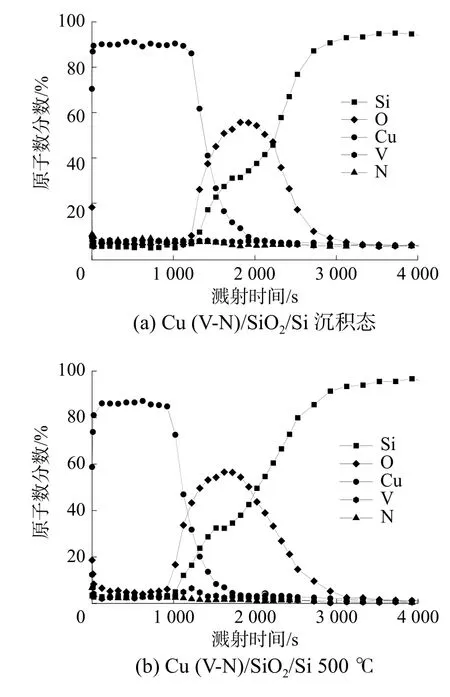

图3 为Cu(V)/SiO2/Si 与Cu/SiO2/Si 的XPS 图像。在XPS 图像上,通过界面上元素含量的明显变化来界定每一层次。样品分别经过400 ℃和500 ℃退火后,如图3(b)和图3(c)所示,各层元素含量变化不大,界面保持稳定,说明Cu 和Si 之间没有相互扩散。特别注意到的是,在铜合金的上表面以及合金薄膜与基体的界面上都有V 元素的析出,V 原子的堆积阻碍了铜原子的扩散。这种聚集效应与传统的阻挡层的作用相似。如图3(d)所示,Cu/SiO2/Si 体系在500 ℃退火后,各元素含量变化不明显,层次不清晰,难以界定,发生了显著的互扩散,这表明许多铜原子已经扩散到SiO2/Si 衬底中,阻挡层的作用已经失效。图4 为Cu(V-N)/SiO2/Si 体系沉积态及退火态的XPS 分析图谱。通过与前面未掺杂N 的铜合金体系XPS 图比较,发现两者沉积态的图谱并没有显著差异。在500 ℃退火后,加入了N 元素后,Cu 元素的含量更加急剧地下降,扩散到基底中的Cu 也更少。退火处理下,小半径的N 元素会填充薄膜中的缺陷,阻挡铜的扩散。这些现象表明,掺杂N 可以在一定程度上提高铜合金薄膜的扩散阻挡性能和热稳定性。从图中还可以看出,V 和N 掺杂元素在界面处有聚集现象,在薄膜中掺杂小半径元素可以形成非晶态自钝化保护层。非晶结构类似于杂质和晶界,其对抑制铜的扩散具有积极作用。

图3 Cu(V)/SiO2/Si 和Cu/SiO2/Si 体系退火前后XPS 纵向成分分析

图4 Cu(V-N)合金薄膜退火前后XPS 纵向成分分析

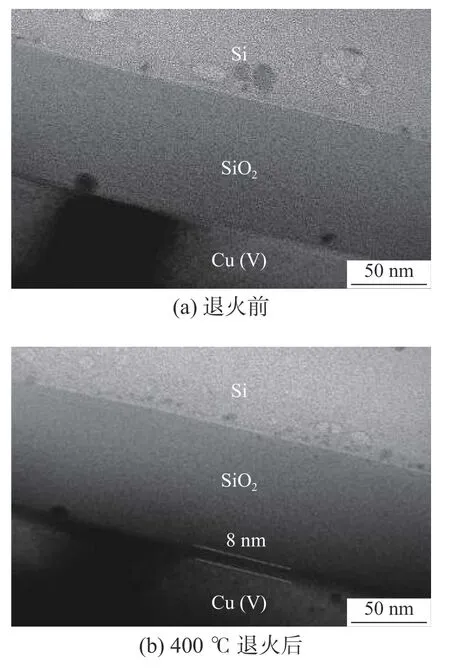

图5 所示为Cu(V)薄膜直接淀积在SiO2/Si 衬底上的TEM 剖面图。可以看到退火前多层结构各层次清楚,界面清晰。经过400 ℃退火后,体系中界限明朗,有清楚的分层,同时也没有发现Cu-Si 相化合物的生成。另外在分层处,可以观测到一层较薄的物质。XPS 结果显示,这一薄层,是退火过程中V 原子从铜合金体系中析出并汇集在铜合金与衬底之间的,具有阻挡铜向衬底扩散的作用。所以在纯铜中掺杂V 元素可以有效地提高Cu 薄膜的扩散阻挡的能力。

图5 Cu(V)/SiO2/Si 样品400°C 退火前后TEM 界面形貌

2.3 电学特性

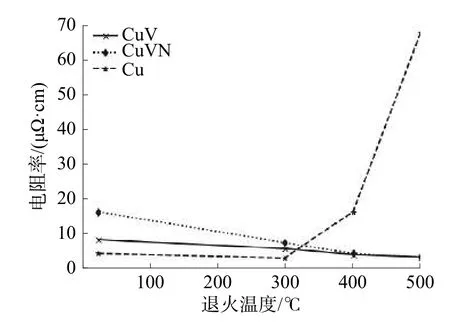

图6 为测试后纯铜、Cu(V)和Cu(V-N)/SiO2/Si体系的电阻率随退火温度的变化曲线。沉积纯铜薄膜的电阻率为4.0 μΩ·cm,沉积态铜钒合金薄膜的电阻率为8.1 μΩ·cm,这是由于添加合金元素能使电阻率相对于纯Cu 增大。当退火温度提高至300 ℃时,薄膜的电阻率较沉积态都略有下降,铜钒合金的电阻率下降更为明显,这是由温度上升引起的合金缺陷密度降低和合金元素从薄膜内析出使合金含量降低所致。随着退火温度从400 ℃升高到500 ℃,纯铜薄膜的电阻率开始先缓慢上升到16.6 μΩ·cm,然后再急剧上升到68.3 μΩ·cm,发现电阻率的变化是由于退火过程中形成了高阻抗化合物Cu3Si。对于Cu(V)合金薄膜,随着退火温度的升高,铜钒合金薄膜的电阻率没有上升反而不断下降,这表明铜合金体系具有良好的电稳定性。在加入N 元素后,经测试发现Cu(V)薄膜电阻率低于Cu(V-N)薄膜沉积态的电阻率。对于这种现象,存在着不少的原因,其中有N 会在Cu 中析出,不会以固溶体存在,会导致薄膜的电阻率增加[18];也有N 元素导致的晶粒细化使电阻率上升等。但随着退火温度的升高,Cu(V-N)膜和Cu(V)膜的电阻率迅速降低,说明Cu 并没有扩散到SiO2/Si 衬底中,体系较稳定。当退火温度达到500 ℃时,铜(V-N)薄膜电阻率会降低到较低的2.95 μΩ·cm,较Cu(V)薄膜的电阻率3.1 μΩ·cm略低,这主要是因为沉积Cu(V-N)薄膜在退火过程中出现的再结晶现象。N 元素的掺杂会增加沉积态薄膜中储存的应变能[19],而应变能的增多会促进再结晶的发生。相比之下,加入N 后的铜钒薄膜在高温下的电学性能得到了一定程度的改善。

图6 纯铜、Cu(V)以及Cu(V-N)合金薄膜电阻率

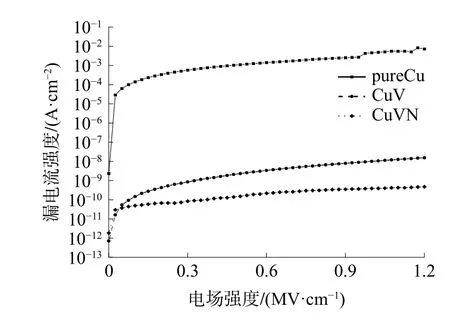

Cu/SiO2/Si、Cu(V)/SiO2/Si 和Cu(V-N)/SiO2/Si 体系MOS 电容器结构400℃退火后的I-V漏电流测试如图7 所示。Cu 薄膜MOS 结构的漏电流很大,当电场强度为0.6 eV/cm 时,漏电流可以达到1.2×10-3A/cm2。而添加少量的V 元素之后,MOS电容的漏电流为1.76×10-9A/cm2,说明V 元素的添加能够增强Cu(V)/SiO2/Si 体系的热稳定性,从而抑制铜向衬底的扩散,降低漏电。相同条件下,当在铜(V)合金中加入少量N 时,MOS 电容结构的漏电流再次减小。当电场强度为0.5 eV/cm时,漏电流降至1.51×10-10A/cm2。这是因为N 具有一定的钉扎效应,它能在晶界析出,阻塞铜的快速扩散通道;并且可以通过在薄膜和衬底之间掺杂少量小半径原子形成的非晶自钝化保护层起到阻挡铜向衬底扩散的作用。

图7 Cu/SiO2/Si、Cu(V)/SiO2/Si 及Cu(V-N)/SiO2/Si MOS 电容结构漏电流曲线

3 结论

在本次试验中,制备了Cu(V)/SiO2/Si 体系以及Cu(V-N)/SiO2/Si 体系,系统研究了其自形成阻挡层的XRD 图像、XPS 图像和电阻率、热稳定性等性质的变化规律。

1)在Cu 中引入V 元素掺杂后,经薄膜退火,在界面析出阻挡层,能够明显抑制Cu 与Si 的互扩散,有效提高扩散阻挡性能,并且能在一定程度上提高热稳定性,降低电阻率和减少漏电现象。

2)在该体系的基础上,N 元素的引入可以使退火后的合金薄膜进一步改善。退火后铜合金薄膜的热稳定性大大提高,同时整个互连体系的扩散阻挡性能提升,使得体系的MOS 电容结构漏电流非常低。