泄爆口对管道内氢气火焰传播规律影响的数值模拟*

孙华 唐聪 周宁

(1.上海化学工业区公共管廊有限公司 上海 201507; 2.常州大学石油工程学院 江苏常州 213164)

0 引言

在氢气储运过程中若发生泄漏燃烧,火焰在受限空间中传播极易由爆燃发展为爆轰,从而造成巨大破坏,威胁工业安全和人身安全。因此,为防控氢气爆炸事故的发生,众多学者对氢气的燃爆机理及防控技术开展了广泛的研究,取得了较多的研究成果。相较于其他被动火焰缓解系统,泄爆具有易于实施、成本低且能有效降低可燃气体的爆炸强度等优点,成为近年来学者们研究的重点。郭强等[1]结合实验与模拟手段研究大空间内预混可燃气体爆燃泄爆过程中的压力变化过程,小面积泄爆口压力先下降后上升且第2峰值较大。王世茂等[2]发现开口率增大,超压峰值下降,压力波动中Helmholtz振荡及R-T现象明显,而点火源类型中高温灯丝点火会较早出现超压峰值,且峰值最大。WAN S等[3]研究了障碍物通风管道中侧向泄爆口位置、大小及障碍物与通风口相对位置关系对管道内爆炸特性的影响,发现侧面通风口应放置在易燃点附近,并设置在潜在障碍物前面,以发挥理想的安全缓解作用。RUIPENGYU L等[4]模拟验证一个带有可移动挡板和障碍物的小型爆炸室,结果表明最大超压随挡板从点火源向下游移动或按顺序放置附加挡板而增大。CHAO J等[5]对带有排气口的小空间内混合可燃气体进行排气爆炸试验,研究发现压力最大值可能是由最大燃烧面积、燃烧速度和外部爆炸产生的超压相互作用控制的压力瞬变引起的。ROCOURT X等[6]对立方密封室内进行了小规模的氢气爆炸,研究了排气面积和点火位置对封闭容积内压力峰值振幅的影响。

本文采用大涡模拟(LES)方法,选择大长径比管道内,对不同泄爆条件下的氢气-空气爆炸过程开展数值模拟研究,重点分析泄爆尺寸与泄爆位置对火焰传播特性的影响,为防止氢气爆炸事故及降低事故危害提供理论支撑。

1 数值方法

1.1 数学模型

目前通常采用大涡模拟(LES)及RANS(Reynolds averaged Navier-Stokes)模型来模拟预混可燃气体的燃爆过程。与RANS相比,LES优化了湍流的计算方式,通过建立空间滤波函数,对湍流瞬时运动方程进行过滤分离,大尺度涡流运动通过瞬时N-S方程直接计算出来,而小尺度涡流运动的影响则通过类似于RANS中的建模方法模拟。因此大涡模拟在湍流燃烧方面能够计算出更为准确的结果,捕捉火焰与湍流之间的微观作用。

采用基于C方程的Zimont燃烧火焰面亚格子模型对火焰燃爆过程进行模拟,c为反应进度变量,模拟过程中取c=0.3为火焰锋面,表达式为:

式中,n为燃烧产物数;Yi为产物组分i的质量分数;Yi,eq为平衡产物组分i的质量分数。c=0时,表示反应未开始,c=1时,表示完全反应。反应过程中,c的值为0~1。

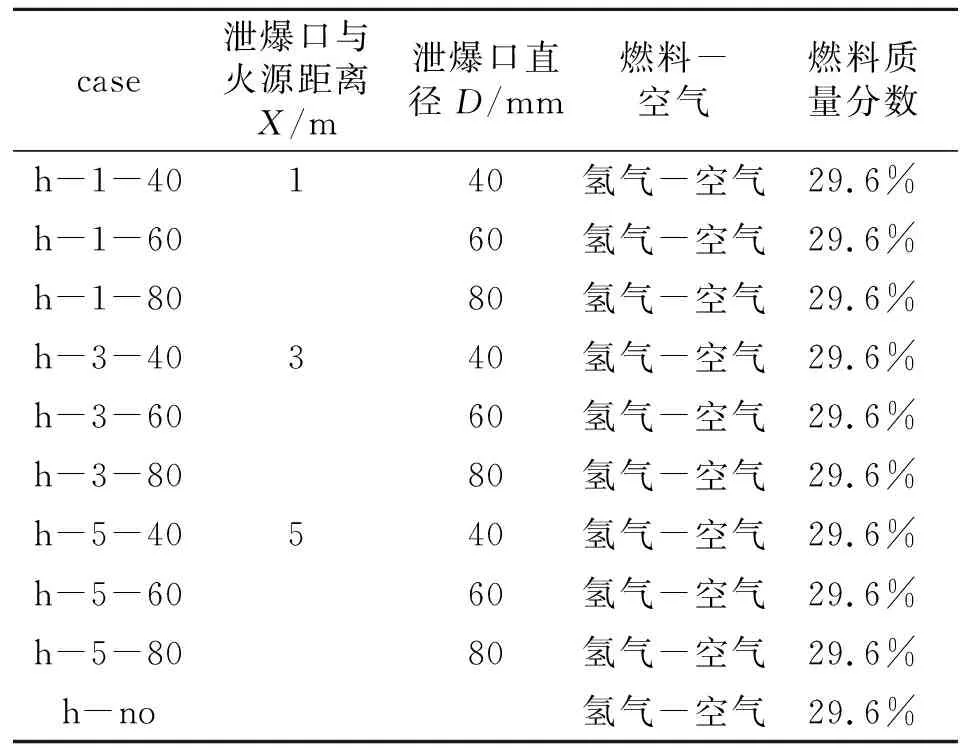

1.2 模型工况

如图1所示,为研究管道侧方位泄爆口对火焰传播特性的影响,本文针对泄爆尺寸与泄爆位置设计了9种计算域,并增加1组无泄爆工况作为对照,模拟工况的详细信息见表1中,根据燃料名字、泄爆口位置与孔径定义工况标识符。为了详细求解在泄爆口对火焰锋面结构发展的影响,针对泄爆口进行了网格加密处理,处理后的网格尺寸为2 mm×2 mm×2 mm。泄爆口处边界条件设置为压力出口,其他管壁采用非滑移绝热壁面边界条件。点火源集中在计算域的左端中心点,点火能量为1 J。用当量比为1(即氢气质量分数为29.6%)的氢气-空气混合物进行了模拟,将氢气-空气混合物的层流火焰速度设置为2.1 m/s,初始温度和绝对压力分别设置为300 K和101 325 Pa。采用PISO算法对压力场和速度场进行耦合。对流项离散采用二阶逆风格式,扩散项采用二阶中心差分格式。

表1 模拟工况信息

图1 计算域示意

2 模拟结果与分析

2.1 泄爆口对火焰结构的影响

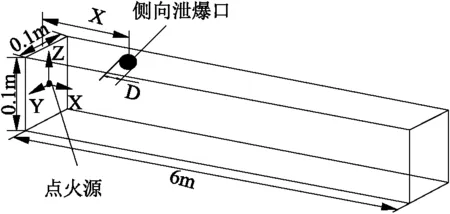

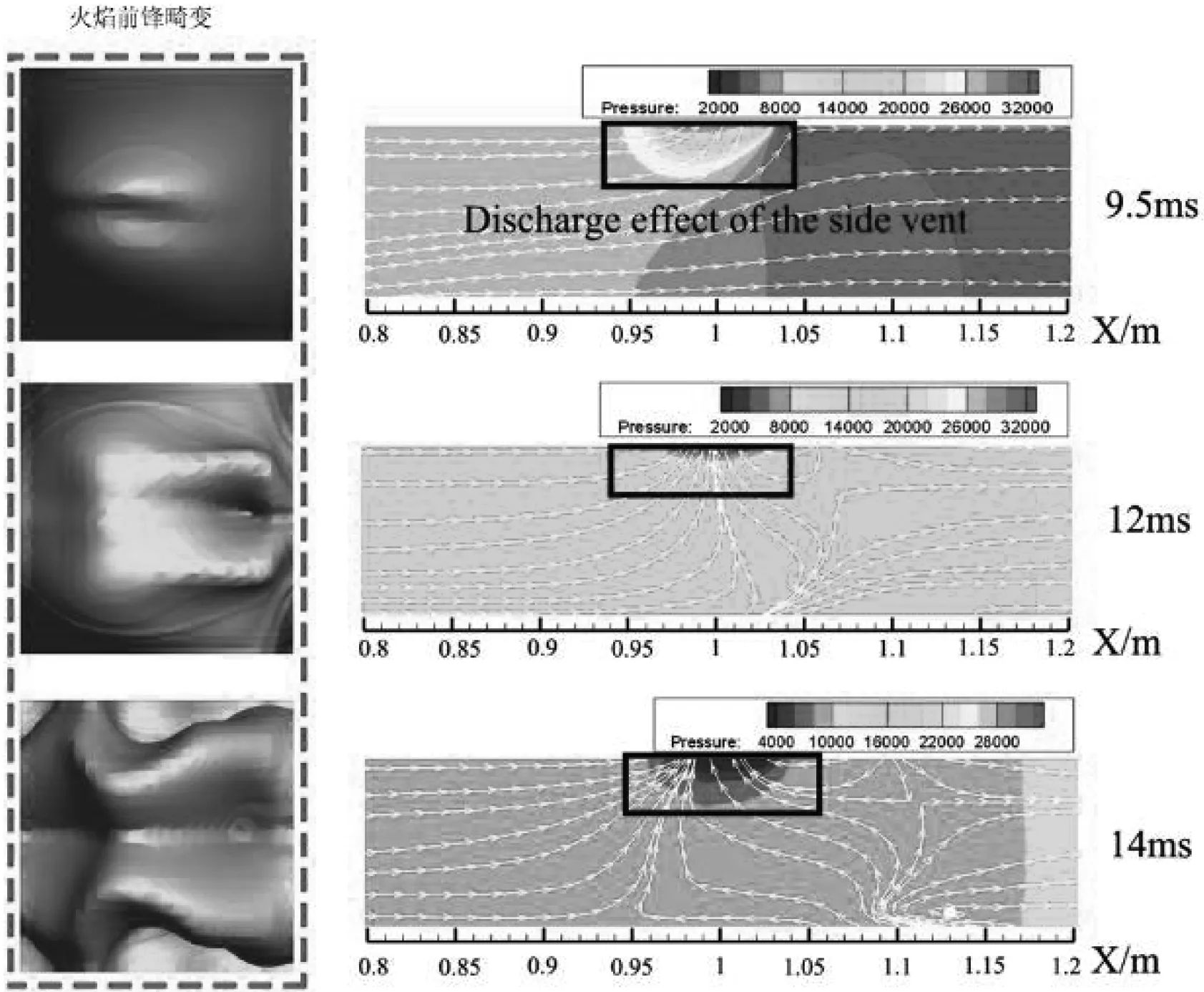

图2为不同泄爆条件下火焰通过泄爆口时(泄爆口中心前后0.05 m管段)火焰锋面与对应的压力流场的变化。从图中可以看出,当火焰通过泄爆口时,火焰前锋会出现不同程度的畸变(左侧虚线矩形框所示)。对于图2(a)—2(c)中的火焰锋面结构图(即h-1-40、h-1-60、h-1-80),当泄爆口距离相同时,火焰锋面通过大孔径泄爆口会发生更为严重的畸变,且火焰也需要更长时间通过该管段。在图2(a)中,当泄爆口孔径为40 mm时,火焰锋面通过泄爆口时仅发生轻微皱缩现象,通过所需的时间约为3 ms。而在图2(c)中,火焰锋面在通过尺寸为80 mm的泄爆口时出现较为严重的畸变,通过所需的时间约为6 ms。管内火焰结构的发展主要受燃烧产物膨胀的影响,因此火焰发展有4个阶段。然而,当存在侧向泄爆口时,管内外压差引起的排放效应对火焰结构的发展有一定的影响,火焰前缘由于排放气流的影响而起皱,进而发生扭曲畸变。压力流场的变化是火焰结构发生变化的内在驱动力,如图2(a)—图2(c)中的压力流场所示,泄爆口附近(黑色矩形实线框所示),压力波由高到低分布,形成较大的压差,流线垂直于压力波,指向侧面排气口位置,这一现象导致了火焰结构变化。此外,对于泄爆尺寸大的管道,泄爆口附近形成的压力梯度范围更大,使得泄爆口具有更好的排放作用,最终导致火焰前缘更严重的畸变。

(a)h-1-40

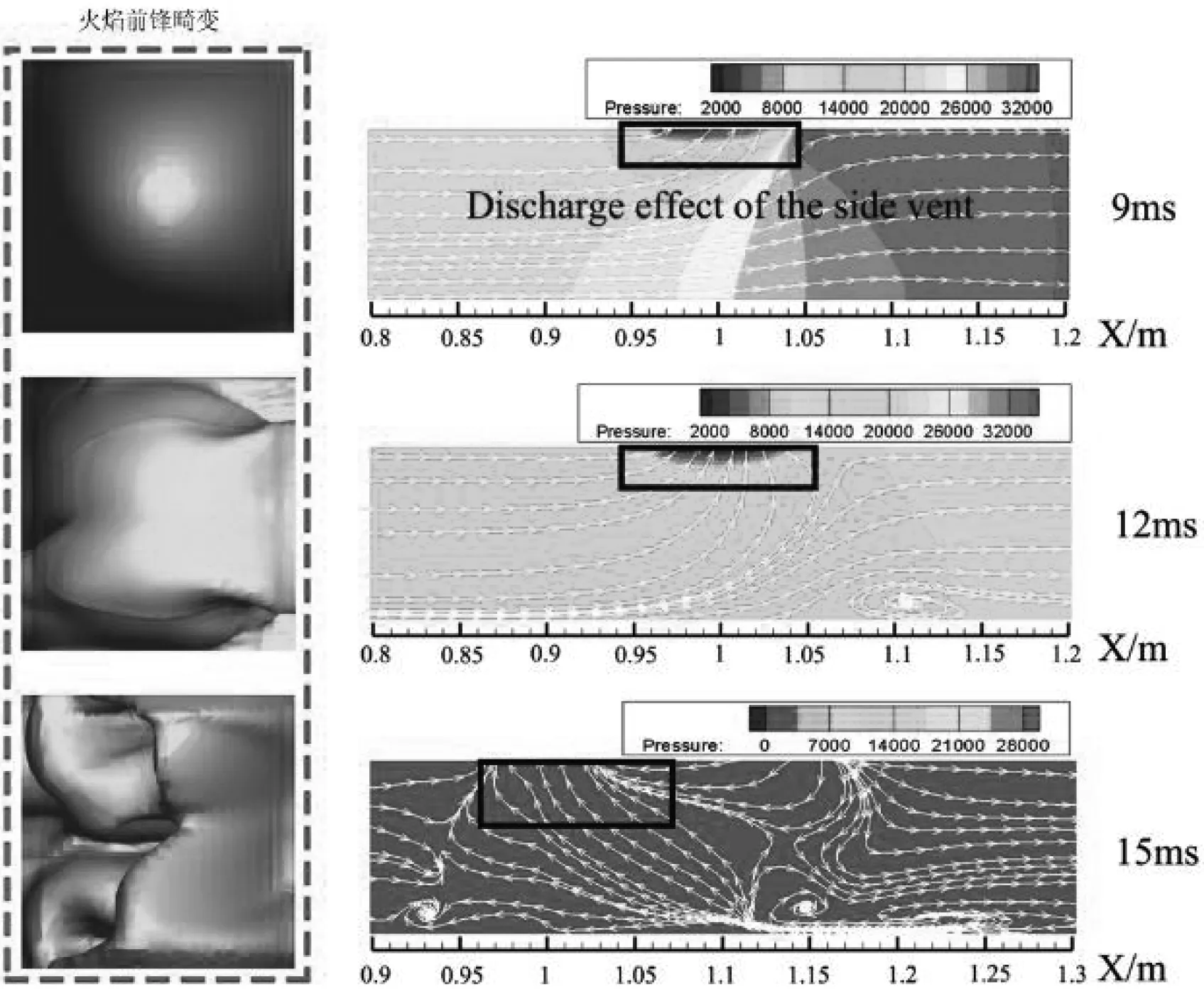

(b)h-1-60

(c)h-1-80

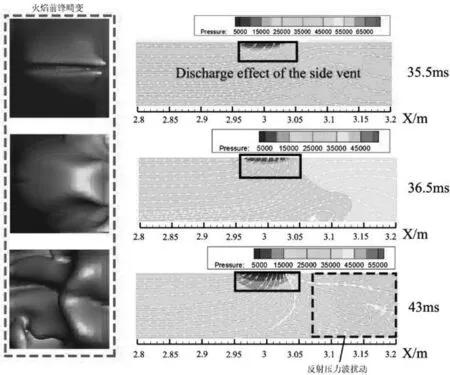

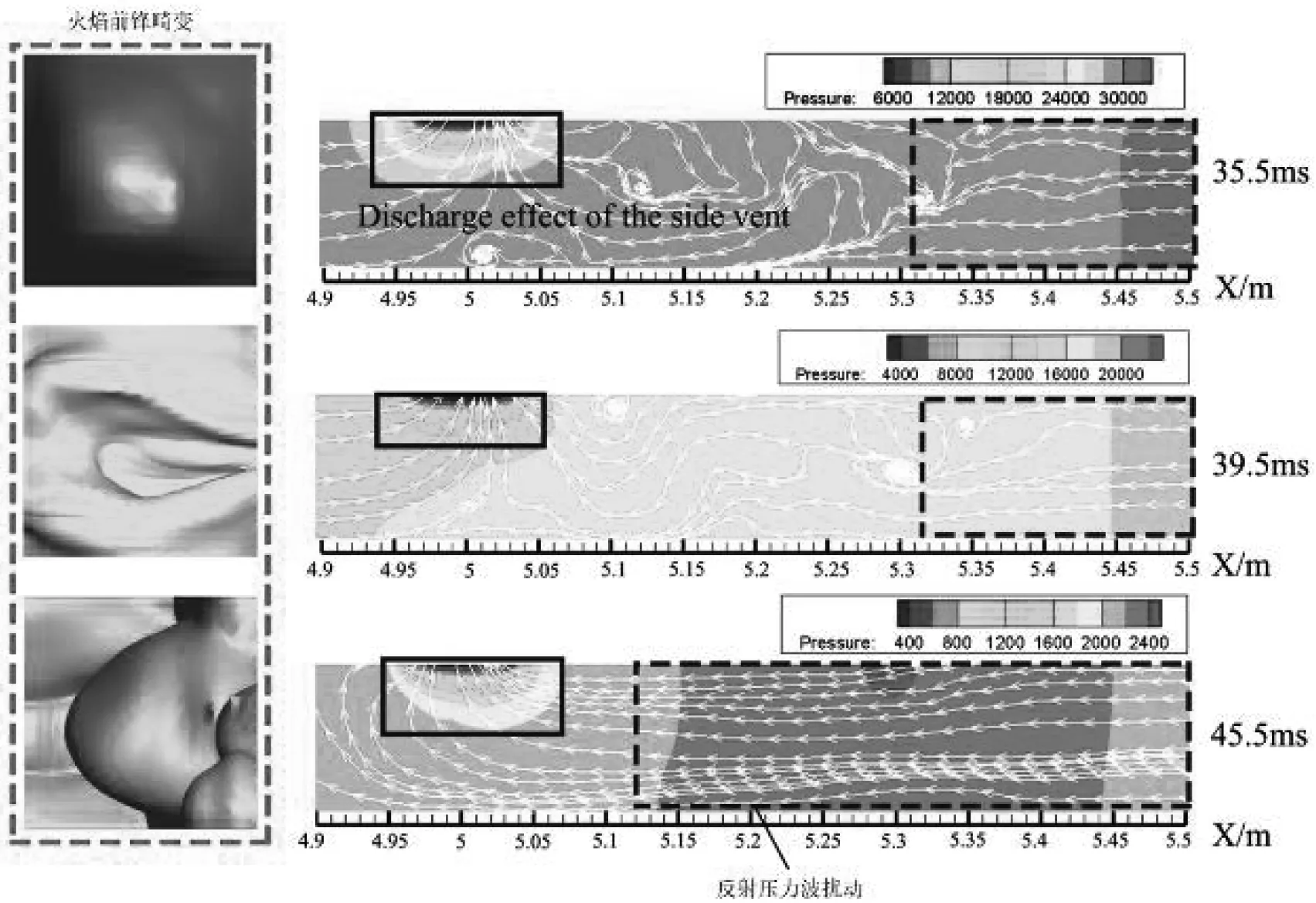

(d)h-3-80

(e)h-5-80

对于图2(d)、2(e)的火焰锋面结构图(即h-3-60、h-5-80),火焰前锋通过泄爆口时仍发生明显的畸变现象,通过泄爆口的过程较h-1-80分别延长了1.5 ms、4 ms。结合对应的压力流场变化分析可知,当泄爆口与点火端距离增大时,火焰锋面畸变不再仅由泄爆口的排放作用造成,且受管道末端反射波扰动作用影响很大。在图2(d)的压力流场变化图中,由于泄爆口位于管道中部,火焰锋面在抵达泄爆口前拥有较长的发展空间,因此在通过泄爆口时气体爆炸强度较高,泄爆口附近产生较大的压差对管内爆炸进行有效的释放,从而影响火焰锋面结构的发展。总的来说,对于火焰锋面畸变,泄爆口的排放作用仍占据主导地位。而在图2(e)的压力流场变化图中,由于泄爆口靠近管道末端,在火焰前锋到达侧排气口之前,管内超压已通过管道末端进行有效的释放,因此泄爆口的排放作用被削弱,反射波的扰动作用成为火焰锋面畸变的主要原因。总体而言,在反射波及泄爆口的协同作用下,火焰传播将得到更有效的抑制,火焰需要更长的时间通过泄爆口。

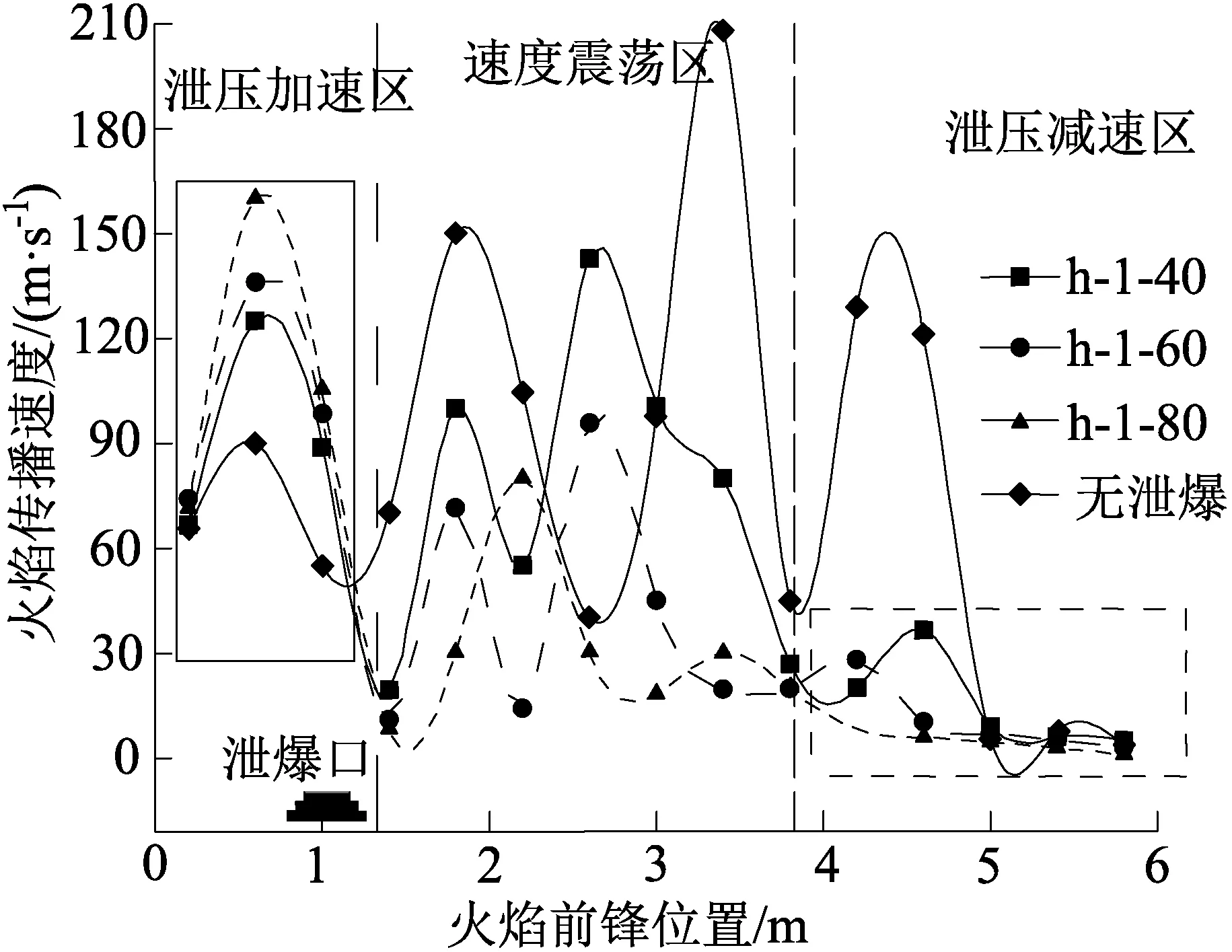

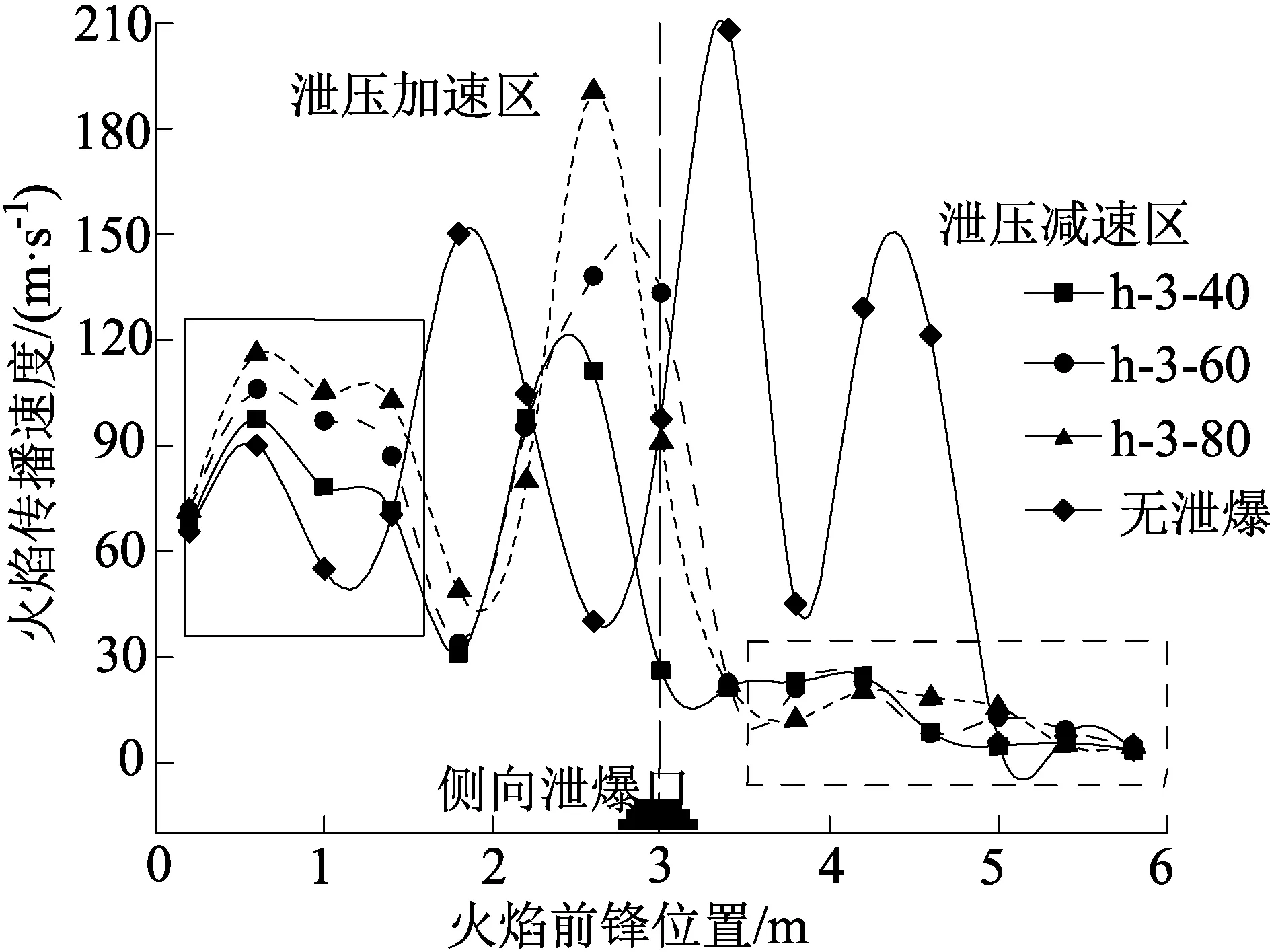

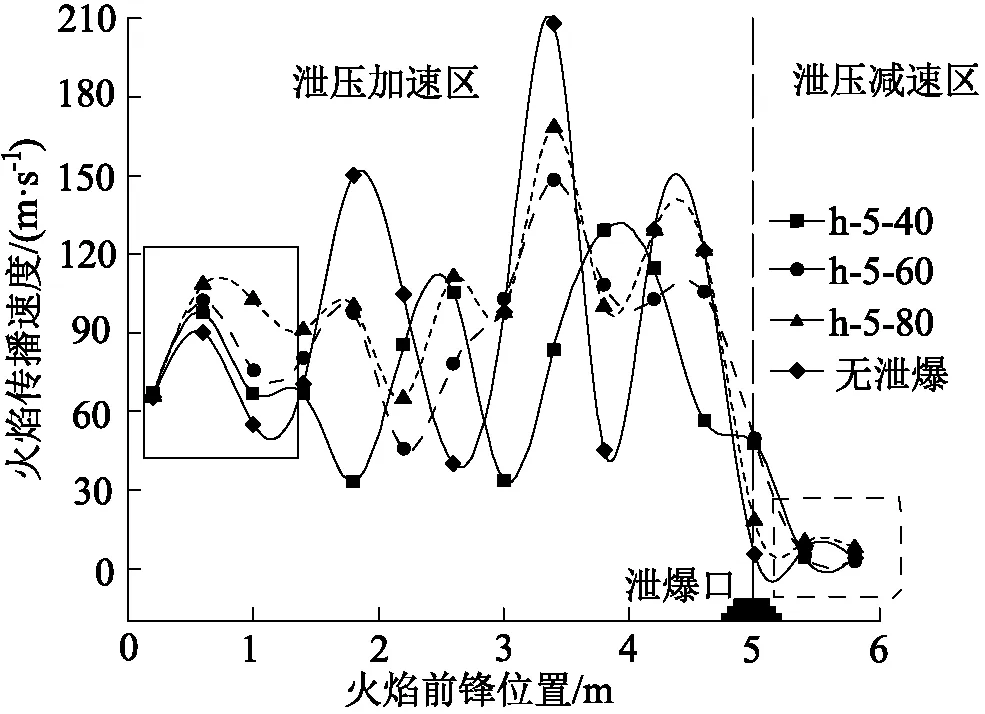

2.2 泄爆口对火焰传播速度的影响

由图3知泄爆口对火焰传播速度有重要的影响,且在火焰发展的不同阶段,泄爆口对火焰传播速度影响具有较大的差异。在图3(a)中(即h-1-40、h-1-60、h-1-80),当火焰前锋位于泄爆口的前端时,泄爆口对火焰传播具有激励作用,且加速效果随泄爆口尺寸的增大而增强(左侧矩形实线框所示)。如在h-1-80中,当火焰前锋位于排气口前端时,最大火焰传播速度可达到150.2 m/s,比h-1-40提升42.5%。该规律同样出现在图3(b)、3(c)中。分析认为,当火焰前锋位于泄爆口前端时,泄爆口的排放效应将对火焰锋面产生牵引作用,从而增大火焰与未燃气体的接触面积,加速火焰的传播。另外,较大尺寸的泄爆口具有更好的排气效果,因此气流的牵引作用也更强,火焰获得的加速效果也更好。压力流场的相应变化为火焰传播规律变化提供了依据。本文将与火焰传播方向相同的流场称为正流场,反之称为反向流场,垂直方向称为垂直流场。

当火焰通过泄爆口时,各工况管道中火焰传播速度皆出现大幅度下降,这是因为此时泄爆口与火焰锋面之间形成垂直流场能有效隔离火焰前锋与未燃气体的接触,并使得部分火焰向外排出发生淬灭,从而降低燃烧反应速率,抑制了火焰传播。另外管道末端反射波的扰动也会对火焰传播产生一定的抑制作用。两者的协同作用使得管内火焰传播速度出现大幅下降。在通过泄爆口后的管段内,图3(a)与图3(b)、3(c)中的速度变化规律并不完全相同。在3(b)、3(c)中,火焰在通过泄爆口后保持较低的传播速度燃烧至管道末端(右侧矩形虚线框所示),即火焰传播进入泄爆口减速区。而在图3(a)中,在通过泄爆口后的一定长度的管段内,火焰传播速度并未立即维持在低速水平,而是出现较大幅度的上下震荡现象。

(a) 泄压口距离点火端1 m

(b) 泄压口距离点火端3 m

(c) 泄压口距离点火端5 m

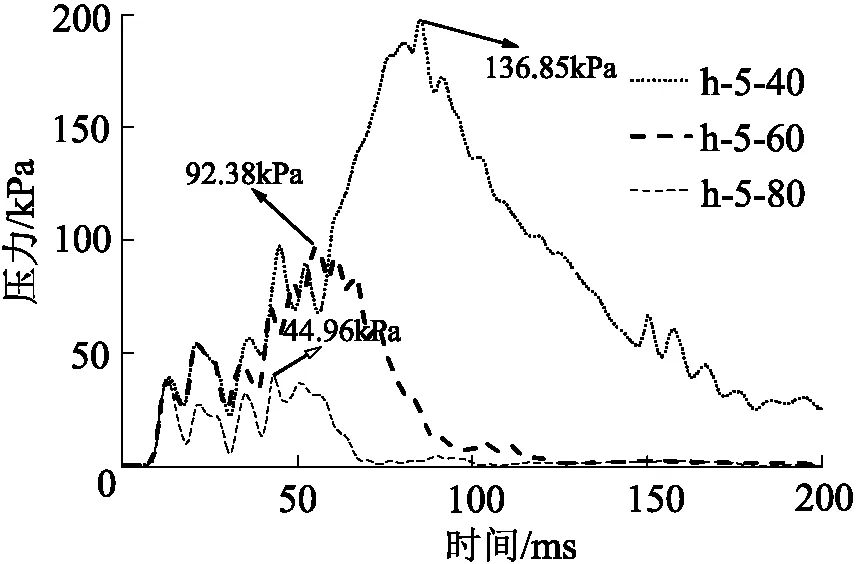

2.3 泄爆口对管道内压力的影响

图4为当泄爆口直径为40、60、80 mm时,不同泄爆口位置条件下的超压曲线(泄爆口位置分别为1 m和5 m)。对于无泄爆条件管道,管内峰值压力达到623.03 kPa,泄爆口的泄压效果明显,但不同泄爆条件下,泄爆口发挥的泄压效果并不相同。在图4(a)中,峰值压力随泄爆口直径的增大而减小,在h-1-40中,管道内的峰值压力为306.6 kPa,较无泄爆管道下降了49.21%;当泄爆口直径增大至60 mm时,即h-1-60,管道内的峰值压力降至122.88 kPa,较无泄爆管道下降了80.28%;当泄爆口直径进一步增大至80 mm,即h-1-80,管道内的峰值压力降至更低,为61.23 kPa,较无泄爆管道下降了90.17%。在图4(b)中,管内的峰值压力也显示相同的变化规律。分析认为,在密闭管道中,气体燃爆所产生的高压迫使管内气流通过泄爆口外排,从而有效释放爆炸,而大孔径泄爆口具有更大的排放面积,因此产生更好的泄压效果。

对比图4(a)与4(b)可知,当泄爆口位置发生变化时,相同尺寸泄爆口的泄压效果亦出现较大的差异。当直径为60 mm的泄爆口分别设置于侧方距点火端1 m、3 m、5 m时,管内超压峰值较无泄爆管道分别下降了49.21%、83.89%、78.03%。分析认为,对于密闭管道,火焰传播至管道中部时,火焰传播速度达到速度峰值,因此产生的爆炸强度也最高。若此时泄爆口设置于管道中部时,其附近将形成较大的压力梯度,从而产生较好的泄压效果。当泄爆口尺寸高于40 mm时,不同位置泄爆口皆能保持较好的泄压效果,管内压降达80%以上。由此可认为,对于闭口管道,泄爆口尺寸对不同位置泄爆口泄压效果有重要影响。当泄爆口尺寸较小时,泄爆口的泄压效果受其位置影响很大。当直径为40 mm的泄爆口分别设置于侧方距点火端1 m、3 m、5 m时,管内超压峰值较无泄爆管道分别下降了49.21%、83.89%、78.03%。而随着泄爆口尺寸的增大,侧孔的泄压效果几乎不受其尺寸的影响。而当直径为80 mm的泄爆口分别设置于侧方距点火端1 m、3 m、5 m时,管内超压峰值较无泄爆管道分别下降了90.17%、94.99%、92.78%。

(a) 泄压口距离点火端 1 m

(b) 泄压口距离点火端 5 m

3 结论

(1)在火焰通过泄爆口的过程中,泄爆口对其前锋结构发展影响很大。当泄爆口距点火端较近时,火焰锋面仅受泄爆口排放作用影响,发生畸变。而当泄爆口与点火端距离增大,火焰锋面在通过泄爆口时,受末端反射波及泄爆口排放作用共同影响,仍能发生严重的畸变。

(2)当火焰前锋位于泄爆口前方时,火焰受正流场的牵引加速传播,加速效果出现在泄爆口前的整个管段内。当火焰锋面通过泄爆口时,受反射波及垂直流场的共同作用,各工况火焰传播速度出现大幅下降。

(3)泄爆口的泄压效果与泄爆口尺寸呈正相关;当泄爆口位于管道中部时,泄压效果最佳。当泄爆口尺寸较小时,泄爆口的泄压效果受其位置影响很大。当直径为40 mm的泄爆口分别设置于侧方距点火端1 m、3 m、5 m时,管内超压峰值较无泄爆管道分别下降了49.21%、83.89%、78.03%。而随着泄爆口尺寸的增大,侧孔的泄压效果几乎不受其位置的影响。而当直径为80 mm的泄爆口分别设置于侧方距点火端1 m、3 m、5 m时,管内超压峰值较无泄爆管道分别下降了90.17%、94.99%、92.78%。