综放开采顶煤破碎放煤工艺参数优化研究

刘国方,宋选民,李昊城,曹健洁

(太原理工大学原位改性采矿教育部重点试验室,山西 太原 030024)

放煤工艺参数的优化可以在提高顶煤层回收率的基础上减少含矸率,进而提高综放工作面的效益,放煤工艺主要包括放煤步距和放煤顺序[1]。刘全等[2]通过PFC2D数值分析程序分析了不同采放比以及不同放煤步距下的顶煤层回收率,得出在准格尔煤田17 m巨厚煤层下的合理采放比以及放煤步距。蒋金泉等[3]通过二次开发颗粒流离散元软件,模拟分析了顶煤层厚度为2~3 m时不同放煤步距下的顶煤层放出过程,得出具体的放煤步距。王家臣等[4]借助室内试验在散体介质流理论的基础上,研究了放煤步距、煤岩粒径下的顶煤层回收率及含矸率,得出1∶2的采放比放煤效果较好。起初,研究人员分析顶煤层放出规律采用马拉霍夫提出的放矿椭球体理论,近些年来国内外学者对其进行了补充和完善[5-6],于海勇等[7]、吴健等[8]在支架、矿山压力等因素的影响下,进行了大量的试验以及现场观测,优化了放矿椭球体理论,使其在我国综放开采研究理论中占据主要地位。田多等[9]通过分析椭球体理论得出了最佳放煤步距的确定公式,在此基础上,将其应用于井工一矿4106综放工作面的现场实践中,并取得了良好的效益。

本文以王家岭煤矿2#煤层12309综放开采工作面为工程背景,运用椭球体理论计算得出在12309工作面地质条件下的最佳放煤步距,并通过PFC2D模拟软件对比研究不同放煤方式下的顶煤层放出效果,得出合理的放煤方式。

1 工程概况

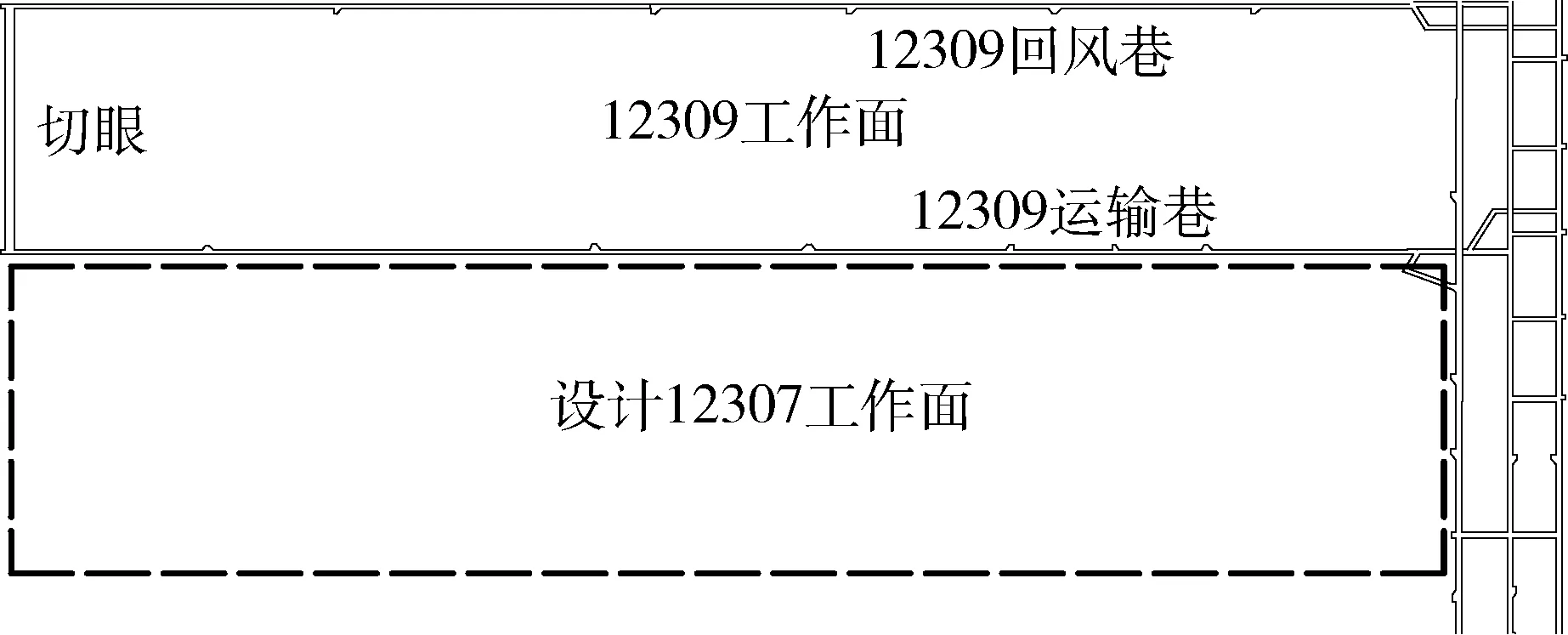

王家岭煤矿位于山西省河东煤田乡宁矿区的西南部,地处吕梁山脉的南麓,属于强烈侵蚀的高-中山区,地形复杂,沟壑纵横。12309工作面位于123盘区,工作面设计推进长度为1 320 m,工作面宽260 m,平均埋深300 m,工作面走向为东西向。工作面位置如图1所示。

图1 12309工作面位置图Fig.1 12309 working face layout

2 合理放煤步距的相似模拟试验研究

在王家岭煤矿12309工作面合理的机采高度3 m的基础上,通过理论计算,得出合理的放煤步距,再结合三维相似模拟试验分析工作面推进过程中不同放煤步距下的放煤量,研究其放煤情况,得出合理的放煤步距。

2.1 基于椭球体理论的放煤步距分析

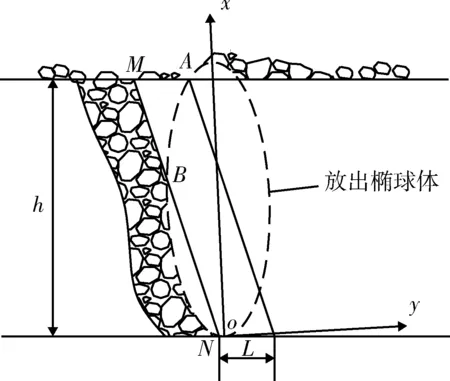

基于椭球体理论,为使煤的损失最小化[10-11],得出的放煤步距应满足放煤时支架上部矸石和采空区侧矸石同时到达放煤口的条件(图2)。

图2 合理放煤步距示意图Fig.2 Schematic diagram of reasonable drawing interval

由图2可知, 顶煤厚度为h, 放煤步距为L, 煤岩分界线为MN, 煤岩分界线在B点与放出椭球体相交,第二次放煤后的煤岩分界线在A点与放出椭球体相交。若满足A点和B点同时出现在放出椭球体周边上,可使得上方及后方矸石同时到达放煤口。

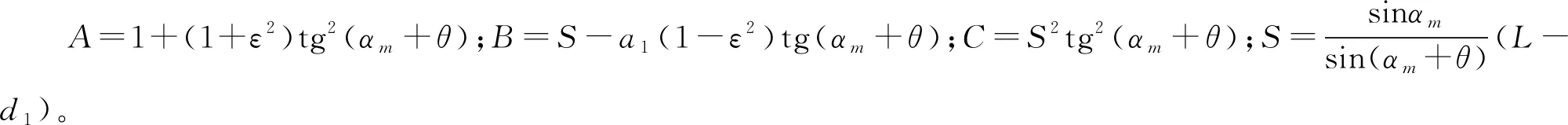

在xoy坐标下,放出椭球体的平面方程式见式(1)。

y2=(1-ε2)(2a1x-x2)

(1)

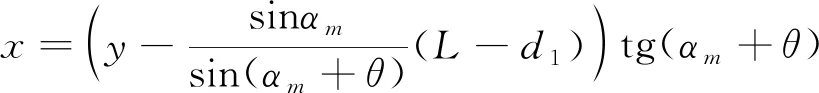

煤岩分界线MN的方程式见式(2)。

(2)

式中:ε为放出椭球体偏心率,0≤ε≤1;a1为放出椭球体长轴的一半;θ为放出椭球体偏转角;αm为顶煤垮落角;d1为放煤口位置。

联立式(1)和式(2)求出交点B的坐标,同时对比正常坐标系下B点的坐标,整理得出式(3)[10]。

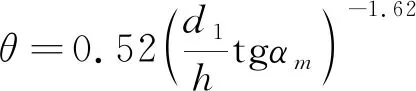

(3)

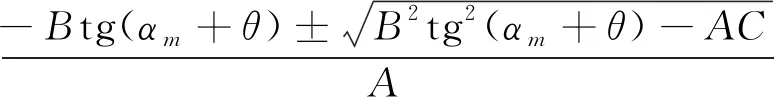

由于A点也在放出体上,将其坐标带入式(1),可得出放出体长轴之半a1的表达式,见式(4)[10]。

a1=

(4)

式中,D=hcotαm-d1。

放出椭球体偏转角的表达式见式(5)[10]。

(5)

结合实际王家岭煤矿12309工作面的地质条件可知,其顶煤层厚度h=3.1 m,顶煤垮落角αm=80°,放煤口位置d1=1 m,该煤层冒放性较好,使得其放出体沿高度x方向较扁,因此偏心率较大,在此基础上ε取0.8。通过参数的确定,将其代入式(5)得放出椭球体偏转角θ=11.5°,因此放出体长轴的一半a1=2.0 m,随后代入式(3),通过迭代计算可得最佳的放煤步距为0.830 m,根据12309工作面采煤机的截深为0.865 m,可得合理的放煤步距为0.865 m。

2.2 顶煤破碎块度现场实测

对12309工作面进行现场顶煤块度实测试验,为PFC数值模拟提供参考。

2.2.1 块度测试方案

选取在12309工作面的运输顺槽转载机与后部刮板输送机搭接处的75#支架上方的顶煤进行测量工作。在整个测量过程中需要保持工作面停止供电,确保顶板安全的情况下进行工作,利用称重法采用防爆电子秤测量每块顶煤的重量,现场测试如图3所示。

图3 顶煤块度现场实测Fig.3 Field measurement of top coal lump degree

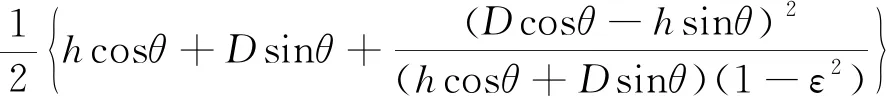

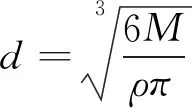

根据测量得出的煤块重量,代入式(6)将煤块重量等效转化为直径,用直径来表征顶煤的块度。

(6)

式中:M为顶煤块体重量,g;ρ为顶煤的密度,g/cm3;d为等效直径,cm。

2.2.2 测试结果分析

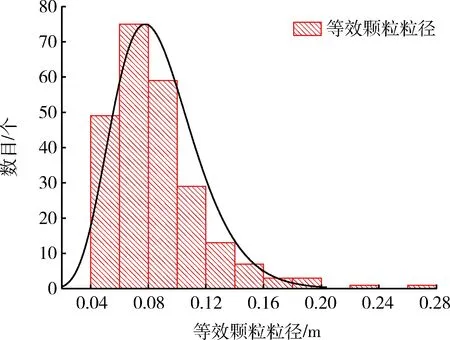

现场共测得240组数据,将测得的数据代入式(6)进行处理,得到支架上方顶煤块度分布规律的直方分布图,如图4所示。

图4 顶煤块度实测结果Fig.4 Measurement results of the blockiness of top coal

由图4可知,破碎块度为3~9 cm的占总数的21.89%,9~18 cm的占总数的56.03%,18~27 cm的占总数的22.08%。

2.3 试验设备及相似材料

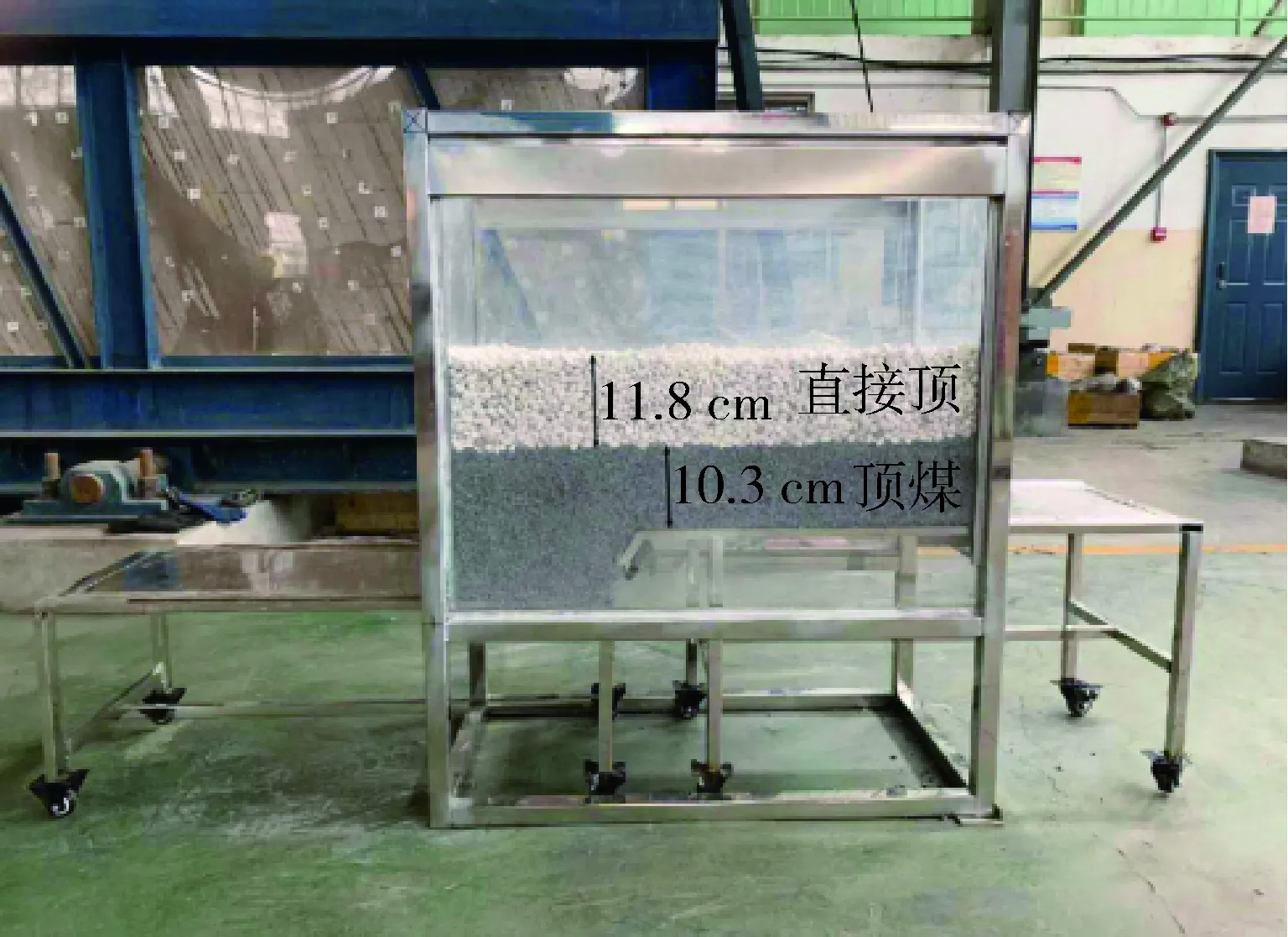

试验所用的模型架如图5所示,根据现场的基本情况,自制模型架,包括模拟试验箱体、仿开采运移装置、放煤窗口。模拟试验箱体由透明亚克力板组成, 下方有不锈钢支撑柱底座; 仿开采运移装置为两个设置在不同高度的可移动不锈钢板; 放煤窗口与上部承载平台连接, 该模型架两侧由透明的亚克力板构成, 便于观测放煤情况, 模型架的下方板可根据不同的放煤步距进行移动。模型架的尺寸为80 cm×30 cm×120 cm,几何相似比为1∶30。为了模拟放煤工作面,沿其宽度方向(从左至右)共布置编号为1#~6#的6个支架,每个支架都由可伸缩的铁板组成,通过任意的推拉放煤口进行放煤,也可以改变不同的放煤口的推拉状态,进行放煤顺序的试验。

根据现场的块度实测,试验中分别使用黑色石子和白色石子对煤层和直接顶进行模拟,煤层依据现场的实测进行1∶30的几何相似比进行颗粒级配[12],直接顶的粒径为9~13 mm,顶煤层厚3.1 m,直接顶厚3.54 m,在铺设模型的过程中,支架上方按相似比铺设10.3 cm的黑色石子,再在顶煤上方铺设11.8 cm的白色石子,进行试验的过程中,支架前方不铺设煤层,打开放煤口,可对不同的放煤步距进行模拟。试验模型铺设如图6所示。

图5 相似模拟试验台Fig.5 Experimental platform for similar simulation

图6 试验模型铺设Fig.6 Experimental model laying

2.4 试验方法

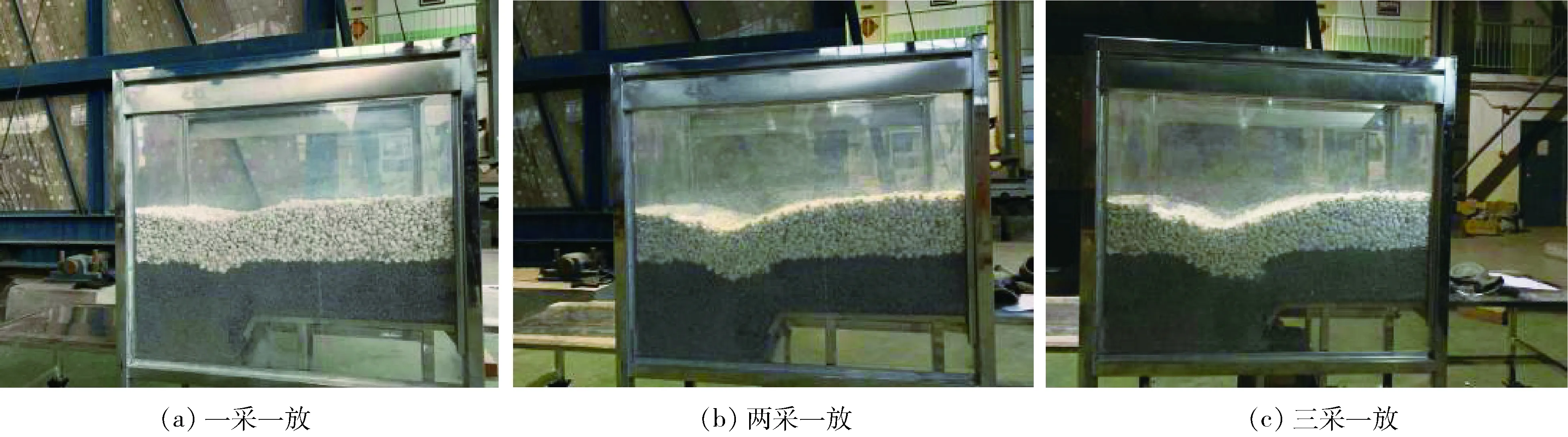

在试验中采煤机的截深为0.865 m,因此采用放煤步距的推进距离分别为2.8 cm、5.6 cm、8.4 cm,为消除边界效应的影响[13], 需保证留出一定的距离在模型前后两侧,同时试验过程中1#支架和6#支架不进行放煤。为了保证该试验可以对不同放煤步距下的顶煤放出量进行对比分析,不同放煤步距的推进距离应相同,其中一采一放、两采一放、三采一放分别推进12刀、6刀、4刀(图7)。

试验的主要流程为:①按照“见矸关门”的放煤原则,分别打开各号支架进行放煤试验,为了达到不同的试验目的,选取不同的放煤窗口;②得到顶煤后,通过借助电子秤对2#支架~4#支架每次放出的顶煤重量进行称量,并记录各个支架的顶煤重量;③当进行完一轮放煤后,通过移动模拟架,并重复①~②的步骤,完成剩余放煤试验;④通过重复①~③步骤,根据提前设定好的推进距离,完成测量工作;⑤测量结束后,重新铺设模型,进行其余放煤步距的试验。

图7 不同放煤步距的煤岩冒落形态Fig.7 Falling patterns of coal and rock at different drawing interval

2.5 试验结果及分析

2.5.1 煤岩冒落形态

根据图7中的冒落形态可知,直接顶沉陷较大的是两采一放和三采一放,在三采一放过程中,冒落形态有向工作面前方发展的趋势且较为明显。

2.5.2 试验数据及分析

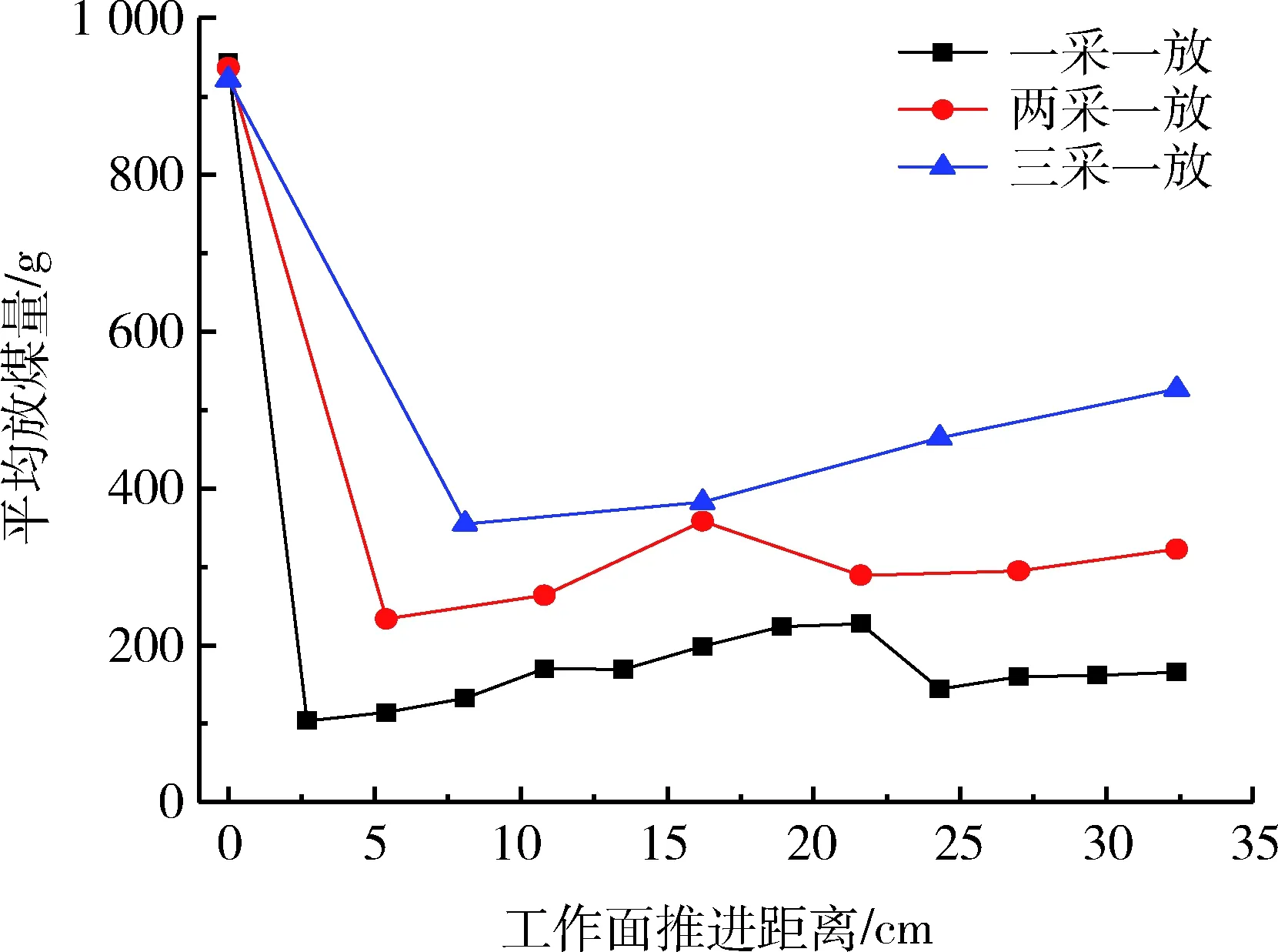

为减少试验中的误差,选定不同放煤步距下各次移架后2#支架~5#支架放煤量的平均值[14],如图8所示,研究工作面推进方向上顶煤循环放煤量与放煤步距之间的影响。

由图8可知,放煤步距与顶煤的平均放出量同时增加。一采一放、两采一放的放煤量峰值分别出现在第8个放煤循环以及第3个放煤循环;三采一放的顶煤放出量在所测的推进距离内尚未出现峰值。达到峰值后,一采一放逐渐进入稳定期,因此,尽管一采一放顶煤平均放出量较低,但其循环放煤过程相对稳定。

取不同放煤步距下同一支架在总移架次数中的平均放煤量作为该支架的放煤量,分析放煤步距对工作面不同位置支架的放煤量的影响,如图9所示。由图9可知,各支架的平均放煤量都随着放煤步距的增大而增加。

结合理论分析和相似模拟试验可得,当进行一采一放时,顶煤的总放出率以及单个支架的顶煤放出率均最高,且推进过程较为稳定,因此,在实际的工作过程中选用一采一放最为合理。

图8 平均放煤量和推进距离的关系Fig.8 Relation between average coal release andpropulsion distance

图9 工作面不同位置支架平均放煤量Fig.9 Average coal emission from supports atdifferent positions on the working face

3 合理放煤方式的数值模拟研究

工作面的顶煤层回收率、含矸率以及放煤速度与放煤方式联系紧密。为确定12309工作面合理的放煤方式,本文根据机采高度和计算出的放煤步距,通过PFC2D软件,模拟不同放煤方式下的顶煤回收率、含矸率及煤矸落放规律,确定合理的放煤方式。

3.1 数值计算模型

根据采高为3 m,上部顶煤为3.1 m,可以确定顶煤层有足够的冒落空间。在此基础上,选用高效的一次全量放煤效,通过PFC2D软件分别模拟单轮顺序放煤、单轮间隔放煤、双轮顺序放煤及双轮间隔放煤4种条件下的顶煤冒落流动情况[15-16]。根据12309工作面的煤层赋存情况,给出煤岩的物理学性质,具体参数见表1。

表1 各层位煤岩物理力学参数Table 1 Physical and mechanical parameters ofcoal rocks in various horizons

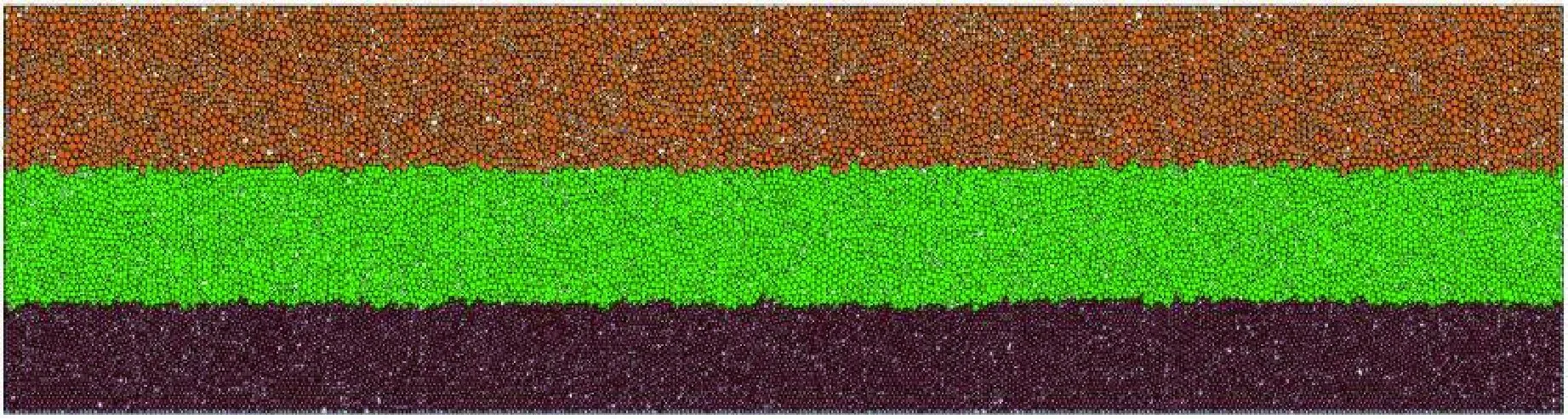

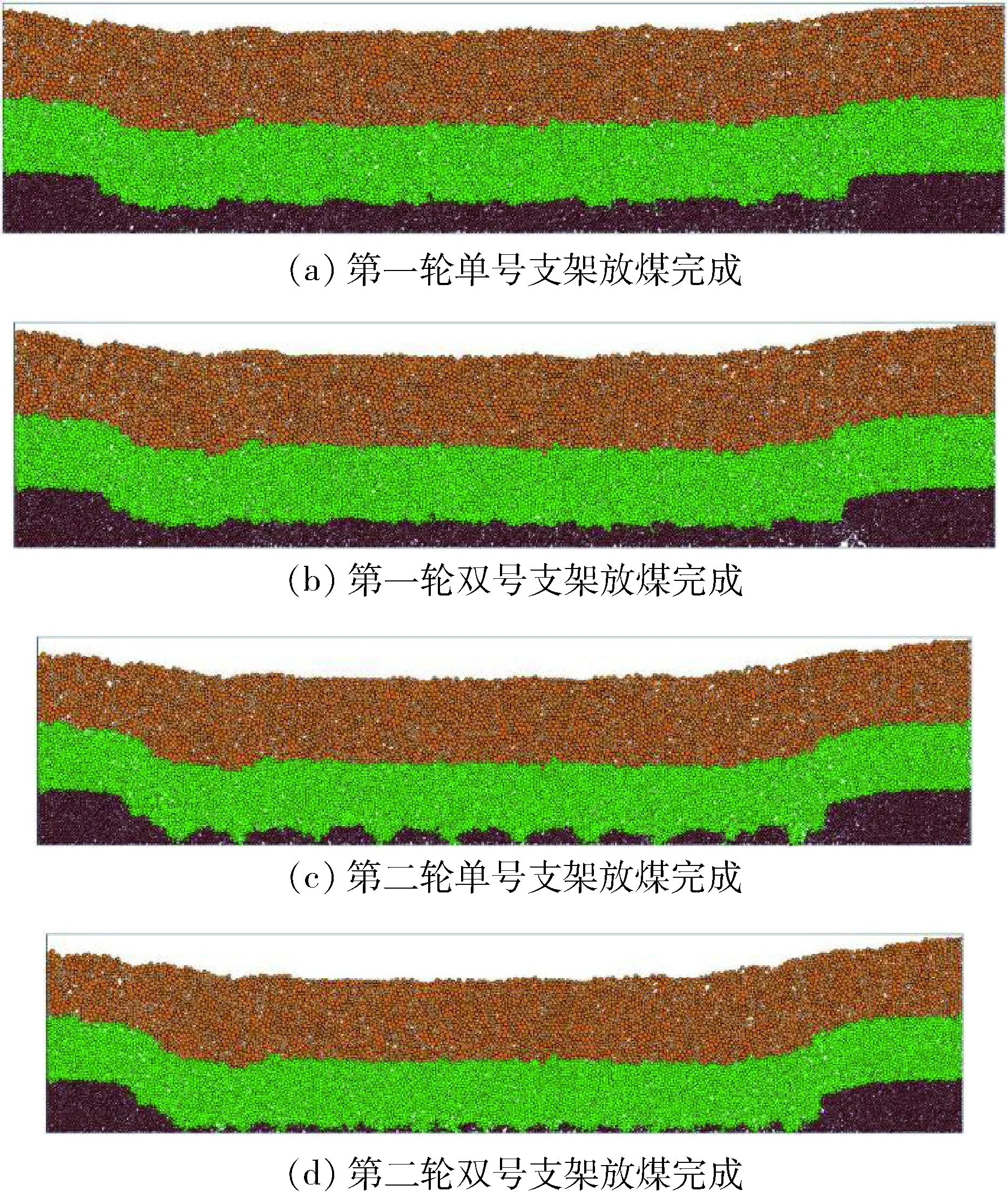

图10 初始模型图Fig.10 Initial model diagram

沿工作面面长方向建立模型,建立的初始模型如图10所示,在模型左右两侧分别预留6 m作为边界条件,共模拟20架支架。具体模拟方案为:①单轮顺序放煤:按顺序进行放煤,当有矸石流出时,关闭放煤口;②单轮间隔放煤:先打开单号支架的放煤口,见矸石后关闭放煤口,留一定的脊煤在间隔间,再打开双号支架将脊煤放出;③双轮顺序放煤:按顺序进行放煤,一次放出支架上方顶煤量的1/2,再按顺序进行第二轮放煤,见矸石后停止放煤;④双轮间隔放煤:先按顺序放单号支架顶煤,一次放出顶煤量的1/2,再按顺序放双号支架顶煤,也只放出顶煤量的1/2,再重复一轮放煤,见矸石后停止。

3.2 模拟结果及分析

3.2.1 煤矸冒落形态分析

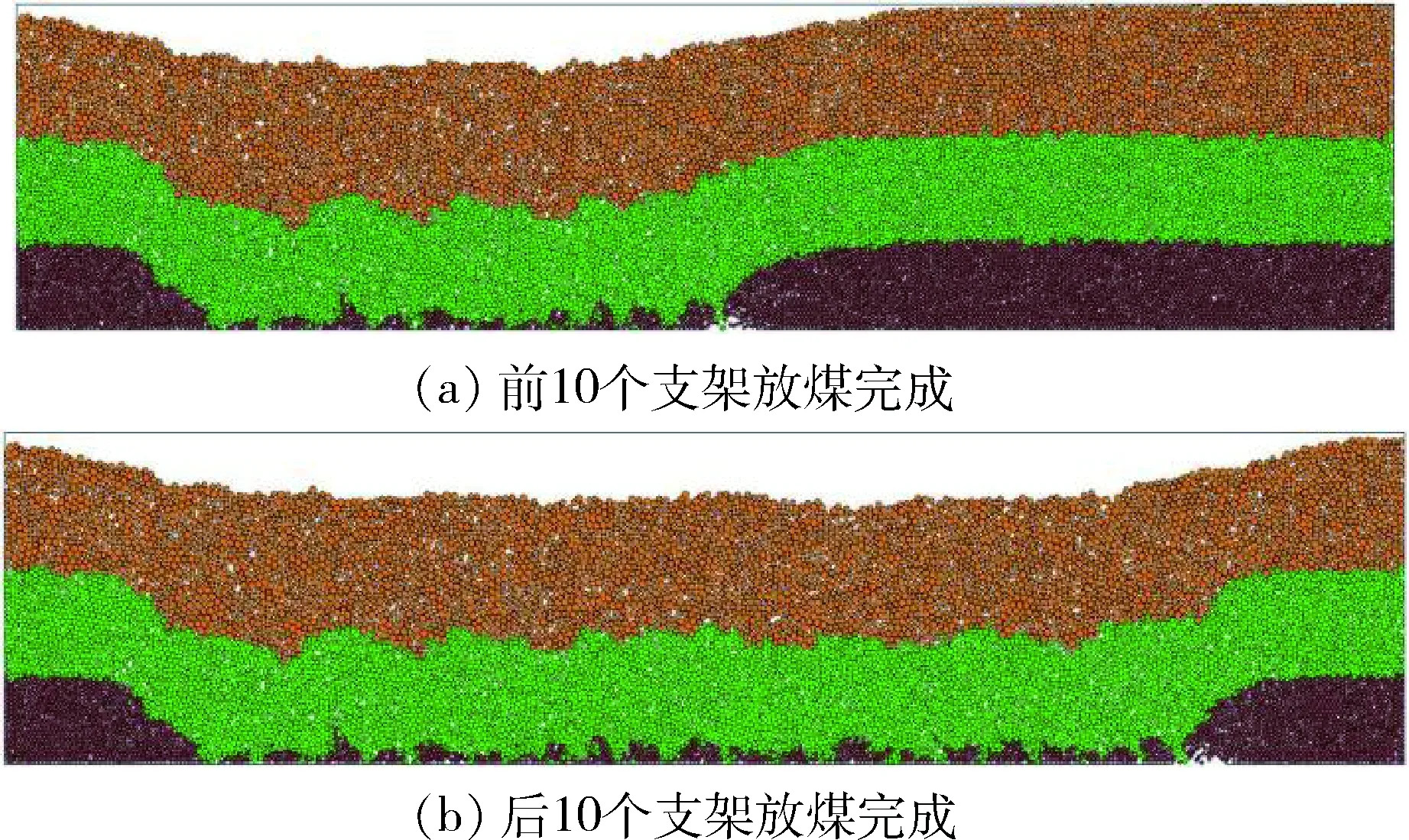

1) 单轮顺序放煤。由图11可知,支架在一次放煤过程中会受到前一个支架放煤后的煤矸分界面影响,造成实际的顶煤放出高度与原始高度出现差距,此外,在临近放煤口的上方,由于受力不均衡,会损失部分顶煤。

2) 单轮间隔放煤。由图12可知,在进行完单号支架放煤后,双号支架上方剩余顶煤层呈连续的m状分布,每个支架的放煤时间相同,大部分剩余顶煤受重力作用,在双号支架放煤口打开后,从放煤口放出,剩余顶煤受矸石挤压滑入相邻单号支架上方而不能放出,使得顶煤损失,但放煤结束后支架上方的顶煤残存量相对单轮顺序放煤要少。

图11 单轮顺序放煤过程示意图Fig.11 Schematic diagram of single round sequentialcoal caving process

图12 单轮间隔放煤过程示意图Fig.12 Schematic diagram of single round intervalcoal caving process

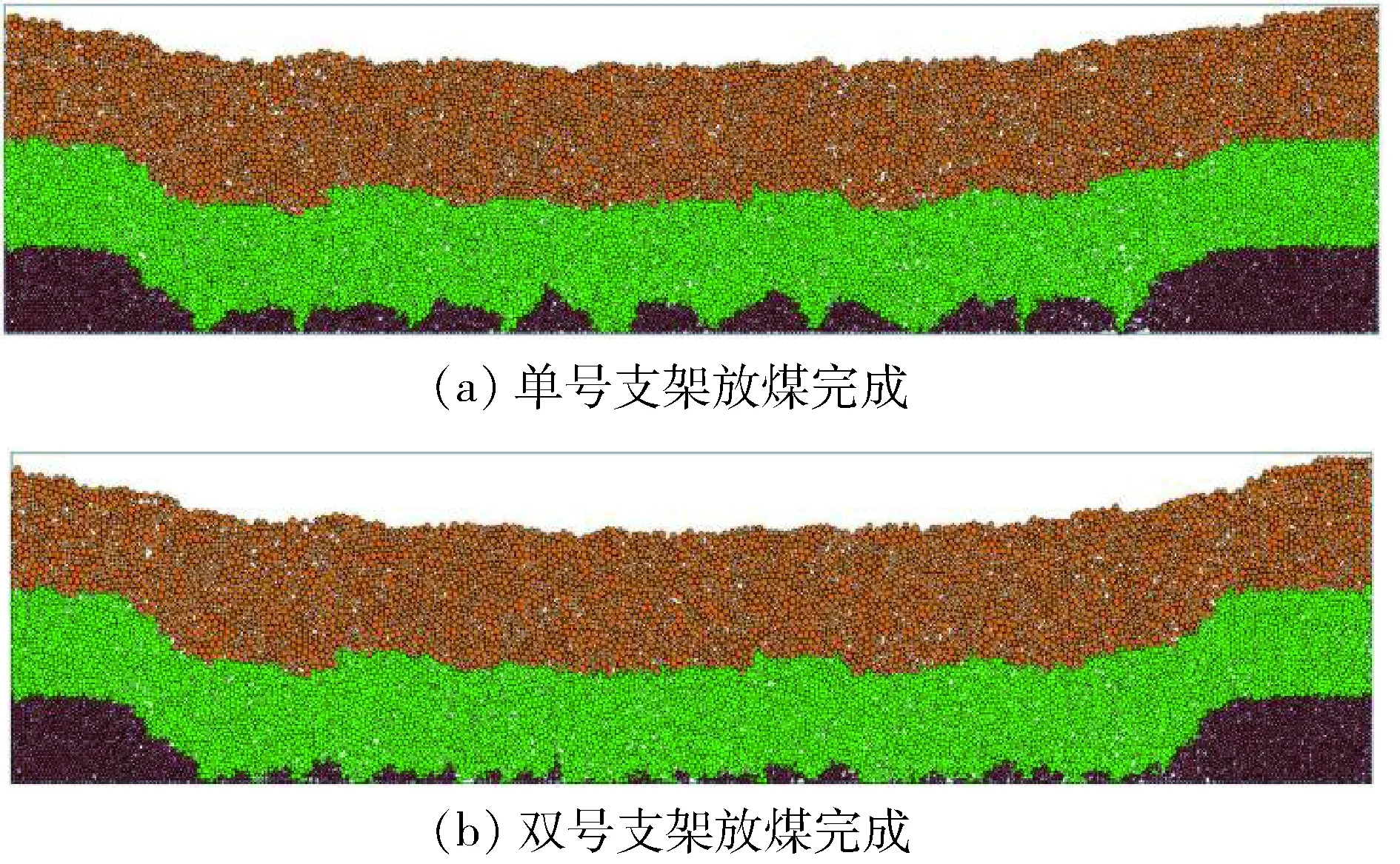

3) 双轮顺序放煤。由图13可知,在第一轮放煤后,煤矸分界面呈不规则的锯齿状,同时在放煤过程中,矸石层还在放煤口之上,这就使得第一轮顶煤层回收率较高。第二轮放煤后,支架上方的残余顶煤较多,但与单轮顺序放煤的剩余量相比有所减少。

图13 双轮顺序放煤过程示意图Fig.13 Schematic diagram of double round sequentialcoal caving process

4) 双轮间隔放煤。由图14可知,在第一轮单号支架放煤完成后,煤矸分界面较为平整,而第一轮双号支架放煤较少,双号支架在现场双轮间隔放煤过程中,为了控制煤矸界面的均匀下沉可适当减少放煤时间。第二轮放煤完成后残存的顶煤量相较于单轮间隔有所减少,但减小幅度不大,而且双轮放煤的方式在工艺上要比单轮放煤更加复杂,现场应用效果较差。因此,采用单轮间隔放煤更有利于实现工作面的高产高效。

图14 双轮间隔放煤过程示意图Fig.14 Schematic diagram of double round intervalcoal caving process

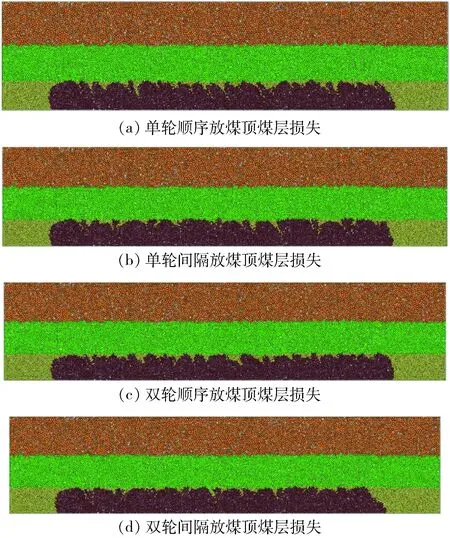

3.2.2 顶煤损失及回收率分析

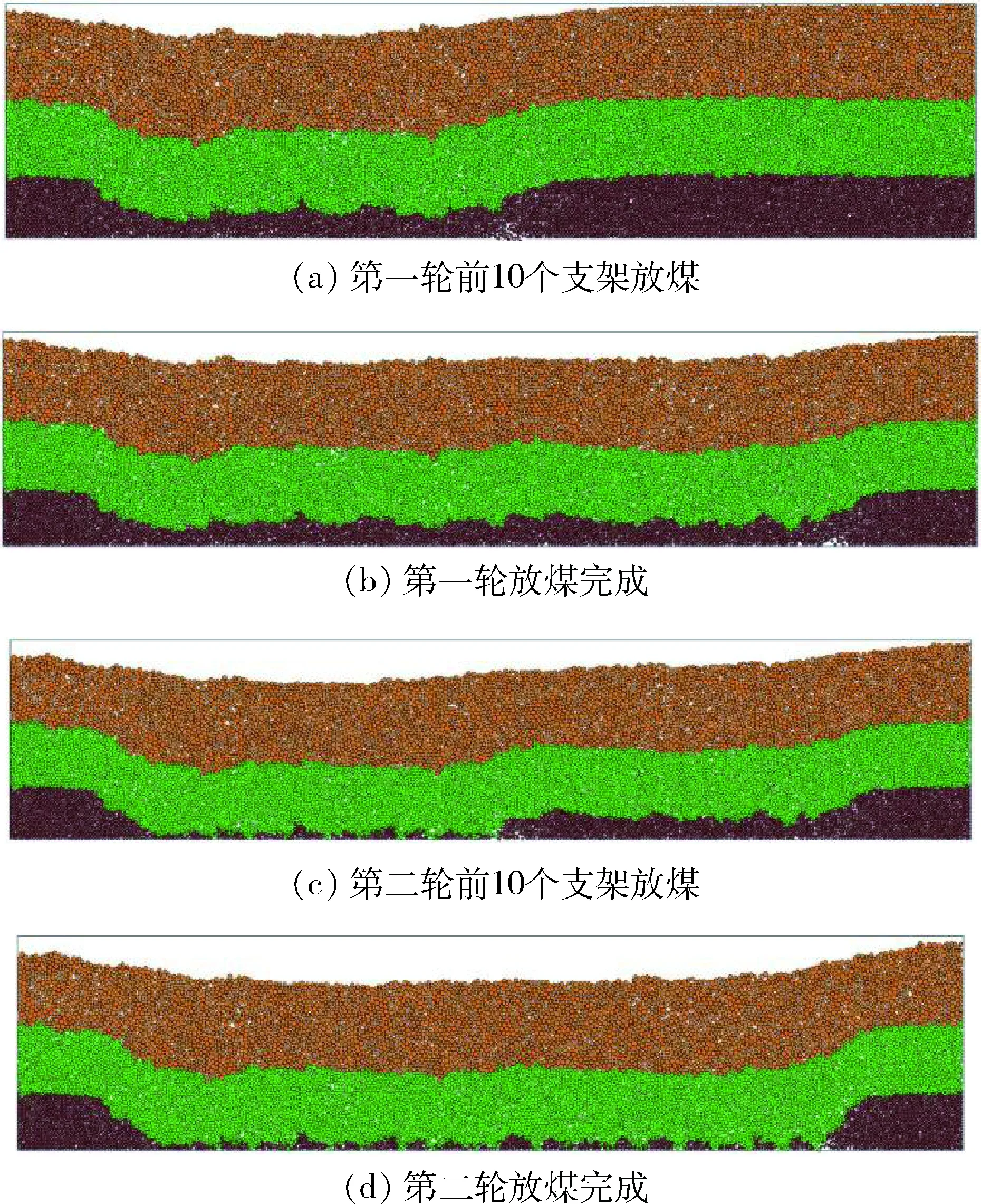

对放煤完成后未放出顶煤层的ID号进行标记,保证了不同放煤方式下的顶煤层损失、回收情况清晰,并将其染至黄色,同时反演至初始状态,如图15所示。

由图15可知,在单轮以及双轮放煤次数情况下,间隔放煤方式下的顶煤损失要小于顺序放煤。在保证同样的放煤顺序下,单轮放煤的顶煤层损失稍高于双轮放煤。对不同放煤方式下的煤矸放出情况进行统计,统计结果见表2。

图15 顶煤损失情况Fig.15 Loss of top coal

表2 不同放煤方式下顶煤回收率及含矸率Table 2 Top coal drawing ratio and refuse contentunder different coal way

由表2可知,顶煤层回收率最低以及含矸率最高的是单轮顺序放煤,单轮顺序放煤的放煤效果略差于双轮顺序放煤;顶煤回收率最高以及含矸率最低的是双轮间隔放煤;单轮间隔放煤的顶煤回收率和含矸率的结果与双轮间隔放煤基本相同。

从数值模拟的角度可以得到,单轮间隔放煤的效果与双轮间隔放煤没有显著差异,但考虑到单轮放煤工序较为简单,便于现场的实际操作,因此,在12309工作面的煤层赋存条件下,选择单轮间隔放煤较为合理。

4 结 论

1) 基于椭球体理论,通过迭代计算可得最佳的放煤步距为0.83 m,由于12309工作面采煤机的截深为0.865 m,故选择合理的放煤步距为0.865 m。

2) 通过理论计算以及散体相似模拟试验,当机采高度为3 m时,合理的放煤工艺应为一采一放,此时顶煤层的回收率最高,且推进过程中的循环放煤量较为稳定。

3) 根据上述结所得的放煤步距以及放煤工艺,对不同放煤方式下的放煤效果进行数值模拟分析,结果表明:顶煤回收率最高和含矸率最低的是双轮间隔放煤,分别为91.1%、6.7%;单轮间隔放煤方式的放煤效果基本与其相同,顶煤回收率和含矸率分别为90.6%、7.2%,为便于现场放煤控制及提高工作面生产效率,可确定合理的放煤方式为单轮间隔放煤。