退役磷酸铁锂电池的梯次利用和正极材料回收方法现状

刘梦宁,李晓强

(烟台大学环境与材料工程学院,烟台 264005)

0 引 言

锂离子动力电池正极材料有钴酸锂、锰酸锂、镍酸锂、磷酸铁锂及三元材料等。其中磷酸铁锂安全、寿命长、原料价格低、环境友好且技术成熟,是市场上存量较大的一种电池材料。磷酸铁锂电池理论寿命为7~8年[3],目前退役磷酸铁锂电池约占退役电池总量的65%,大规模的磷酸铁锂电池将面临报废。由于其正极仅含有锂及廉价元素铁、磷,回收的经济性不高,但回收的技术要求高,过程中极易对环境造成负面影响[4],并且现有梯次利用筛选评估方法存在低效率、低精度、性能评估难等问题[5],因此如何有效处理及资源化利用退役磷酸铁锂电池仍是一大难题。本文将从目前锂电池梯次利用的现状、磷酸铁锂正极材料中金属回收的工艺,以及修复再生磷酸铁锂的技术进行探讨,希望为后续有关回收利用磷酸铁锂电池的研究提供参考。

1 退役磷酸铁锂电池的梯次利用

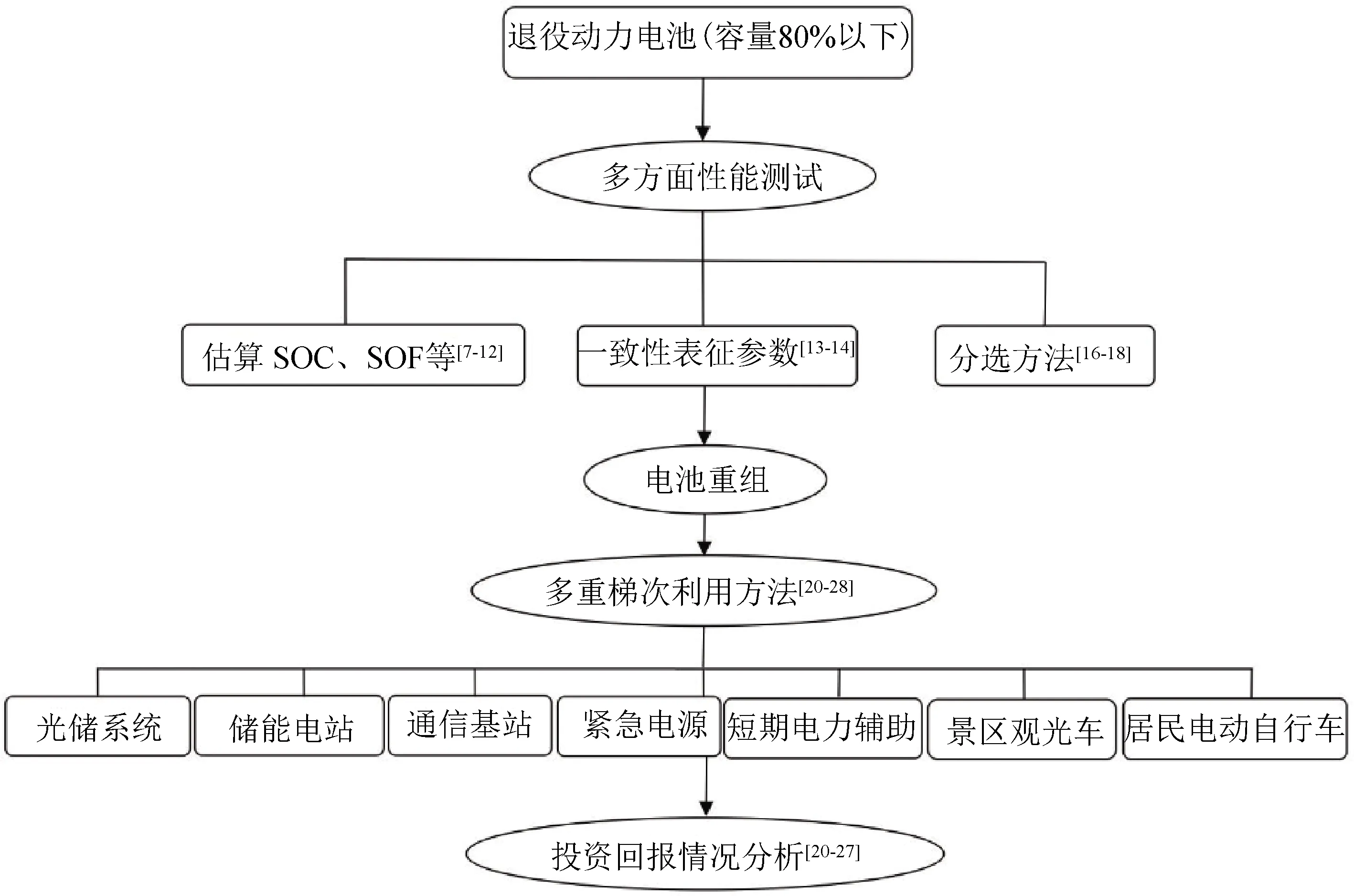

由于动力电池自身的化学性质,其容量会随使用时间的增长而衰减。一般来说,动力电池的容量衰减至80%时,需从电动车上退役;容量在80%~30%之间时,可以在其他领域进行梯次利用;容量衰减至30%以下时则需要使用物理、化学等方法进行拆解回收。按照“先梯次利用,后拆解回收”的资源最大化使用原则,动力电池从电动车上退役后应先考虑对其进行梯次利用[6]。常见的梯次利用流程如图1所示。

为了确保退役电池能够安全、稳定地被二次利用,首先要对退役电池的性能进行准确地评估。常见的性能评价指标有电池荷电状态(SOC)、健康状态(SOH)、功能状态(SOF)、一致性表征参数等。一些学者提出了采用精简开路电压法[7]、“I-U-R”法[8]、卡尔曼滤波法和神经网络法[9]对电池SOC进行估算,其中徐艳民[10]通过BP神经网络算法优化了估算退役电池SOC的EKF算法的精度;此外,龚春忠等[11]提出了利用首次充放电容量经验公式检测电池余能的方法;李晓宇等[12]则设计了一种在低平均倍率、脉冲放电工况下检测退役电池SOC及欧姆内阻的方法。现有评估电池SOH的方法包括直接放电法、内阻法、电压曲线拟合法等。针对退役电池的SOF,徐艳民较为创新地提出了一种基于模糊逻辑进行评估的方法。针对退役电池分类配组时的一致性问题,一些学者对SOC和电池内阻一致性之间的关系进行了讨论[13-14];而杨俊丰等[15]则提出了在梯次利用投运前期将电压下降较快的退役电池筛选拆除,利用均衡仪进行均衡充电后重新连入电缆,从而解决电池组在运行时的一致性问题的方法。退役电池的分选指标有SOC、欧姆内阻等,基于此,一些文章对分选的流程进行了统一规范[16-18]。目前来说,对退役电池的性能检测主要集中于SOC、SOH,对SOF研究较少,存在评估指标不完善的问题;同时由于退役电池的种类繁多,其梯次利用对分类配组的技术、性能测试的精度都有较高要求,现有技术仍有很大提升空间[19]。

图1 退役锂离子电池的梯次利用流程Fig.1 Echelon utilization process of retired lithium-ion batteries

退役锂电池进行性能检测并重组后,可以进行梯次利用。在不同领域的利用所获得的经济效益也有所不同。目前国内已有退役电池梯次利用于储能领域、通信行业的相关工程实例[20]。对此,一些学者对退役电池在储能电站系统[21-23]、光储系统[24]等储能领域进行梯次利用所带来的经济效益进行了评估。对于退役电池回收后在通信基站的梯次利用方面,也有学者对其经济性[25-26]、可行性[27]、安全性注意事项[28]进行了分析。总体而言,我国在退役电池的梯次利用方面已经有了一定规模的研究和实际应用,但在提升相关技术、缩减经济成本以及完善行业体系等方面依旧存在待解决的问题,仍需进一步改进以形成完整的梯次利用产业链。

2 退役磷酸铁锂电池中金属的回收

在磷酸铁锂电池容量衰减至失去梯次利用价值后,将对其进行进一步处理以便于回收其中的金属。目前研究较多的处理方法主要分为物理方法、化学方法和生物方法。

2.1 物理方法

物理方法是依据退役磷酸铁锂电池中物质的不同物理性质对其进行分离的方法,具有成本较低、操作简单的优点。但由于其处理后的产品仍具有一定的污染性,所以在回收工艺中物理方法通常仅作为预处理的步骤,与后续化学方法配合使用,以提高回收效率。一些常见的物理处理实验方法及特点如表1所示。

表1 退役磷酸铁锂电池的物理处理方法Table 1 Physical treatment methods of retired lithium iron phosphate battery

一些学者提出了利用破碎[29]、风选[30]、涡电流分选[31]、冷激[32]等技术处理退役磷酸铁锂电池,以实现具有回收价值的物料的分离和富集;专利CN109921125A[33]提供了一种通过拆解、研磨、热处理、活化及分离五个步骤,对电极材料进行较为单一的回收的综合预处理方案,其中的活化步骤有利于后续浸出反应的进行。为推动退役电池物理处理流程的自动化和产业化发展,还有一些研究者设计了机械拆解装置。专利CN110112482A[34]提供了一种全自动拆解方形锂电池的设备;专利CN109967212A[35]及专利CN110152842A[36]分别针对退役锂电池的拆解回收及粉碎回收发明了两种装置;专利CN212085167U[37]设计了一种打磨分离磷酸铁锂正极片的装置。赵光金等[38]设计了一种由四部分组成的自动分离采集电池组分的装置,其破碎部分分为初级、二级及深度破碎,分离部分分为气流分选及电磁分离,除尘部分分为脉冲及布袋除尘。朱华炳等[39]提出了一种以数据库形式对退役电池进行识别分类,再将同类电池夹持固定后,利用机械切割装置处理的方法。机械拆解装置具有高效精准、易于工业化的优势。研究者可以依据以上方法的特点在不同场景选用最佳适配的处理方案。

2.2 化学方法

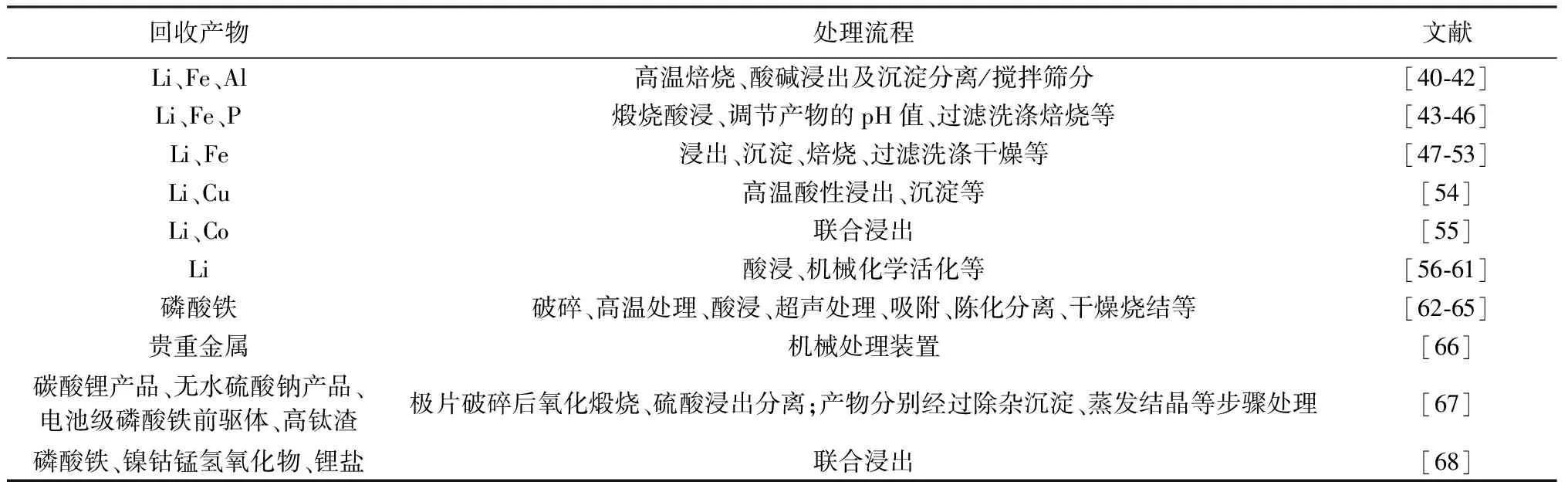

化学方法回收退役磷酸铁锂电池的过程主要由酸浸出或碱浸出、萃取、化学沉淀、过滤、焙烧等组成。利用化学方法回收退役磷酸铁锂时,有价金属的回收率及纯度较高,但其操作过程相对复杂,且工艺流程中产生的大量废液易对环境造成污染。根据化学处理后回收产物的不同可将其分为以下几类,具体如表2所示。

当宝宝咽喉疼痛时,不能指望他会和平时有一样好的胃口,最好的解决办法是止痛和流食。如果任由宝宝哭泣,那么咽喉肿痛会更加严重,所以必须尽量让宝宝安静下来,停止不必要的哭泣和号叫。不要给宝宝吃任何刺激性的食物包括过咸、过酸、过甜的食物以及冷饮,尝试清淡的流质或半流质食物,减量多次喂。

表2 退役磷酸铁锂电池的化学处理方法Table 2 Chemical treatment methods of retired lithium iron phosphate battery

一些学者提出了高温焙烧、酸碱浸出溶解后,通过沉淀分离[40-41]或搅拌筛分[42]的方法,将退役磷酸铁锂电池中的锂、铁、铝三种金属元素选择性浸出回收。一些工艺通过煅烧酸浸、调节产物的pH值、过滤洗涤焙烧等步骤后同步回收退役磷酸铁锂电池中的锂、铁、磷[43-44];为降低高温焙烧所产生的能耗,Li等[45]提出在使用低浓度H2SO4浸出退役磷酸铁锂电池时添加一定化学计量比的过硫酸钠作为氧化剂,专利CN112429752A[46]则在酸碱浸出后进行多次蒸发浓缩,从而节省成本。以上方法均可实现至少三种元素的回收,资源利用率高。一些研究还提出了利用碱液、有机溶剂等浸出分离正极材料后,以硫酸[47-50]、天然有机酸CFJs[51]、三价铁盐[52]或特殊剥离溶液[53]作为浸出剂,从而以回收锂为主体,同步回收铁的方法;专利CN111187913B[54]提出了通过高温酸性浸出、分离、除杂、沉淀步骤,选择性回收磷酸铁锂电池中锂、铜元素的方法;祝宏帅等[55]提出了一种退役钴酸锂、磷酸铁锂正极材料在酸性条件下发生氧化还原反应,联合浸出锂、钴的方法。还有一些学者设计了利用硝酸[56]、磷酸-过氧化氢[57]或硫酸-过氧化氢[58]、盐酸等[59-60]溶液仅选择性浸出锂,从而获得高回收率的路线;阿来拉姑等[61]创新性地提出了一种利用“机械化学活化+浸出”联合工艺高选择性回收退役磷酸铁锂电池中锂的方法。一些研究人员公开了利用盐酸、磷酸等酸性溶液浸出后,通过补加铁源或磷源等方式,最终以磷酸铁为回收产物的处理方法[62-65]。

除上述方法外,还有研究者开发了一些较为新颖的回收路线。专利CN110336092A[66]公开了一种可以回收退役电池中贵重金属的装置,此装置设计了对称性的溶解腔,可以分别对产品进行酸性或碱性溶解,能够在一定程度上减少污染、降低成本,装置示意图如图2所示。朱国才[67]介绍了一种回收率较高且对磷酸铁锂电池各部分的回收都较为全面的工艺路线,该工艺将磷酸铁锂电池极片破碎后进行氧化煅烧、硫酸浸出分离,产物经过除杂沉淀、蒸发结晶等步骤,得到粗磷酸铁、高钛渣、碳酸锂、无水硫酸钠等多种产品。专利CN112374550A[68]公开了一种对退役磷酸铁锂和镍钴锰酸锂电池正极材料联合浸出回收的方法,包括三价铁盐溶液浸出、除杂及两次沉淀步骤,回收产物为镍钴锰氢氧化物、锂盐和磷酸铁,反应结束后的母液可以重新进入初始步骤进行循环浸取,能源利用率较高。

目前对于化学方法处理退役磷酸铁锂电池的研究较多集中于有价金属的回收,整体工艺较为成熟,并且已经在实际生产领域得到了应用[69]。但由于磷酸铁锂电池材料中有价金属含量较低,在实际应用中尚难实现整个行业的盈利,因此未来仍应以开发更加简洁高效、经济性好的技术为主[70]。

图2 回收利用退役锂电池的装置[66]Fig.2 Device for recycling retired lithium batteries[66]

2.3 生物方法

生物方法主要是通过培养一些具有特殊性能的微生物菌种,通过其代谢作用对金属元素进行选择性浸出的方法。通过氧化亚铁硫杆菌浸出技术回收退役电池是目前研究的热门方向,但利用生物技术的研究较多集中于钴酸锂电池的回收。对于退役磷酸铁锂电池的生物浸出方法,目前仅有Xin等[71]利用硫-氧化硫硫杆菌体系高效浸出锂的研究。生物方法对菌种的培养条件及浸出时的环境条件要求较高,目前较难大面积实施。但是其带来的污染小、成本能耗低、操作方便、菌种也可重复利用,是未来具有潜力的研究方向之一。

3 退役磷酸铁锂电池的修复再生技术

电池的修复再生研究是近年来回收处理退役电池的新型热门方向。其主要特点为采用物理或电化学等方式,对拆解分离后的退役锂电池电极材料的结构和性能进行修复,最终处理再生为可再次投入使用的电极材料或其前驱体。目前的磷酸铁锂电池修复再生技术主要有直接修复再生和高附加值再生。

3.1 直接修复再生

直接修复再生即通过不同温度的高温煅烧,对正极材料的电化学活性进行修复,从而直接获得可再次利用的正极材料。这类方法简便且成本较低、对环境影响较小,但再生产物易出现夹带杂质、结构修复不完全的问题。直接修复再生主要分为无元素补加再生和补加元素再生[72]。

无元素补加再生磷酸铁锂的处理步骤为首先利用有机溶剂对退役磷酸铁锂电池材料进行溶解,然后通过热处理法[73]、直接喷雾焙烧[74]等方法得到再生磷酸铁锂正极材料;此外,专利CN110323510A[75]提供了一种利用醇溶剂浸出后进行焙烧,将产生显色反应的磷酸铁锂正极片分选出来作为原料直接组装成磷酸铁锂电池的方法。无元素补加再生的优势在于工艺流程短且操作简便。

为了提升磷酸铁锂的再生性能,部分研究人员提出了补加元素再生磷酸铁锂正极材料的方法。该方法是指在除杂后补充锂、铁、磷元素,再经高温焙烧,从而重新合成磷酸铁锂电池。活性锂的损失是磷酸铁锂电池失效的主要原因之一[76],因此通过向磷酸铁锂电池正极材料中补充锂元素可以获得较好性能的再生材料。研究者通过向拆解分离、电解脱锂等步骤处理过的磷酸铁锂正极材料进行补加碳酸锂、醋酸锂、葡萄糖、蔗糖中的一种或多种物质后,通过高温煅烧得到再生磷酸铁锂正极材料[77-81]。除此之外,还有研究者在调整加入锂源、铁源和磷源的摩尔比后,通过高温固相法获得电化学性能更佳的再生磷酸铁锂正极材料[82-87]。

3.2 高附加值再生

直接修复再生工艺流程简单,但对材料晶粒的可控性较差[88],且再生产品中易残留杂质,因此有些学者提出了利用退役磷酸铁锂电池正极材料拆解回收后得到的纯物质进行高附加值再生[89],以优化再生磷酸铁锂材料的电化学性能。

高附加值再生是指将退役磷酸铁锂电池正极材料中的锂、铁、磷以化合态形式浸出回收,作为原料,在补充锂源、铁源或磷源后,通过水热法[90-91]、高温固相法[92]、喷雾干燥-固相法[93]、喷雾热解法[94]、碳热还原法[95-96]等方法重新合成性能较好的磷酸铁锂正极材料。一些研究者不仅补充了上述元素,而且通过掺杂钛[97-99]、锰[100-101]、钒[102]等金属对正极材料进行改性,从而获得电化学性能显著提高的再生磷酸铁锂复合材料[103]。通过高附加值再生所制得的产品性能优良,但工艺复杂、耗能较大、易对环境造成污染。

3.3 其他方法

由于高温焙烧所产生的能耗较高,对此,一些学者对退役磷酸铁锂电池正极材料修复再生的工艺条件做了相应的优化。专利CN112349989A[104]提供了一种在室温下修复退役磷酸铁锂正极材料的方法,该法将经过拆解浸出、离心分离的正极活性材料加入芳基锂试剂中搅拌反应,过滤洗涤烘干后得到再生正极活性材料;董重瑞等[105]提出了一种对补加元素的回收材料进行中温处理,在能耗较低的情况下获得再生材料的方法;杨则恒等[106]提出以金属锂片为负极,利用充放电过程对正极材料进行补锂的电化学修复再生方法。此外,专利CN111333048A[107]还提出了一种联合浸出合成的方法。此法在调整锰酸锂与磷酸铁锂回收处理所得滤液比例以及后续补入磷源、锂源的比例后,通过高温焙烧热反应得到磷酸铁锰锂正极材料,从而可以同时回收处理退役锰酸锂及磷酸铁锂材料。

4 结语与展望

(1)退役磷酸铁锂电池的梯次利用方面,对剩余容量30%~80%的退役电池进行梯次利用能够有效提升退役磷酸铁锂电池在回收全过程中的资源利用率和经济效益,同时有利于减少其后续拆解回收等工艺的处理量。目前对于梯次利用的研究较多集中于储能领域和通信行业。

(2)退役磷酸铁锂电池中金属的回收方面:物理方法简易高效、成本低廉,但是回收产物纯度较低,因此常作为退役磷酸铁锂电池整体回收流程中的预处理步骤应用;化学方法以回收锂、铁等有价金属为主,工艺流程复杂、成本较高,但回收条件易于控制,回收效率及回收产物的纯度高、易于二次利用,且现有研究成果多、回收技术成熟,优势明显,是目前的主流研究方向;生物方法环境友好,浸出的流程和设备较为简便,但现有研究少、技术不成熟,且菌种难于培养、浸出条件苛刻,大规模工业化应用的难度高。目前对于退役磷酸铁锂电池中金属的回收以化学方法为主。

(3)退役磷酸铁锂电池的修复再生技术方面:直接修复再生具有低成本、易操作、易工业化的优点,但再生过程的高温条件下易释放有毒气体,再生产品存在夹带杂质、结构修复不完全、电化学性能差的问题;高附加值再生所得产品结构稳定、电化学性能好,但工艺流程复杂,且浸出过程中使用的化学试剂易对环境造成二次污染。对于再生技术的研究,未来应以杂质脱除、降低能耗为主要方向。

(4)综上所述,剩余容量较高的磷酸铁锂的梯次利用主要集中在大小型储能领域的再利用方面。而在容量较低的退役磷酸铁锂电池现有回收方法中,利用化学方法回收退役磷酸铁锂电池中的金属及对退役磷酸铁锂电池进行修复再生仍为主要研究方向。目前来说,由于退役磷酸铁锂电池中所含重金属较少,回收带来的经济效益较低,国内对其回收处理的研究较少。但随着磷酸铁锂电池退役高峰的来临,如何回收磷酸铁锂电池以实现资源效益最大化是学界应当共同关注的。接下来仍需进一步研究改善退役磷酸铁锂电池的回收工艺流程,以期更加简便、经济、绿色地回收退役磷酸铁锂电池。