g-C3N4催化石墨化碳质材料的制备及光催化性能研究

李 悦,王 博,3,朱晓丽,刘 昆

(1.唐山学院环境与化学工程系,唐山 063000; 2.亚稳材料制备技术与科学国家重点实验室(燕山大学),秦皇岛 066004; 3.唐山市化工环保与新型薄膜涂层材料重点实验室,唐山 063000)

0 引 言

随着现代工业的快速发展,能源危机和环境问题已成为可持续发展中亟待解决的两个关键问题。光催化技术由于采用了取之不尽用之不竭的太阳能来提供能源、降解环境中的有机污染物,被认为是最有效的,且从根源上解决能源和环境问题的最佳手段[1-2]。光催化剂是光催化技术中的关键因素,传统的以 TiO2为代表的光催化剂具有价格便宜、无毒无害、稳定性好等优点受到关注,然而其禁带宽度大且只能吸收紫外光等缺点限制了其在光催化领域的应用。

类石墨相氮化碳(g-C3N4)材料是一种可见光响应的光催化材料,且具有可见光催化分解水产氢的特性。g-C3N4光催化材料的晶体结构非常简单,其价带由 N 2p 轨道构成,导带由 C 2p 轨道构成。g-C3N4因其独特的电子结构、高的热稳定性和化学稳定性、良好的光催化活性、制备成本低、制备简单且无毒无害、不含金属元素等特点,受到广大科研人员的广泛关注,并在催化领域表现出了良好的应用前景[3-4]。然而g-C3N4由于光生电子和空穴复合率高、可见光利用率低、比表面积低及内阻大等因素极大地限制了其光催化性能的提高[5-7]。因此,迫切需要开发新型高催化活性、高比表面积、高可见光利用率和高导电性的g-C3N4衍生光催化材料。

本文以双氰胺为原料通过热缩聚反应得到g-C3N4,采用高铁酸钾为催化剂通过一步法实现g-C3N4的同步碳化-石墨化,高比表面积和孔隙率有效地增加了反应活性位点,且高的石墨化程度提高了其电导率。这种新型一步法催化-石墨化工艺,有效地实现了g-C3N4在较低温度(<800 ℃)下同步“石墨化和碳化”处理[8]。避免了传统工艺中为实现纳米多孔碳材料的高石墨化程度对富碳前驱体的高温处理(>2 500 ℃)或应力石墨化过程[9-10]。使用高铁酸钾催化剂有效降低了能耗,避免了传统石墨化工艺中氢氧化物或ZnCl2作为造孔剂和过渡金属硝酸盐或氯化物作为石墨化催化剂的两步法制备策略[11-12]。相比传统石墨化工艺,该工艺简单、安全、无污染,符合绿色化学原理要求。催化石墨化形成的互相连接的多孔网络有利于促进光生电子从空穴中分离,减少载流子的传输距离,促使光生电子可以快速转移到表面进行化学反应,增强其光催化性能。

1 实 验

1.1 实验材料

本实验所用的化学试剂均为分析纯。双氰胺、高铁酸钾、无水硫酸钠、氢氧化钾、甲基橙、无水乙醇均购自上海阿拉丁生化科技有限公司。

1.2 样品制备

g-C3N4纳米薄片的制备:以双氰胺为原料通过热缩聚反应得到g-C3N4材料。称取3 g双氰胺均匀放置于50 mL 密封圆筒状铝盒中,然后将其放入马弗炉中以2.3 ℃·min-1的升温速率加热至550 ℃,保温4 h,自然冷却至室温。将得到的黄色产物用玛瑙研钵研磨成粉末后,分散在去离子水中,随后超声剥离4 h,去除未剥离的沉淀物,将所得悬浮液以3 600 r/min离心,得到g-C3N4纳米薄片。

g-C3N4催化石墨化衍生材料的制备:称取1.98 g高铁酸钾溶于去离子水中制备1 mol/min溶液,称取2.5 g g-C3N4粉末分散在制备的100 mL高铁酸钾水溶液中,超声处理2 h,静置12 h后抽滤并干燥,将干燥后的样品放于管式炉中,在氩气气氛下以3 ℃/min的升温速率升温至一定温度进行热处理2 h,自然冷却至室温,将所得产物溶于1 mol/L稀盐酸中,超声20 min后静置3 h抽滤、洗涤,干燥后制得g-C3N4催化石墨化衍生材料,在620 ℃、700 ℃和800 ℃不同热处理温度下所得样品分别标记为620p-g-C3N4、700p-g-C3N4和800p-g-C3N4。

1.3 物相分析和测试

采用日本理学D/max-2200PC型X射线衍射仪对样品进行物相分析,辐射管电压40 kV,管电流40 mA,CuKα辐射(λ=0.154 18 nm),扫描范围为5°~80°,扫描速率为5(°)/min。使用日本电子JSM-7500F型扫描电子显微镜观察样品的微观形貌与结构。采用美国Micrometritics公司生产的ASAP 2020全自动比表面和孔径分析仪对试样的比表面积和孔径分布进行测定和分析。通过Solidspec-3700散射光反射光谱仪表征样品的紫外可见光吸收和禁带宽度,扫描范围为200~800 nm,利用Kubelka-Munk函数转化吸光度。

1.4 光催化降解测试

使用甲基橙(MO)作为有机杂质模型,使用北京泊菲莱PLS-SXE300型300 W的氙灯作为光源,将入射光的强度调整为1个太阳光强度。通过测量样品在甲基橙溶液中的降解情况来分析样品的降解能力。

光催化活性测试具体步骤:将0.02 g光催化样品分散在50 mL去离子水中并超声处理1 h,然后加入50 mL 20 mg/L的甲基橙水溶液。搅拌下暗反应 45 min 达到吸附平衡,光照开始后每隔 5 min用过滤器抽取5 mL上层清液,并依此利用紫外可见分光光度计测试其吸光度。有机污染物MO的光催化降解率D可根据公式(1)求出:

D=(C0-C)/C0×100%=(A0-A)/A0×100%

(1)

式中:C0、C分别为光催化降解前后MO的浓度;A0、A分别是光催化降解前后MO的吸光度值。

1.5 光电化学测试

工作电极采用滴涂法制备:配制2 mL乙醇/水混合溶液,量取21 μL Nafion溶液(5%,质量分数)置于溶液中超声30 min分散均匀。将10 mg样品均匀分散于溶液中,通过超声处理15 min制得涂覆浆料,并用微量进样器将浆料均匀滴涂于清洗干净的导电玻璃(ITO)上,随后在 60 ℃下干燥5 h,制得1 cm×2 cm尺寸的薄膜。用于测试的电池为三电极系统,Ag/AgCl 电极为参比电极,Pt 电极为对电极,电解液为0.5 mol/L Na2SO4溶液。

采用上海晨华CHI760E电化学工作站对其电化学性能进行测试:LSV曲线以带有紫外滤光片(λ>420 nm),300 W 的氙灯作为光源,扫描速率为 0.05 V/s,扫描区间为-1.1~0.6 V。i-t曲线与LSV曲线测试条件相同,有/无光照是循环进行的,时间间隔50 s,总测试时间500 s。EIS测试的频率范围 0.01 Hz~100 kHz,交流振幅为5 mV,黑暗环境。莫特-肖特基曲线测试的频率为1 kHz,扫描区间为-0.8~-0.2 V,电位增幅0.01 V,振幅0.01 V。

2 结果与讨论

2.1 g-C3N4催化石墨化过程机理分析

通过热诱导前驱体发生一系列缩聚反应得到g-C3N4,利用高铁酸钾一步法实现g-C3N4同步碳化和石墨化制备p-g-C3N4。以K2FeO4作为活化剂(KOH)和催化剂(Fe),利用固相和铁相催化反应同步完成碳化-石墨化,将g-C3N4前驱体转化为p-g-C3N4[13-14]。

对于KOH的活化,反应开始于固-固反应和固-液反应,包括还原K类化合物形成金属K,C氧化成CO/CO2和碳酸盐以及各种活性中间体之间的反应。首先,活化始于KOH在400~600 ℃形成K2CO3。然后在600 ℃时,KOH被完全消耗。当温度超过700 ℃时,K2CO3开始分解为K2O和CO2,并在800 ℃下被完全消耗。此外,超过700 ℃时生成的CO2和K化合物可以与碳发生进一步反应。随着阳离子数量的增加,在物理和化学的作用下碳晶格不可逆地膨胀导致微孔率增加,完成石墨化[15]。

对于石墨化非晶铁形态(Fe(OH)3,FeO(OH))在400 ℃下首先转化为Fe2O3,然后在500~700 ℃下还原为Fe3O4。Fe3O4进一步还原为金属Fe,其中最后作为非晶态转化的催化剂g-C3N4变成石墨化g-C3N4[8,15]。具体反应方程如下:

4K2FeO4+10H2O→8KOH+4Fe(OH)3+3O2↑

(2)

Fe(OH)3→FeO(OH)→Fe2O3

(3)

Fe2O3+(H2,C,CO)→Fe3O4+(H2O,CO,CO2)

(4)

Fe3O4+(H2,C,CO)→Fe+(H2O,CO,CO2)

(5)

2.2 g-C3N4催化石墨化衍生碳材料的物相分析

图1 g-C3N4和700p-g-C3N4样品的XRD图谱Fig.1 XRD patterns of g-C3N4和700p-g-C3N4

图1为g-C3N4和700p-g-C3N4的XRD图谱。从图中可以看出,g-C3N4位于2θ≈13.30 °和27.43 °处的两个衍射峰,分别对应于g-C3N4的(100)和(002)晶面(JCPDS No. 87-1526),表明g-C3N4的成功制备。g-C3N4中存在三嗪环结构,其中g-C3N4的(100)晶面归因于其面内的基本单元三嗪环规则分布排列,而(002)晶面所对应的强衍射峰是其层状结构堆叠反射引起的。通过布拉格法计算(002)晶面层间距约为0.325 nm。经过700 ℃碳化-石墨化后的产物700p-g-C3N4衍射峰位置发生明显的偏移,大约在2θ=26.33°和44.63°处分别呈现出两个衍射峰,(002)晶面由原本的27.43°减小到26.33°,对应特征峰2θ的减小说明层间距离d增加。该现象表明了g-C3N4材料原子结构的基本单元间的距离即层间距离碳化-石墨化处理后增大,(002)晶面对应层间距增加到0.338 nm。在44.63°处出现明显的(101)晶面所对应的衍射峰,强度显著增强,其原因可能是催化石墨化过程对g-C3N4本征结构的破坏[8]。此外,g-C3N4的XRD衍射峰(27.43°)与石墨(26.6°)的标准衍射峰有较大的偏离[16],表明其中大量非晶态结构的形成。同时,700p-g-C3N4的XRD衍射峰中心位于26.33°,与石墨的标准衍射峰非常接近,说明700p-g-C3N4样品具有较好的结晶度[10]。XRD结果表明同步碳化-石墨化工艺合成的碳质材料结晶度良好。

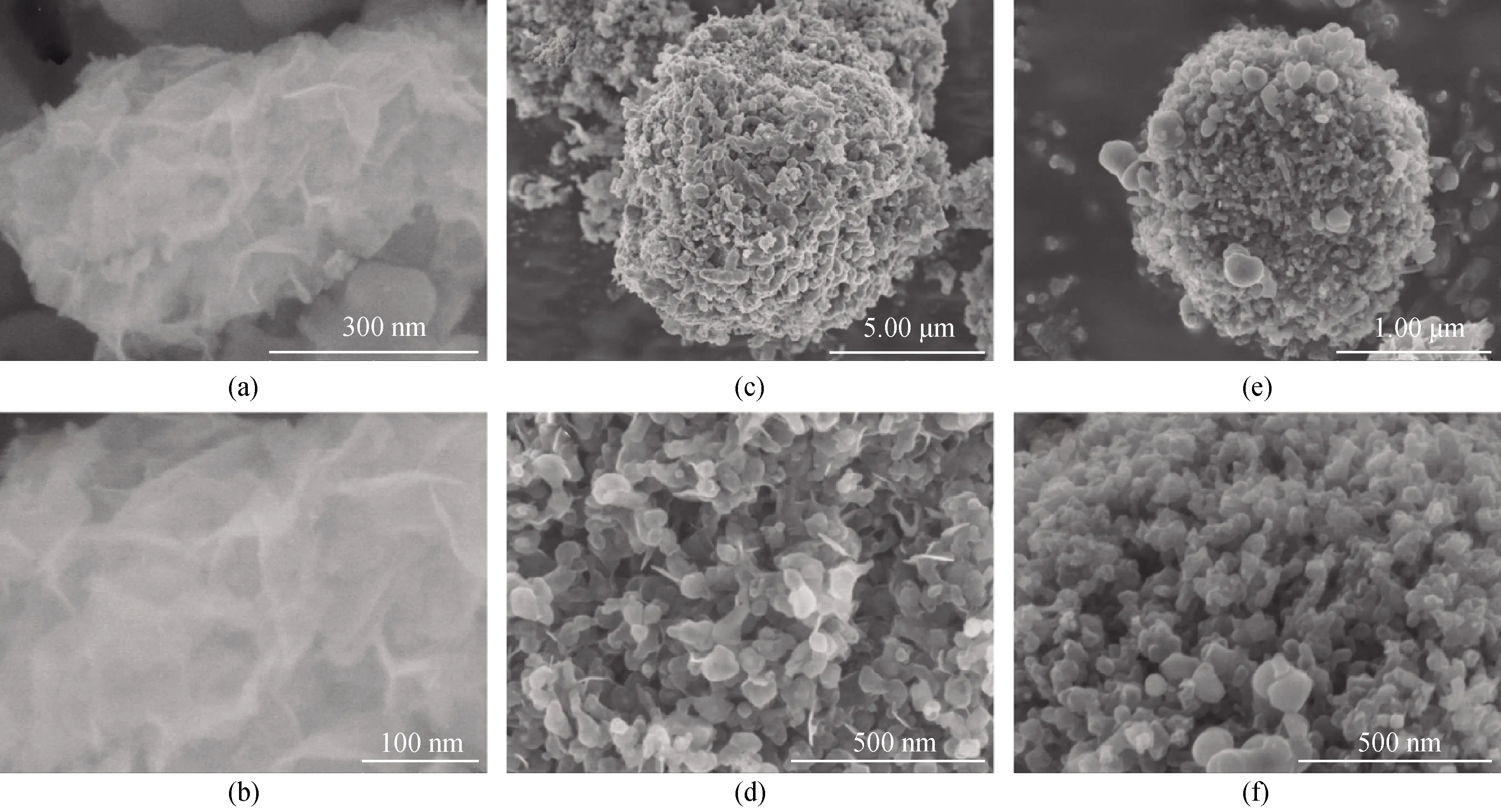

利用SEM对所制备样品的微观形貌进行表征。图2(a)和(b)为g-C3N4在不同放大倍率下的SEM照片。可以看出g-C3N4由大量相互连接的三维超薄纳米薄片组成。从图2(b)中可以看出,纳米薄片呈透明弯曲状,并且横向尺寸较大,为数百纳米柔性薄片。图2(c)和(d)为 700p-g-C3N4的SEM照片。从图2(c)可以看出产物呈球形,由大量的小颗粒堆积而成。从进一步放大的图2(d)中可以观察到大量细小颗粒间隙由超薄的片层结构所相互连接,小颗粒粒径范围为20~100 nm。从图2(e)和(f)可以看出800 ℃碳化-石墨化后产物表面形貌与700 ℃类似,但未出现颗粒间相互连接的薄片结构。催化石墨化后产物颗粒尺寸明显减小,孔隙率和比表面积明显增加,增加了电解质与催化剂之间的接触面积,缩短了物质和电子传输路径,有利于提高光生载流子的迁移效率和分离效率,提高光生载流子密度。

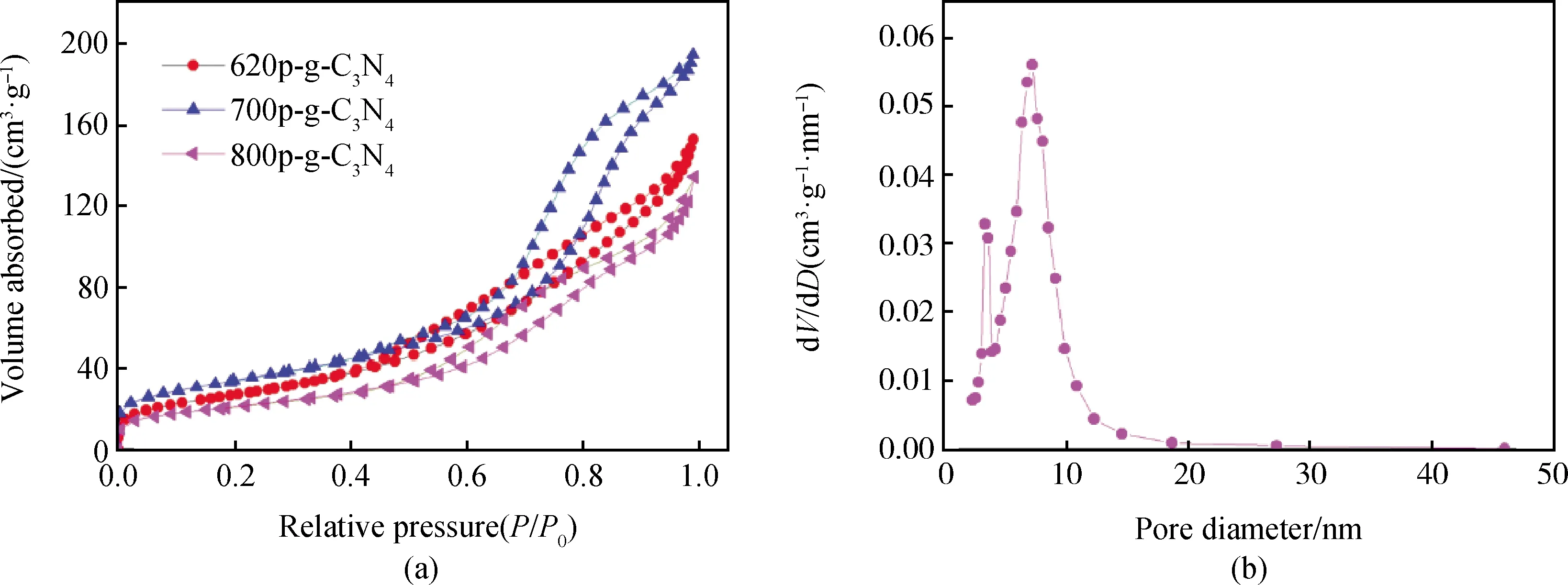

为了进一步研究g-C3N4催化石墨化碳质材料比表面积的影响,利用ASAP 2020 型比表面积及孔径分析仪对样品进行了表征。N2吸附-脱附等温线及孔径分布如图3所示。从图3(a)中可以看出,曲线与Type Ⅳ型吸附等温曲线相吻合,在高压区存在毛细凝聚现象,并且吸附-脱附曲线不重合,说明有一定介孔存在,这也与暗室条件下g-C3N4催化石墨化碳质材料对甲基橙的吸附结果相吻合。图中有明显的H3型回滞环,说明所得材料为松散的片状或颗粒状,与SEM分析结果相符。通过BET 方法的计算,620p-g-C3N4、700p-g-C3N4和800p-g-C3N4的比表面积分别为92.8 m2/g、128.6 m2/g和86.5 m2/g。700p-g-C3N4中的介孔孔径分布范围为2~15 nm。可以看出,通过一步催化-石墨化工艺可以得到比表面积较大的新型碳质材料,这种多孔结构和较大的比表面积使其在吸附和光催化降解应用方面具有良好的性能。

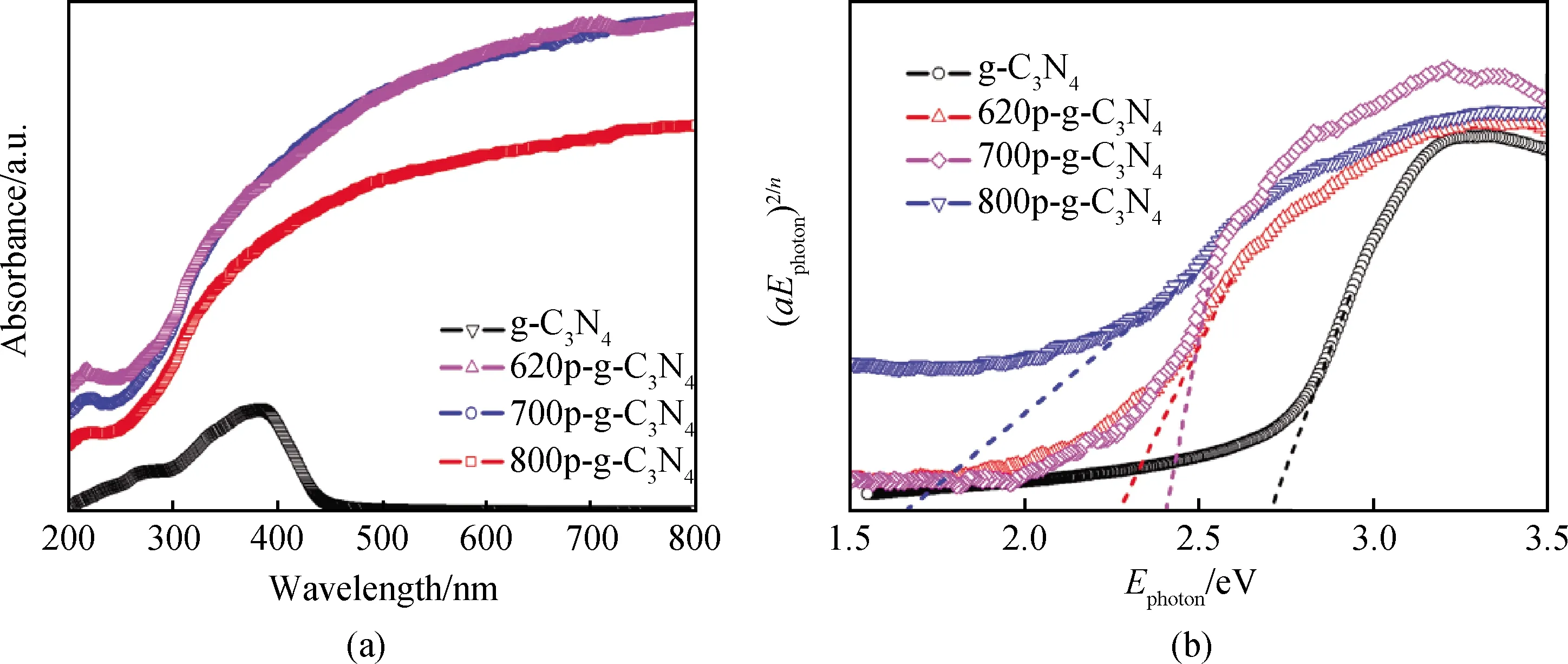

为考察样品的光吸收范围,在波长200~800 nm范围内对样品进行漫反射光谱(UV-Vis DSR)测试,如图4(a)所示。从图中可以看出,g-C3N4在可见光区域吸收范围很窄,吸收边仅延伸到441 nm,样品存在一定的拖尾吸收,可能是由于一些子带隙态的n-π跃迁。经过高铁酸钾高温催化-石墨化之后,入射光在多孔结构中反复反射,光吸收能力在400~800 nm范围内明显增加,高温石墨化产生的缺陷作为光催化反应活性位点,捕获光生载流子并促进光生电子与空穴的分离。不同催化-石墨化温度下,620p-g-C3N4和700p-g-C3N4吸收能力相近,800p-g-C3N4吸收能力有所降低,可能是由于晶格缺陷的增多导致光生电子与空穴再次复合降低光催化剂性能。由4(b)可以看出,g-C3N4的禁带宽度约为2.7 eV。经计算620p-g-C3N4、700p-g-C3N4和800p-g-C3N4的带隙宽度分别为2.27 eV、2.41 eV和1.66 eV。

图2 不同放大倍率下(a)、(b)g-C3N4,(c)、(d)700p-g-C3N4和(e)、(f)800p-g-C3N4的SEM照片Fig.2 SEM images of the (a), (b) g-C3N4, (c), (d) 700p-g-C3N4 and (e), (f) 800p-g-C3N4 at different magnifications

图3 (a)620p-g-C3N4、700p-g-C3N4和800p-g-C3N4的N2吸/脱附曲线;(b)700p-g-C3N4的孔径分布曲线Fig.3 (a) N2 adsorption/desorption isotherm of 620p-g-C3N4, 700p-g-C3N4 and 800p-g-C3N4; (b) corresponding pore size distribution of the 700p-g-C3N4

图4 g-C3N4、620p-g-C3N4、700p-g-C3N4和800p-g-C3N4的(a)紫外可见漫反射光谱图和(b)禁带宽度图Fig.4 (a) UV-Vis diffuse reflection spectra and (b) energy bandgap width spectra of g-C3N4, 620p-g-C3N4, 700p-g-C3N4 and 800p-g-C3N4

2.3 光催化性能分析

在模拟太阳光照射下以甲基橙(MO)作为标准模型污染物,通过测定样品可见光催化降解甲基橙的能力来初步评价g-C3N4、620p-g-C3N4、700p-g-C3N4和800p-g-C3N4的可见光光催化活性。图5(a)为g-C3N4、620g-C3N4、700g-C3N4和800p-g-C3N4吸附和光催化降解甲基橙曲线。由图可以看出,g-C3N4在黑暗环境下吸附MO量最低,经过高铁酸钾碳化-石墨化后,即使无光照,样品都对MO 有着明显的吸收,尤其在前30 min内,吸收值比较大,其后吸收速度变小,直至达到吸附平衡,说明g-C3N4催化石墨化碳质材料的表面和内部可能存在大量的孔道,孔隙率增加,比表面积增加。g-C3N4、620p-g-C3N4、700p-g-C3N4和800p-g-C3N4经过45 min搅拌达到吸附/解吸平衡,甲基橙吸附率分别为3.4%、46.8%、47.7%、47.3%,单位质量吸附性能分别为1.7 mg/g、23.4 mg/g、23.9 mg/g、23.7 mg/g(MO与g-C3N4质量比)。620p-g-C3N4、700p-g-C3N4和800p-g-C3N4吸附MO能力相近。g-C3N4、620p-g-C3N4、700p-g-C3N4和800p-g-C3N4随后光降解30 min,甲基橙降解率分别为16.0%、17.7%、24.8%和23.7%,单位质量降解MO量分别为8.0 mg/g、8.9 mg/g、12.4 mg/g和11.9 mg/g,由此可以看出经过碳化石墨化后的g-C3N4光催化活性明显提高,700p-g-C3N4光催化降解效果最好,可达12.4 mg/g。

图5 g-C3N4、620g-C3N4、700g-C3N4和800p-g-C3N4的(a)吸附和光催化降解甲基橙曲线和(b)光催化降解 MO的一级动力学拟合曲线Fig.5 (a) Adsorption and photocatalytic decolorization of aqueous MO in the presence and (b) first-order kinetics fitting curves of MO degradation of g-C3N4, 620p-g-C3N4, 700p-g-C3N4 and 800p-g-C3N4

反应固液多相催化的动力学用Langmuir-Hinshelwood(L-H)方程表示,具体如下:

r=-dC/dt=KrKC/(1+Kc+KsCs)

(6)

r=-dC/dt=KrKC/(1+Kc)

(7)

式中:Kr为反应速率常数;C是反应物浓度;t是反应时间;Ks是溶液吸附系数;K是反应物吸附系数;Cs是溶液的浓度;Kc为起始反应物浓度。当反应物的吸附远高于溶液的吸附时,方程(6)被简化成方程(7)。当起始的反应物浓度远小于1(Kc<<1)时,方程(7)被简化成方程(8)。

r=-dC/dt=KrKC=KappC

(8)

式中:Kapp为表观速率常数。通过一级动力学模拟,-ln(C/C0)与时间呈线性关系,如图5(b)所示,其中700p-g-C3N4表观降解速率常数最高为0.020 94 min-1,为g-C3N4(0.005 94 min-1)的3.5倍。620p-g-C3N4和800p-g-C3N4的表观降解速率常数分别为0.013 63 min-1和0.019 94 min-1。

图6(a)为g-C3N4、620p-g-C3N4、700p-g-C3N4和800p-g-C3N4催化剂在1个模拟太阳光强度420 nm截止滤波片光照下分别每隔50 s光电流响应曲线。从图中可以看出,与它们各自的光电流相比,这四个光电电极都显示出非常低的暗电流。光照下g-C3N4、620p-g-C3N4、700p-g-C3N4和800p-g-C3N4分别表现出2.5 μA/cm2、12.5 μA/cm2、13.5 μA/cm2和11.2 μA/cm2的光电流强度。显然,光照下700p-g-C3N4的稳态光电流最高,比原始g-C3N4要高得多(5.4倍)。结果表明,经过高温碳化-石墨化后产物光电流均比原始g-C3N4明显增大。可能是碳化-石墨化后增大的比表面积,以及光生载流子的分离效率和迁移效率的提高等多种因素协同作用。随着石墨化温度的升高,活性位点的增多,700p-g-C3N4光生载流子分离效率和输运效率达到最高。800p-g-C3N4光电流较低的原因在于缺陷数量的增加,光电子的复合效率的提高可能降低光电子的密度。此外,进行周期性的光/暗测试,催化剂的光响应曲线基本稳定,表明它具有良好的光电稳定性。图6(b)为可见光照射外加偏压-1.1~0.6 V范围内,扫描速率50 mV/s线性伏安特性曲线,从图中可以看出,随施加的电压增加,光电流密度增加。620p-g-C3N4、700p-g-C3N4、800p-g-C3N4光电流密度相比g-C3N4明显提高,其中700p-g-C3N4光电流密度最大。图6(c)为频率1 kHz,扫描电压范围为-0.8~-0.2 V,增幅为0.01 V的莫特-肖特基曲线。莫特-肖特基图均呈正斜率,这是n型半导体的特征反应。莫特-肖特基曲线显示样品斜率大小顺序为700p-g-C3N4>620p-g-C3N4>800p-g-C3N4>g-C3N4,这意味着700p-g-C3N4自由电荷载流子密度最高,g-C3N4载流子密度最小,这与i-t曲线结果一致。图6(d)为0.01 Hz~100 kHz,交流振幅为5 mV的电化学交流阻抗图谱。结果表明:电荷转移阻抗大小顺序为:g-C3N4>800p-g-C3N4>700p-g-C3N4>620p-g-C3N4,g-C3N4阻抗较大可能是因为g-C3N4的团聚降低了材料导电性,低比表面积和孔隙率导致电荷转移阻抗较大。经过高铁酸钾催化石墨化后可有效增加电导率,小粒径尺寸有效降低电子传输路径,有效降低了内阻,其中700p-g-C3N4电导率最高。

图6 g-C3N4、620p-g-C3N4、700p-g-C3N4和800p-g-C3N4的(a)光电流响应曲线,(b)可见光照射线性伏安特性曲线, (c)莫特-肖特基曲线和(d)电化学交流阻抗图谱Fig.6 (a) Transient photocurrent response curves, (b) linear-sweep voltammograms, (c) Mott-Schottky plots and (d) EIS of g-C3N4, 620p-g-C3N4, 700p-g-C3N4和800p-g-C3N4 photocatalyst

3 结 论

(1)一步催化-石墨化工艺有效实现了g-C3N4在较低温度(<800 ℃)下同步碳化和石墨化处理。与传统的两步法相比,该工艺方法工艺简单、耗时少、效率高、无污染,符合绿色化学原理要求。

(2)物相分析结果表明,高铁酸钾催化石墨化后极大提高了g-C3N4材料的比表面积和孔隙率。紫外可见漫反射光谱表明经过碳化-石墨化后g-C3N4禁带宽度大大降低,促进了光生电子与空穴分离效率,增加了可见光响应范围,提高了其对可见光利用率,进而增强光催化活性。

(3)高铁酸钾催化石墨化后产物对MO的吸收和光降解率明显提高。其中700p-g-C3N4降解吸附最高可达12.4 mg/g。反应动力学研究证实反应速率明显提高。光电化学性能表明催化石墨化后样品光电流响应性能增强,光生载流子密度以及光催化活性显著提高,催化石墨化工艺可有效增加电导率降低内阻。

——潘桂棠光生的地质情怀