圆铜线断口分析与改进应用

沈韶峰

(黄石晟祥铜业有限公司,湖北 黄石 435005)

本公司于 2012 年从美国南方线材公司引进 SCR 7000 连铸连轧生产线,其产品规格为8mm 低氧铜杆,设计产能为 30万t。该生产线的工艺流程为,通过竖炉、保温炉、上溜槽及撇渣槽、下溜槽和浇包完成原料熔化处理,通过立式铸造结晶轮完成铸坯成型,再通过预修整机、粗精轧机、清洗线、夹送辊机、收线机完成铜杆生产。8mm 低氧铜杆主要用于电力电缆、电磁线、连接线、汽车用线等圆铜线的拉丝使用。随着科技进步,工业和民用品都朝着小型、轻量化发展,下游客户对拉丝的直径规格的要求也越来越小,大部分直径需拉至0.2mm以下,部分要求拉丝至0.1mm以下。但在实际生产中,铜线材的生产质量直接受铜线杆的质量影响[1], 下游客户拉丝工艺也逐步采用多头高速拉丝机,对铜线杆的质量要求不断提高,断线的投诉占总投诉的45%,严重影响公司产品信誉。

1 实验过程与方法

从拉丝生产过程中搜集各种断头或用拉丝实验方法取得的断头,根据外观特征进行分类,外表用无水异丙醇清洗后采用蔡司EVO MA10扫描电子显微镜和能谱仪进行分析,并结合SCR 7000连铸连轧铜杆生产和拉丝工艺,分析拉丝断线的主要原因。

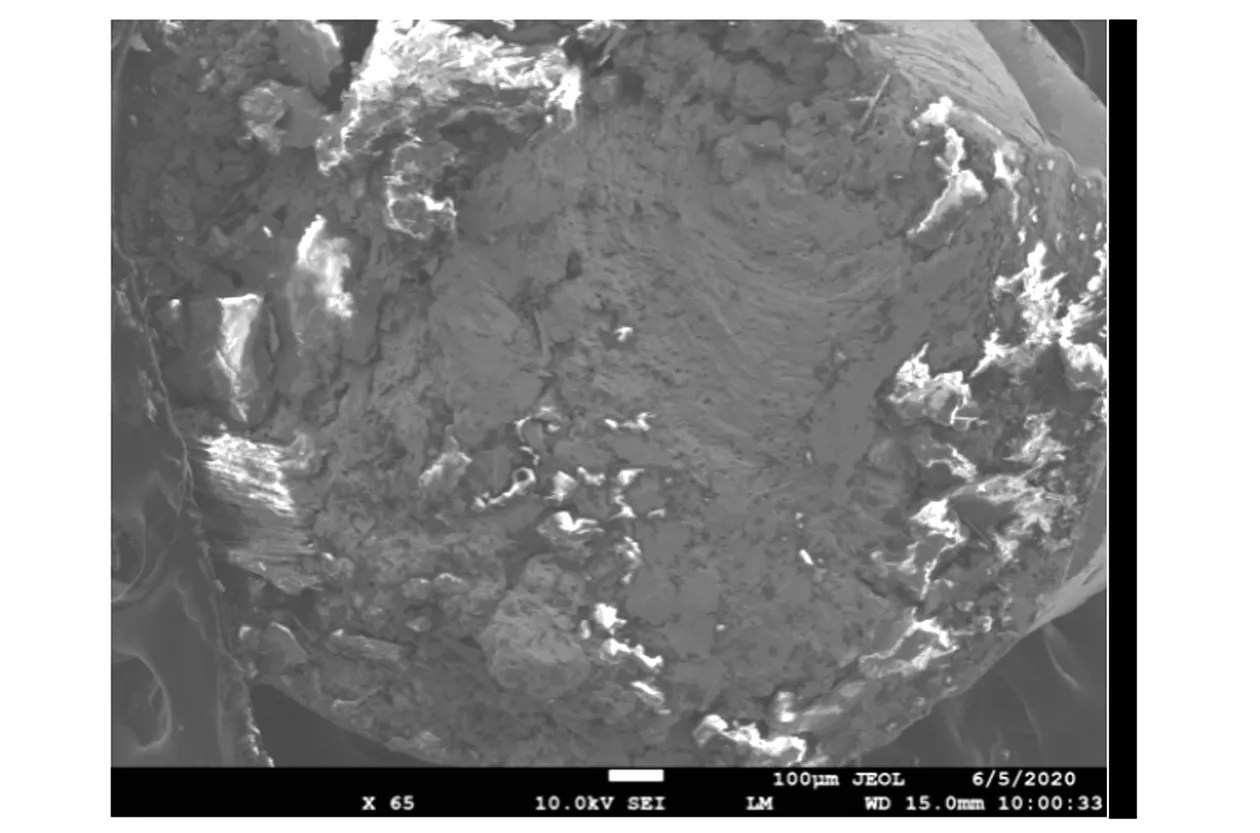

(1)端部脆断型断口。断口两端无明显颈缩现象,断面粗糙,常见于中拉1.0mm以上直径,铜线发脆,一折就断,肉眼或放大观察可见非铜夹杂物(图1)。

图1 端部脆断(65×)Fig.1 End brittle fracture

(2)空心断线型断口。这种断头的两端,一端是空心(图2(a)),一端是锥形突出(图2(b)),在显微镜下观察断头形貌较规则,几乎成对称圆形,断口外有颈缩现象。此类断线称之为杯锥状断口,也称笔尖状断口。因锥形突出一端常被卷入收线轮中难于找到,留在拉线机中一端常为空心的,肉眼和小倍数放大镜观察,无明显夹杂物,常被称之为“空心”。在收集的断头中,同时也发现了非对称圆形的空心断头(图2(c)),在断头附近折断观察,仍能见到空洞存在 。

(3)中间爆裂型断口。断口处被从中撕裂,象张开的鱼嘴(图3),鱼嘴内可见成块状的黑色杂质物,裂口附近铜线表面可见零星夹杂镶嵌。

(a)空心断头 (80×) (b)锥形突出断头(80×) (c)非对称圆形的空心断头(348×) 图2 空心断线型断口Fig.2 Hollow disconnection break

图3 中间爆裂断口(100×)Fig.3 Middle burst break

(4)硬线拉断型断口。取退火电流电压波动时段生产的铜线进行拉丝实验,通过肉眼观察断线发现断头部位可见明显的颈缩现象(图4),此类断线多发生在1.0mm以上中拉过程, 断口干净无夹杂,断线前线坯有明显的软硬不均或完全硬线现象。

图4 硬线拉断断口Fig.4 Hard wire pull-off breaker

2 原因分析与讨论

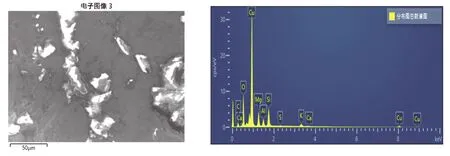

经采用蔡司EVO MA10扫描电子显微镜,分别对端部脆断、空心断线、中间爆裂的断口进行能谱分析,端部脆断可见明显灰白色夹杂物,夹杂物主要为Mg、Si、Al、O等元素(图5)。空心断头锥形突出部位可检测到Si、Al、C、O等杂质元素(图6)。对中间爆裂“鱼嘴”内黑色杂质物进行能谱分析,主要成分为C,原子百分比达到26.63%,其次是O,原子百分比3.50%,以及0.30%的Fe(图7)。

(1)采用扫描电镜对断口形貌进行观察并通过能谱分析,结合当时生产情况分析,产生端部脆断和空心断线的主要原因为炉料、过滤砖等含Mg、Si、Al等的耐火材料破损形成夹杂进入铜液中。铜中夹杂物是影响拉丝断线的重要因素,实践证明,当夹杂物占到铜线截面积的1/4时,将导致拉丝断线[2],此类型引起断线的主要原是因为铜材中混入了耐火材料等非金属夹杂物。

(2)笔尖状断口的形成起源于材料芯部的缺陷,在最佳工艺参数配置范围内,盘条允许有一定尺寸的芯部初始缺陷但不扩展,即裂纹临界尺寸[3]。若中心锥角较对称 ,说明材质是比较均匀或夹杂较微小,断线的主要原因是因拉线工艺与材料的不匹配。若中心锥角非对称,说明材质不均匀或缺陷较大,铸坯成型时氧化渣或气体没有排出,在拉线过程中应力在缺陷集中处撕裂。

(3)断口处黑色杂质物主要成分为C,分析产生的原因主要是铸造过程中铸轮和钢带涂炭中的炭粉及其氧化物掉入铜液内进入铸坯内。少量的Fe元素,因上溜槽嘴为铸铁材质,在铜水流动过程中逐渐融化烧损进入铜液中造成铁含量上升。

(4)对硬线拉断断口此类断线的原铜线进行检测,延伸率不足25%,部分只有3%~5%,原因主要是线坯退火不均或退火无效,铜线未完全软化造成延伸性能差。

图5 端部脆断断口(200×)及其能谱分析Fig.5 End brittle fracture and energy spectrum analysis

图6 空心断头锥形突出部位(80×)及其能谱分析Fig.6 Parts of hollow scaffold and energy spectrum analysis

3 改进措施与应用

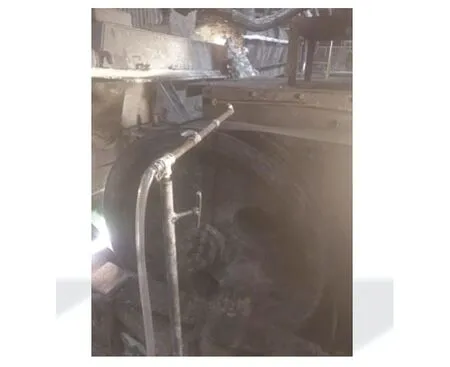

(1)针对耐火材料夹杂造成的断线,在溜槽和浇包中选择耐高温1400℃以上的陶瓷过滤砖,为增加过滤效果,可采用多层过滤,通常在下溜槽和浇包中安装1~2块过滤砖(图8),撇渣槽和浇包中浮渣及时清理。

(2)针对对称型空心断线,通过调整拉丝模具的顶角大小、退火的电流、拉丝速率与张力匹配等方面对拉丝工艺参数进行优化,提高拉丝乳液浓度和降低拉丝乳液温度改善润滑和冷却情况。非对称型空心断线,芯部需减少材料的夹杂缺陷,以光滑空洞为主时需采取排气措施,降低浇注温度减少吸气。在实际生产中,应根据不同生产条件合理调节浇注速度[4],使铸坯在转入铸轮六点钟方向排气完毕。

(3)针对含C为主夹杂造成的断线,生产中铸轮高压冲洗水压力要大,常保持在6MPa以上,冲洗的角度要正确,正切方向对着铸轮转动方向。铸轮和钢带涂炭压力保持在0.2 MPa以上,在钢带上安装炭黑吹扫装置(图9)。

图9 炭黑吹扫装置Fig.9 Carbon-black purging device

(4)针对含Fe夹杂,对接触铜水的铁制部件用碳化硅材质代替。

(5)针对非夹杂原因断线主要是线的软硬不均或退火失效造成线拉断,生产中控制拉丝机的退火电流电压稳定,保持适当的拉线退火速度,延伸率达到33%以上为佳。

4 结论

(1)圆铜线在拉丝过程出现中端口脆断、中间爆裂、非对称空心断线,主要原因为铜线夹杂造成,通过陶瓷过滤砖的有效使用、铸轮和钢带上涂炭冲洗和吹扫工艺改进等措施的实施,夹杂造成的断线明显下降,客户投诉基本消除。

(2)对称型空心断线此类缺陷,受拉丝工艺的影响更大,通过调整拉丝模具的顶角大小、调整退火电流电压、适当提高拉丝乳液浓度等措施可降低此类断线频次。

(3)硬线拉断的主要原因为铜线退火不充分不均匀,铜线的延伸率不够,通过增大退火的电流电压,选择合适的退火速度,提高延伸率到33%以上可满足后序高速拉丝机要求。