采用LHC结晶器生产扁锭大面和角部拉裂原因分析和措施

任允清,宋学龙

(宝武铝业科技有限公司,河南 三门峡472100)

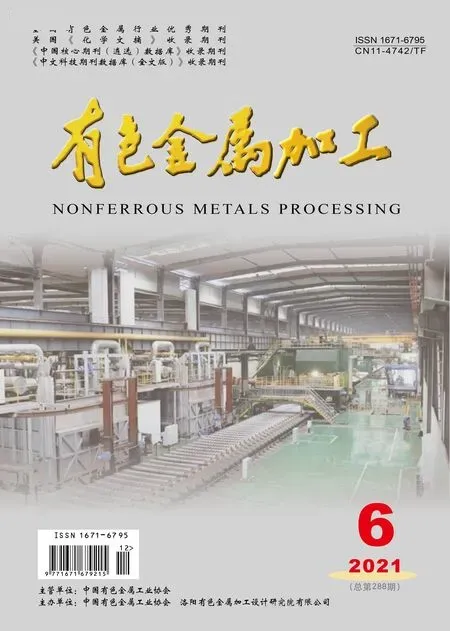

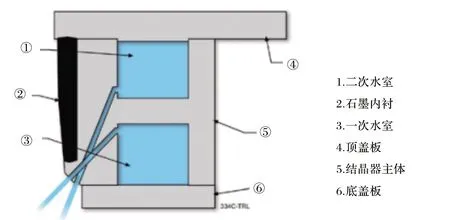

LHC结晶器也叫低液位铸造结晶器,主要优点是结晶器内壁镶嵌一周微孔状石墨板,铸造前对石墨板进行刷油处理,可以保证整个铸造过程不用进行加油润滑[1]。另外使用石墨板可以有效降低结晶器的一次冷却强度,这样可以有效减少铸锭表面偏析瘤的产生,有助于减少铣面量。图1是LHC结晶器的断面示意图,图2是结晶器角块示意图[2]。

图1 LHC结晶器断面示意图Fig.1 Section sketch of LHC crystallizer

图2 结晶器角块照片Fig.2 Corner block of crystallizer

1 铸锭主要缺陷情况

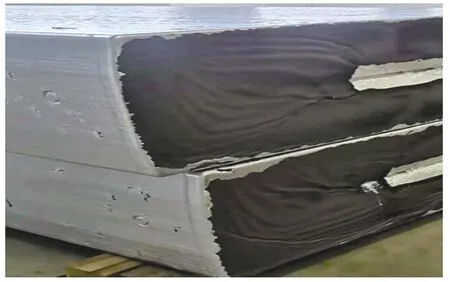

采用LHC结晶器常因石墨镶嵌过程中处理不当、结晶器角块处理不当、结晶器日常维护不到位或结晶器铸造参数选择不当导致铸锭大面和角部拉裂现象。图3和图4为常见的铸锭表面拉裂和角部拉裂实物照片。

图3 铸锭角部拉裂照片Fig.3 Corner crack of ingot

图4 铸锭大面拉裂照片Fig.4 Photo of casting ingot large area crack

2 铸锭产生拉裂缺陷的原因分析

拉裂的原因是当铸锭在结晶器内凝壳的强度低于铸锭表面和结晶器内壁接触面的摩擦力时,就会出现拉裂。

2.1 铸锭角部拉裂分析

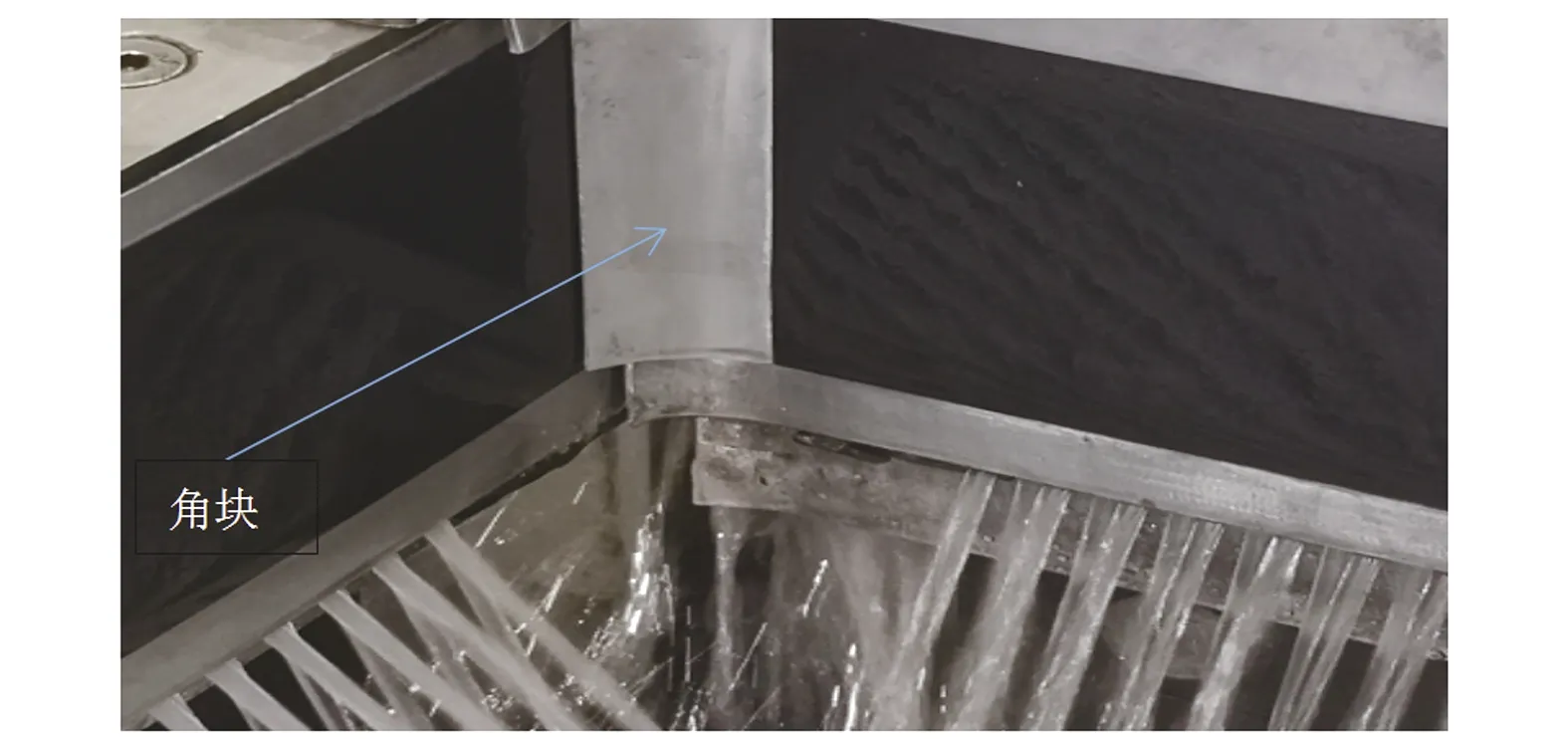

现场检查发现,角部拉裂结晶器角部的角块尖角处都出现了毛刺现象,并且尖角处很尖,圆弧角很小。图5为角块照片。经过对角块尖角处打磨并将尖角处修出一个R0.2mm的圆弧角,安装重新使用后,角部不再出现拉裂现象。

图5 角块的照片Fig.5 Corner block

2.2 结晶器大面拉裂

经过现场分析,大面拉裂主要原因是石墨板处理不当造成的。首先石墨卡座铝基体上面出现锈斑(图6),导致了与石墨接触面导热效果下降,结晶器壁凝壳强度降低,引起铸锭拉裂。石墨维护不到位,打磨抛光不好,石墨有划伤或者吸油不充分,也是造成铸锭大面摩擦力增加导致拉裂的一个主要原因。

石墨卡座锈蚀打磨前 石墨卡座锈蚀打磨后图6 结晶器石墨卡座锈蚀照片Fig.6 Corrosion of crystallizer graphite holder

现场发现铸造时铸锭长度300mm左右结晶器挂铝拉裂比较严重,分析认为,这种挂铝是在铸造过程结晶器液位下降太快导致铸锭干边挂铝造成的,要通过对铸造参数进行优化来解决。

大面拉裂还有一种现象,基本上在铸造到3000mm左右时产生,此时结晶器内氧化渣较多,氧化皮较厚,氧化皮破裂粘在结晶器壁上,导致该部位冷却能力下降,产生拉裂甚至漏铝现象,这种现象通常叫铸锭黑色氧化物现象(图7)。

图7 铸锭黑色氧化物造成铸锭拉裂Fig.7 Black oxide causes ingot to crack

3 结晶器维护及铸造工艺参数的确定

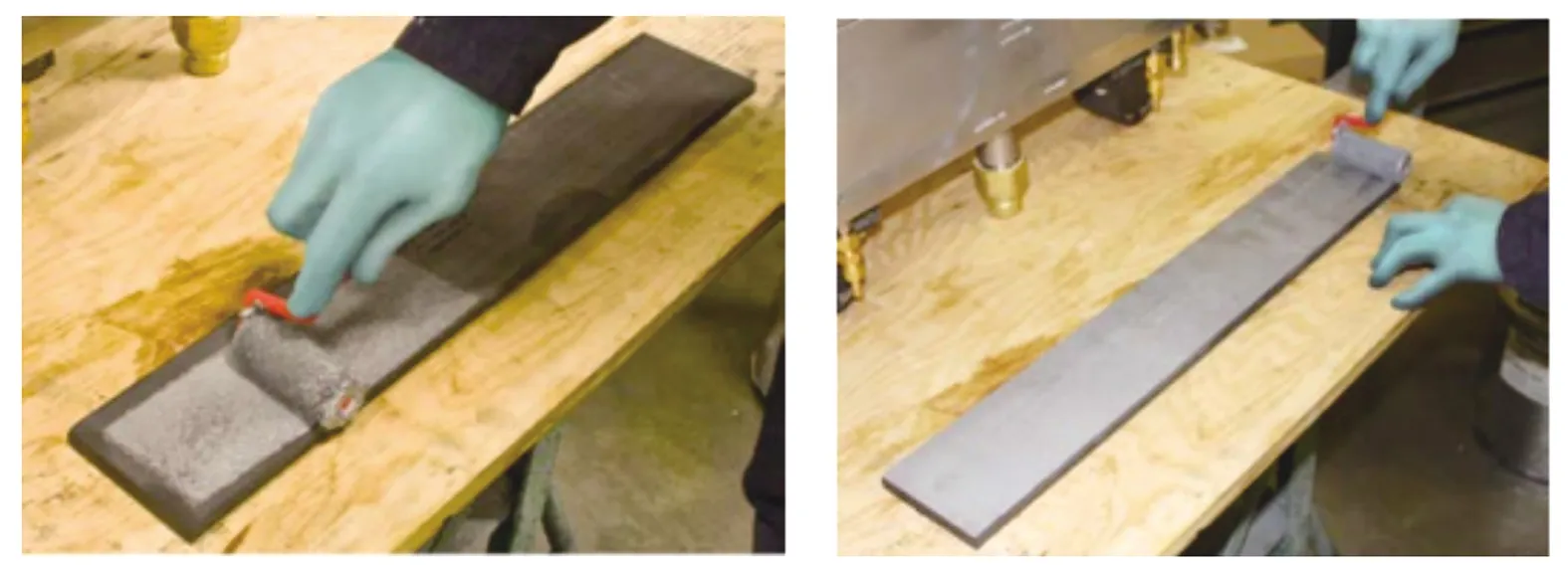

针对以上铸锭角部拉裂和大面拉裂情况,我们通过实验验证,制定了一些措施,收到了很好的效果。对于结晶器角块,要求每月维护1次,每次用400目水砂纸角块打磨圆弧面和尖角部位,将尖角部打磨成R0.1的圆弧角。对于石墨卡座,要求3个月将石墨拆下来维护一次。首先将卡座及石墨背衬用D40清洗液清洗干净,然后用0000号钢棉把石墨打磨干净,使用400目水砂纸将石墨卡座的锈斑打磨干净。石墨背面与结晶器贴合部位要均匀涂刷一层SPORAL SA润滑脂(图8)。每铸次对结晶器内表面石墨板用钢棉进行抛光然后涂油,要求吸油后石墨板颜色均匀,亮度一致(图9)。

图8 石墨内衬板背面涂油Fig.8 Coating oil on back of graphite lining plate

图9 石墨吸油及维护Fig.9 Graphite oil absorption and maintenance

为防止铸锭在300mm位置拉伤现象,我们调整参数,将液位下降到55mm时的长度由原来的480mm改为650mm,降低了液位下降速度,改善效果非常明显。

铸锭在3000mm以后出现黑色氧化物拉伤的现象,经过分析发现,这种黑色氧化物主要原因是熔体碱金属锂含量太高导致的。经过实验证明,锂含量小于2ppm时很少发生这种现象。为了避免这种现象发生,可以使用无钠精炼剂在熔炼炉进行精炼,然后使用氯气在保温炉精炼,去除锂含量效果较好,保证了铝熔体质量。

通过采取上述措施,在连续生产过程中对铸锭大面拉裂和角部拉裂的数量进行持续统计,大面拉裂由26块/周降低至0块/周,角部拉裂数量由18块/周降低至0块/周,取得了明显的改善效果。

4 结论

本文通过实验研究,找出了引起扁锭大面拉裂和角部拉裂问题原因,并通过优化结晶器维护方案、铸造工艺参数及熔体处理方案等措施,取得了良好的效果,对提高扁锭成品率奠定了坚实的技术基础。