蜂窝夹芯芳纶前缘固化工艺技术

何煜文 闫恩玮 倪丽娜 刘 琦 郝思雨

(中航西安飞机工业集团股份有限公司,陕西 西安 710089)

作为纤维增强树脂基先进复合材料的代表,芳纶以其低密度、高比强度和耐冲击、优良的介电性能等优点,在航空结构材料领域凸显出重要作用。飞机的舱内、机体结构等更多的应用了芳纶复合材料[1-2]。

为使某飞机前缘结构同时满足透波性及抗鸟撞性能,其机翼前缘零件首次选用了环氧芳纶纤维复合材料夹层结构。该零件的面板采用芳纶纤维复合材料,夹芯材料为柔性蜂窝芯。由于目前国内芳纶预浸料成型工艺还不够完善、材料复合界面性能较差,因此,U型结构复合材料在热压罐固化成型过程中存在很多影响因素,造成该蜂窝夹芯芳纶前缘零件具有一定的制造难度[3]。该文通过分析零件所用材料的特点,并结合前缘零件的结构特征,确定了该类零件的制造技术难点,在实际生产中以零件质量控制作为关注重点,针对热压罐成型过程中涉及U型蜂窝芯零件预浸料易向底部滑移造成“R区”褶皱、零件底部传压不良等方面的技术难点进行了多方面的攻关。通过一系列的技术研究及试验件制造验证,旨在研究影响成型品质的工艺细节,来完善芳纶复合材料成型夹层结构U型零件的工艺过程,实现质量控制,在制造方面积累一定经验,为该材料类似结构的制造提供技术参考。

1 机翼前缘产品结构及成型方法

1.1 零件结构

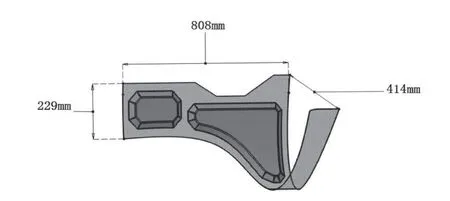

制件为应用于机翼的U型蜂窝夹层结构,外形尺寸(长度×宽度×深度)约为808mm×414mm×229mm。制件由两块蜂窝芯及内外面板组成,蜂窝芯高度15mm,层压区厚度为2.9mm,零件“R区”为层压结构,如图1所示。

图1 机翼前缘零件示意图

1.2 成型方案设计

蜂窝夹层结构的成型方法主要有4种,如表1所示[4-5]。

表1 常用蜂窝夹层结构复合材料成型方法比较

综合考虑机翼前缘为深“U”结构且芳纶材料复合界面性能普遍较差的材料特性,结合成本控制、质量控制、风险控制的基本原则,该试验确定选用方案1和方案2的成型方法分别胶接成型,以期找到该类零件最佳的成型方法。

2 试验部分

2.1 主要材料

试验件主要材料为高韧性高温固化环氧芳纶织物预浸料AC531/F-12-044F,蜂窝芯为柔性蜂窝芯。

2.2 制件制造方案

试验件采用CATIA R21 CPD模块进行工艺辅助设计、数控下料、激光投影系统辅助手工铺贴、热压罐固化成型、数控切割的制造方案。试验件的成型方法选用方案1和方案2,同时为了选择更合适的共胶接压力,方案2对比了2套共胶接压力参数,因此该试验共3套固化工艺,见表2所示。

表2 芳纶前缘试验固化工艺

根据所选用的上述3套固化工艺,制件加工工艺流程见图2(a)和(b)所示。

图2 芳纶前缘制件工艺流程图

组件A采用共固化的制造工艺,下蒙皮铺贴完成后进行蜂窝芯组合和上蒙皮铺贴,一并固化。组件B和组件C的总体固化工艺相同,采用分步固化的成型方法,下蒙皮预先固化成形,再与蜂窝芯、胶膜、发泡胶组合,最后铺贴上蒙皮后再次胶接固化。

3 结果与分析

3.1 固化工艺分析及质量检测

图3为不同固化工艺情况下制件脱模后的照片。图3(a)、(b)分别对应着组件A、B的制件表面状态。

组件A在脱模后通过观察发现,制件靠工装面的“R区”金属网表面膜存在裂缝,用手沿裂缝轻轻撕开即出现图3(a)的状态,可明显地观察到芳纶纤维存在贫胶缺陷,制件大面积出现纤维裸露的情况。无损检测结果显示组件A层压区及夹层区存在大面积分层。组件B的表面质量优于组件A,靠工装面金属网表面膜未出现开裂情况。但仔细观察可以发现“R区”金属网表面膜存在密布的“小气泡”现象如图3(b),气泡疑似铜网网格鼓包,鼓包可用刀尖剥开。无损检测结果显示组件B层压区及夹层区存在大范围密集孔隙缺陷,孔隙区域为芯上层,制件“R区”芯上层存在分层缺陷。铜网网格鼓包的原因为二次固化时压力较低无法使已固化蒙皮的“R区”与工装贴实,造成零件底部“悬空”。组件C的表面无明显缺陷,无损检测结果合格。

图3 试验件表面状态

无损检测结果说明其层间压实情况不良。组件C的所有测量点厚度均未超差,但试验件“R 区”底部厚度接近理论厚度上限,说明该区域预浸料在重力的作用下向U型制件底部滑移并堆积。

分析上述组件A和B的固化工艺可以看出,固化压力的选择对芳纶纤维预浸料的压实效果非常重要。由于芳纶纤维预浸料的增强纤维较粗、复合界面性能较差,因此固化压力须在0.4MPa以上才能降低层间孔隙的风险。考虑到制件为夹层结构,蜂窝芯在高压下易出现收缩及塌陷,因此在制定固化压力参数时需要协调两种材料的压力耐受范围,那么分步固化的方案可对外蒙皮内部质量的提升起到积极的作用。外蒙皮固化时选用0.65MPa的真空压力,可保证外蒙皮内部质量并为后续铺层提供稳定的铺贴基础。二次固化时压力选择为0.4MPa,制件蜂窝芯无收缩及芯格塌陷情况,制件通过多次试验表明外观及内部质量满足设计要求。

3.2 工艺细节优化及质量控制

由于芳纶前缘制件结构及材料的特殊性,需要严格把控铺贴、制袋等关键工序,并注意排除各环节中的风险点,通过研究成型品质的工艺细节,来完善芳纶复合材料成型夹层结构“U”型零件的工艺过程,实现质量控制。在以上试验件的制造过程中,通过对产品制造全过程的跟踪与工艺细节的实时优化,总结出了以下几项工艺细节。1)料片断开位置的选择。由于芳纶纤维预浸料材料复合界面性能较差,尤其在前缘“R区”位置易出现传压不良的现象。因此在工艺准备的过程中,在满足设计对料片错缝要求的前提下,尽量将每层料片的前缘“ R 区”与周围断开,确保各铺层之间充分贴合。2)防滑防滑带法的使用细节。防滑带法为在工装周边胶接防滑带,可达到增加面层与工装制件的摩擦力的目的,减少固化时面层位移导致的蜂窝芯收缩等问题[6]。对U型前缘类零件而言,在零件制造过程中,铺层易在重力作用下向零件“R区”滑移,而防滑带法可大大减少“R区”褶皱、蜂窝芯收缩等问题的发生[7]。但对蜂窝夹芯芳纶前缘零件,由于采用二次固化的工艺方法,外蒙皮固化时无须搭接防滑带,使各铺层在松弛状下紧密贴合。在铺贴内蒙皮时,须注意防滑带搭接位置按图4所示进行,尽量避免在前缘底部位置搭接。这是为了防止芯上层预浸料全部搭接防滑带会过渡限制预浸料的移动,降低前缘底部U型槽位置的黏接强度,从而影响芯上各层的配合状态,避免由于传压不良局部架桥产生零件分层或密集孔隙的缺陷。

图4 防滑带位置示意图

4 结论

该研究以某型飞机蜂窝夹芯芳纶前缘为对象,通过理论分析及试验件制造,初步得到结论如下:1)针对蜂窝夹芯芳纶前缘零件,采用下蒙皮预先固化成型,再与蜂窝芯、胶膜、发泡胶组合,最后铺放上蒙皮后再次胶接固化的制造方案合理;2)共胶接压力的选择对产品质量至关重要,选用0.4 MPa作为共胶接压力能够保证零件质量;3)多批次、大批量的使用结果表明,AC531/F-12-044F芳纶纤维预浸料的层间结合力不理想,对压力、成型方法等技术点要求较高。