晶化温度与砷压对Ga在GaAs(001)表面扩散限制的研究*

王 一,丁 召,3,杨 晨,罗子江,王继红,李军丽,郭 祥,3

(1. 贵州大学 大数据与信息工程学院,贵阳 550025; 2. 教育部半导体功率器件可靠性工程中心,贵阳 550025;3. 贵州省微纳电子与软件技术重点实验室 ,贵阳 550025; 4. 贵州财经大学 信息学院 ,贵阳 550025)

0 引 言

近十年来,由于低维半导体纳米结构独特的物理性质及其在纳米器件中的潜在应用价值,研究者对其进行了大量的研究[1-4]。迄今为止,在纳米结构的形成方面已有了许多理论与实验研究结果,其中纳米孔、量子点环、同心量子环是研究的热点[5]。在物性理论研究方面,Barseghyan等通过蒙特卡洛模拟研究了Langmuir蒸发条件下金属液滴的形成和运动过程[6]。Spirina等通过执行数值重整化组计算研究了量子结构中的约瑟夫森效应[7]。 最近的研究结果表明,同心量子环纳米结构使基于Rashba自旋轨道相互作用的磁光激发的研究成为可能。同心量子环具有独特的磁场能级色散。随着磁场的增大,基态的总角动量零变为非零,从而导致不同辐射强度的激子的能量色散不同,这与量子点不同[8-9]。

液滴外延法(droplet epitaxy, DE)是通过分时段分别沉积III族和V族元素制备纳米结构的主流方法之一[10-13]。对于液滴外延法,主要是通过控制III族液滴在表面的扩散和刻蚀行为,改变液滴在表面形成的状态,从而进一步制备出多种多样的基于III-V族半导体材料的纳米结构[14-17]。然而,通过液滴外延控制纳米结构的形状和尺寸的详细过程尚未得到系统的研究[18],关于晶化温度和时间对GaAs 同心量子环形成的影响机制有待进一步认知理解[19]。此外,利用液滴外延法研究III族液滴的扩散行为和纳米结构的形成机制,对完善高品质的量子结构制备工艺,对新型量子结构器件的设计提高新一代光电器件的性能有着重要意义。

本文采用液滴外延法改变工艺条件在GaAs(001)表面沉积不同沉积量的Ga,从纳米结构的形貌演化和Ga原子的表面扩散等方面解释了其纳米结构形成机理。根据实验结果,讨论了Ga原子在GaAs(001)表面的形成机理。同时,通过降温晶化方法制备GaAs同心量子环,实验的结果也验证了的Ga在GaAs(001)表面扩散的扩散行为机制。

1 实 验

本实验所有样品制备均在Omicron公司制造的超高真空分子束外延(MBE)系统中完成,实验过程中真空室真空度保持为1.6×10-8~4.0×10-7Pa,衬底采用可直接外延的n+GaAs(001)单晶片,掺硫(S)杂质浓度为1.0×1017~3.0×1018cm-3。在实验之前,用束流监测器(beam flux monitor,BFM)对不同温度下各Ga,As源的等效束流压强进行校准。GaAs衬底在580 ℃完成脱氧。在560 ℃的衬底温度条件下,以0.3 mL/s(Monolayer/second, mL/s)的生长速率同质外延1 000 nm的GaAs缓冲层。在这样衬底下分别采用两组不同工艺沉积液滴,第一组样品(a)-(c)在衬底温度为350 ℃,以0.3 mL/s的速率沉积3,7,10 mL的Ga金属液滴,在零As压条件下放置20 s以供表面Ga原子扩散。而后给予As压744.8 μPa,20 min以使表面液滴得到完全晶化。样品(d)在衬底温度为410 ℃,以0.3 mL/s的速率沉积10 mL的Ga金属液滴,在零As压条件下放置20 s以供表面Ga原子扩散。而后给予As压744.8 μPa,20 min以使表面液滴得到完全晶化。第二组样品设置衬底在350 ℃在GaAs(001)表面沉积10和15 mL的Ga液滴,迅速降低衬底温度至270 ℃并开启阀门以744.8和532 μPa As压强晶化20 s。关闭As阀,提高衬底温度至330 ℃,以供Ga原子继续扩散。而后再次以相同As压晶化20 min,最后两组样品在零As压下淬火至室温后取出,送往原子力显微镜(AFM)进行扫描,获得不同退火时间下的Ga在GaAs表面扩散的表面形貌。

2 结果与讨论

2.1 Ga原子在GaAs(001)表面的扩散

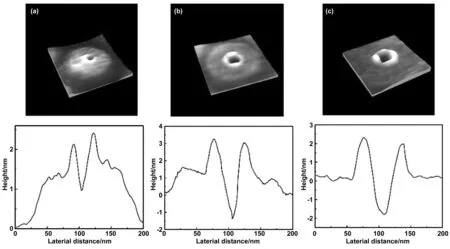

图1(a)-(c)所示为不同Ga沉积量(3,7,10 mL)液滴在GaAs(001)衬底AFM结果。在350 ℃下形成Ga液滴,随着退火温度提升至410 ℃,此时表面Ga液滴内部的Ga原子向下扩散刻蚀形成 GaAs量子单环(quantum ring; QR),与此同时,液滴内的Ga原子还在向外扩散。经过532 μPa砷压晶化,向外扩散的Ga原子被气氛中的As原子捕获从而形成以中心坑四周环绕的圆盘(quantum ring-disk, QR-D)。随着沉积的Ga原子的量的增加,液滴经过晶化后所形成坑的半径也在增长,沉积量为3,7,10 mL时坑的半径分别为13,26,31 nm。从QR的密度来看,在相同的衬底温度下,随着沉积量的增长QR的密度反而降低。

选取图1(a)-(c)中200 nm×200 nm范围内单个QR-D结构做三维图及剖面线分析,如图2所示。测量结果显示,不仅QR的半径增长,其圆盘的半径也在增长。这主要是因为Ga原子的增多,使得需要更多的As原子和向外扩散的Ga原子结合,这导致在晶化过程的部分Ga原子得以继续向外扩散形成半径更大的圆盘。当沉积量到达10 mL,表面圆盘半径达到111 nm。如图2(c)所示,不断向外扩散的Ga原子可能与临近的扩散的Ga原子相遇并联通,以至最终形成富Ga的金属表面层。从QR-D中的圆盘高度来看,圆盘高度均在1.5 nm左右。不仅如此,3 mL的QR-D的坑内深度在1.2 nm左右,而到达7 mL后坑的深度为4.5 nm,然而当沉积量到达10 mL,坑的深度为4.3 nm,并没有进一步增加。这说明当有足够的Ga原子时,液滴内部的Ga原子向下刻蚀的深度主要受到衬底温度的限制,进一步增加沉积量并不会使得坑更深。但液滴的半径尺寸则受沉积量明显影响。

图1 (a)-(c)不同Ga沉积量(3,7,10 mL)液滴在GaAs(001)衬底AFM形貌图; (d)10 mL Ga液滴在410 ℃衬底温度下的AFM形貌图Fig 1 (a-c) AFM images of GaAs(001) substrate with different Ga deposition amounts (3,7,10 mL); (d) AFM image of 10 mL Ga droplets at 410 ℃

图2 200 nm×200 nm (a) ~(c)不同Ga沉积量(3,7,10 mL)纳米结构在GaAs(001)衬底3D形貌及其剖面线图Fig 2 200 nm×200 nm (a-c) the 3D morphology and profile line of nanostructures with different Ga deposition amounts (3, 7, 10 mL) on GaAs(001) substrates

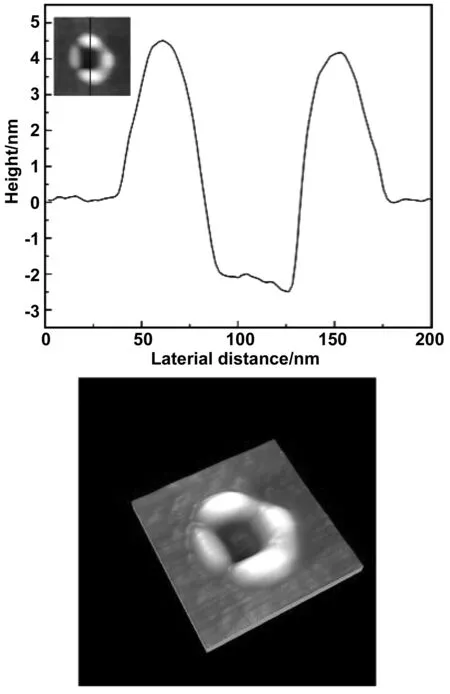

如图3所示,定义QR-D半径为Rc,环半径为Rp,所以可以得出圆盘半径ΔR=Rc-Rp。因此可以将Ga液滴扩散区分为3个区域:(1)在R 图3 圆盘半径(ΔR,实线)与环半径(R,虚线)随沉积量变化图Fig 3 Plot of disc radius (ΔR, solid line) versus ring radius (R, dotted line) with deposition 进一步分析ΔR、Rp与沉积量的关系,可以获得ΔR与沉积量变化的经验拟合公式: (1) 式(1)中的θ指数常数项为10,这是一个临界沉积量,当沉积量超过10 mL,在350 ℃及其更高的温度下,使用744.8 μPa的As压将无法限制液滴内的Ga原子向外扩散形成新的Ga金属层。事实上根据本实验的结果,在350 ℃时,可以看到当沉积量到达10 mL时,圆盘已经相互连通,几乎形成了一个新表面薄膜层。这也说明拟合的结果是正确的。 与之前的液滴外延工艺温度不同,图1(d)中展现出与图1(a)-(c)不同的形貌,可以从图中看到,经过410 ℃沉积后在相同砷压下晶化,虽然同样的形成了QR,但是并没有QR-D的形貌出现,这证明在较高温度下液滴内的Ga原子可能已经扩散形成金属层,并向下继续刻蚀形成QR。如图4所示,根据剖面线分析结果,此时QR的深度约为6 nm。液滴中坑洞呈现长方形,坑半径明显增大(40 nm)。因此在液滴形成的过程中,受衬底温度的变化影响,表面的液滴合并形成大液滴,晶化过程中更多的Ga原子向外扩散使得气氛中的As原子来不及“捕捉”,从而形成表面的金属层。而Ga液滴中的Ga原子因为获得更高的能量,得以继续向下刻蚀。 图4 200 nm×200 nm, 410 ℃, 10 mL Ga纳米结构在GaAs(001)衬底3D形貌及其剖面线图Fig 4 200 nm×200 nm the 3D morphology and profile line of 10 mL Ga nanostructure on GaAs(001) substrate at 410 ℃ 根据实验结果,可以发现衬底温度和砷压将对表面盘状结构产生重要的影响。在此基础上可以通过调节温度和砷压以限制Ga原子的扩散。 在衬底表面沉积10,15 mL的Ga液滴,在270,330 ℃采用744.8 μPa分别晶化,获得样品送至AFM扫描,结果如图5(a)、(b)所示。可见在降温晶化后,表面形成了以QR为中心的第二个环,称为GaAs同心量子双环(double- concentric quantum rings, D-CNRs),这样的结构与上节获得盘状结构不同。图中的D-CNRs内环均呈现沿着[1-10]方向的长方形结构,这是由于Ga原子在GaAs表面的扩散各向异性导致的[20]。统计D-CNRs的各个环的高度,10 mL的D-CNRs内环高度为13.6 nm,外环高度为8.6 nm;15 mL Ga的D-CNRs内环高度为15.2 nm,外环高度为7.5 nm,两者密度均在6×107cm-2。随着沉积量的增加,初始液滴尺寸在增加,与此同时,降温至270 ℃限制了原子的内外扩散,因此初次As压晶化使得内环的形成。然而,由于初次晶化时间很短(20 s),并不能够完全晶化液滴内所有的自由Ga原子。衬底温度的升高,自由Ga原子“翻越”内环,继续向外扩散。第二次晶化过程提供的As原子限制了继续向外扩散的Ga原子,在扩散边缘处形成Ga-As键,从而形成外环。值得注意的是,沉积量的增高使得内环高度增高,导致原子继续向外扩散需要克服更高的势垒,这将会阻碍原子进一步攀爬“翻越”内环向外扩散,这就是沉积量越大的D-CNRs外环的高度反而减小的原因。根据对Ga液滴扩散行为的讨论,Ga原子在液滴内部将会优先向下刻蚀,同时向外扩散,而扩散的过程中除了衬底温度之外,As原子的As压也将明显对Ga原子的扩散产生重要影响。如图5(c)所示,在其它条件均未改变的前提下,沉积15 mL的Ga,将两次晶化As压降低至532 μPa,扫描结果显示获得的D-CNRs外环宽度明显增长,这主要是由于As压强的减小导致气氛提供的As原子的浓度降低,使得更多Ga原子向外扩散。 图5 744.8 μPa 10 mL(a),15 mL(b) Ga沉积量在GaAs表面AFM扫描图; 532 μPa, 15 mL(c) Ga在GaAs表面AFM扫描图;(a)-(c)的快速傅里叶变换图 (a1)-(c1) Fig 5 The AFM images of 10 mL(a), 15 mL(b) Ga deposition on GaAs surface by 744.8 μPa; 15 mL (c) Ga on GaAs surface by 532 μPa; (a1)-(c1) the two-dimensional fourier transform images of (a-c) 对图5(a)-(c)采用二维傅里叶变换(two-dimensional Fourier transform, TDFTs),所获得的图像分别为图5(a1)-(c1)。经过处理后的图像中均含一个双波峰,双波峰与向量k=0对称。这些波峰均由表面形成的D-CNRs形成的,而广泛的光晕是由外环和散布在表面的随机小岛、台阶产生的,如图5(a1)-(c1)所示。图像中的光晕强度和宽度代表表面形貌中D-CNRs外环的距离所导致与表面理想单环的偏差。从图5可以看到,外环宽度增加导致了傅里叶变换后光晕中第二个光环与中心光环的距离变长,整体光环和光晕呈现出圆状,这表示表面D-CNRs形貌具有良好的周期对称性。 为了更加深入地研究As原子对D-CNRs形成的影响,对不同As压下的表面D-CNRs做剖面线分析,如图6所示。从剖面线可以看出,两环之间的距离由37.6 nm增长至80 nm,中心环内的深度并没有明显变化。As压为532 μPa时外环的高度为3 nm,而744.8 μPa时为5 nm,可见随着As压的降低,Ga原子向外扩散有进一步形成盘的趋势。但是,由于As原子的结合,使得本应该继续扩散的Ga原子在扩散边界处形成第二个环。中心环深没有变化,这也从侧面说明,温度是使液滴内部Ga原子向下刻蚀的主要影响因素。 图6 不同As压下D-CNRs的剖面线图Fig 6 Profiles line of D-CNRs at different As pressures 针对Ga原子在GaAs表面的液滴成核和各种扩散模式进行了深入讨论。首先,在As压下液滴内的Ga原子分为向外扩散和向下刻蚀两种扩散行为,这些扩散行为均受到衬底温度和As压力大小的影响。其次,利用As原子对Ga原子的结合导致的扩散限制,采用降温结晶的方式制备出了GaAs同心量子环。实验结果证实,As将显著影响Ga原子在表面横向扩散,而纵向刻蚀则主要受到衬底温度的影响。除此之外,分析了ΔR、Rp与沉积量的关系,求得在350 ℃及其更高的温度下,使用744.8 μPa的As压时形成扩散盘的Ga临界沉积量为10 mL时,当沉积量超过10 mL,原子向外扩散形成新的富Ga薄膜层。拟合结果与本实验的结果符合。针对Ga原子表面扩散机制和GaAs纳米结构生长模型的研究,将为GaAs环(盘)结构的设计和制备提供有效的控制手段。为研究新型的GaAs量子器件提供新的制备路径。

2.2 As压对 Ga原子在GaAs(001)表面的扩散限制

3 结 论