安徽绩溪抽水蓄能电站球阀变位分析思考

赵瑞存,周淼汛,邱绍平

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.浙江省抽水蓄能工程技术研究中心,浙江 杭州 311122)

1 工程概况

安徽绩溪抽水蓄能电站位于安徽省绩溪县,靠近皖江城市带,邻近江苏省。枢纽建筑物由上下水库大坝、下水库泄洪建筑物及输水发电建筑物组成。输水系统采用3 洞6 机的布置形式,分3 个水力单元。上、下库进水口、出水口均采用侧向闸门竖井式。压力管道采用上、下2 级斜井布置方案,从上斜井上弯段至高压支管均采用钢板衬砌,在距离主厂房上游边墙约66.00 m 处设3 个对称钢岔管。岔管后为高压支管,6 条高压支管平行布置,平面上走向为N55°W,垂直进入厂房,洞轴线间距为22.50 m。1#、3#、5#支管长度均为72.08 m,2#、4#、6#支管长度均为65.90 m。高压支管管径为2.80 m,在厂房前渐缩为2.00 m,渐缩段长度为9.00 m,钢衬外围回填混凝土厚度0.70 m。厂房内至球阀段为厂内明管,管径为2 000 mm ,长7 665 mm。

在厂房边墙(开挖边界)上游6 000 mm 位置设置J14 管节,管节长3 000 mm,管节上设置3 道止推环,环高25 cm,间距75 cm,环厚36 mm,采用Q345 R 钢板。止推环与管壁之间采用角焊缝连接,焊缝高度15 mm。

2 止推环结构设计

本工程上水库正常蓄水位961.00 m,机组安装高程233.00 m,球阀挡水时静水头为728.00 m。根据机组甩负荷水力过渡过程计算成果,球阀处最大动水头为1 000.00 m。止推环焊缝设计时,按1 000.00 m 水头作用在关闭状态的球阀上进行计算。

计算公式:

在每个止推环两侧均设置1 道角焊缝,每个止推环对应2 道角焊缝,计算得出在1 000.00 m 水头作用下,1 个止推环的2 道角焊缝应力为224.7 MPa,而角焊缝强度设计值为244.0 MPa。即假定在最大动水水头时,球阀关闭,1 000.00 m 水头全部作用在球阀上,则1 个止推环即可满足抗推要求。考虑一定安全裕度,实际设置3 个止推环,共6 道角焊缝。

钢板与混凝土具有相近的温度线膨胀系数,钢板的温度线膨胀系数为1.2×10-5℃,混凝土的温度线膨胀系数为1.0×10-5~1.5×10-5℃,这种特性使得钢管外壁回填混凝土与钢管同步变形协调。位于混凝土内的止推环,嵌固在混凝土内,能起到相应的止推作用。

3 明管段伸缩变形分析

厂房内明管段长7 665 mm,内径2 000 mm,钢管壁厚50 mm,采用800.0 MPa 级钢材,弹性模量为206 000.0 MPa。假定球阀全关时,1 000 m 水头作用在球阀上,此轴向压力由50 mm 厚钢管承担,则钢管管壁所受的轴向应力为95.7 MPa,管壁环向应力为196.2 MPa,应变为0.000 178 87,明钢管段将产生1.371 mm 的伸长变形。

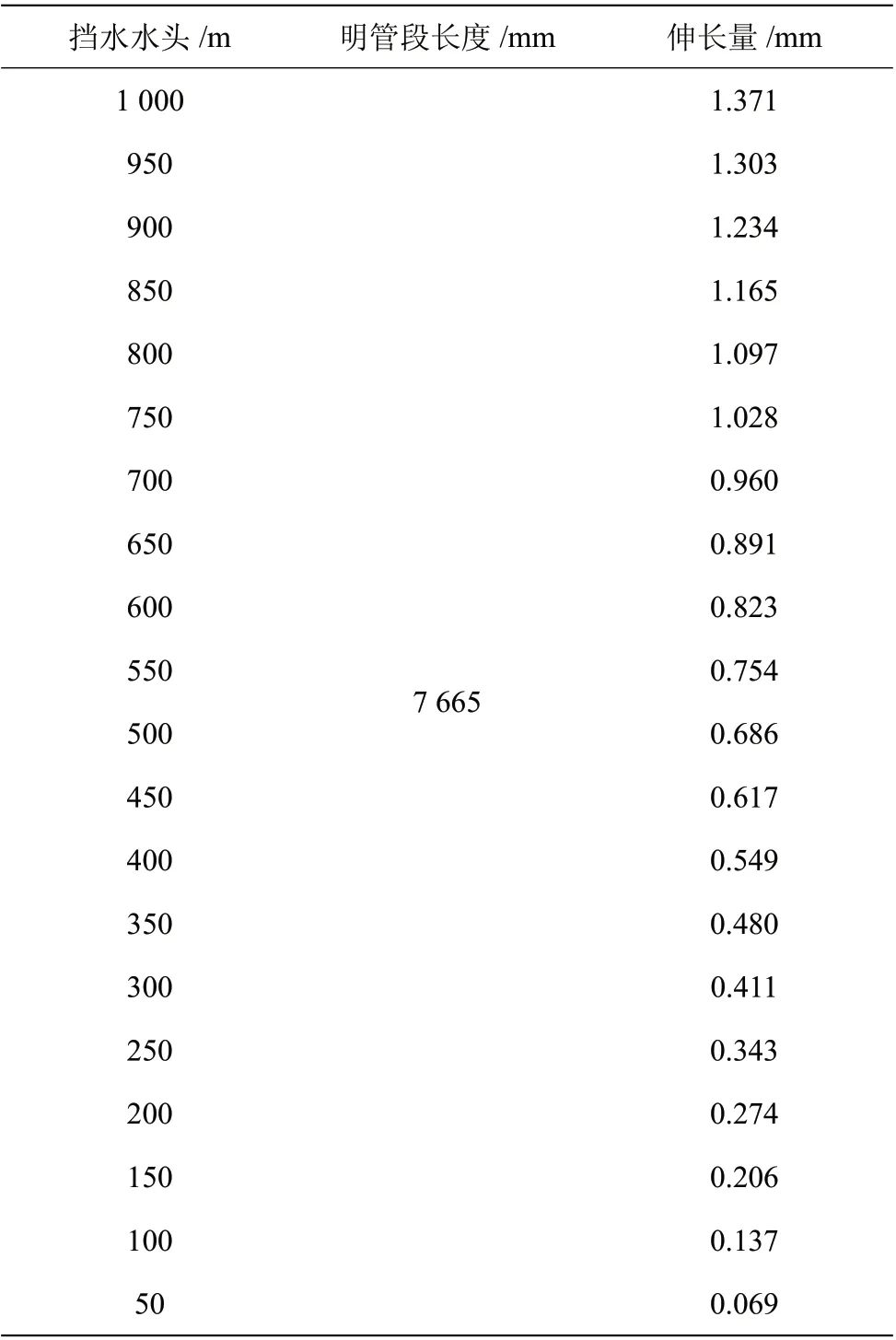

针对此段明钢管,进行挡水水头敏感性分析,不同挡水水头情况下,伸长量值见表1,挡水水头与伸长量关系见图1。

表1 球阀挡水水头与明管段伸长量相关关系表

图1 球阀挡水水头与明管段伸长量相关关系图

从表1 及图1 可知,球阀挡水水头与明管段伸长量成正比关系,随着挡水水头增加,明管段伸长量随之增加。

4 温度变形分析

根据NB/T 35056—2015《水电站压力钢管设计规范》,温度变化导致的钢管最大行程(伸缩)值计算式为:

Δl= ΔTαsL0s

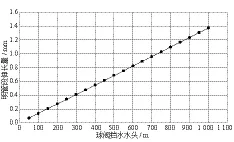

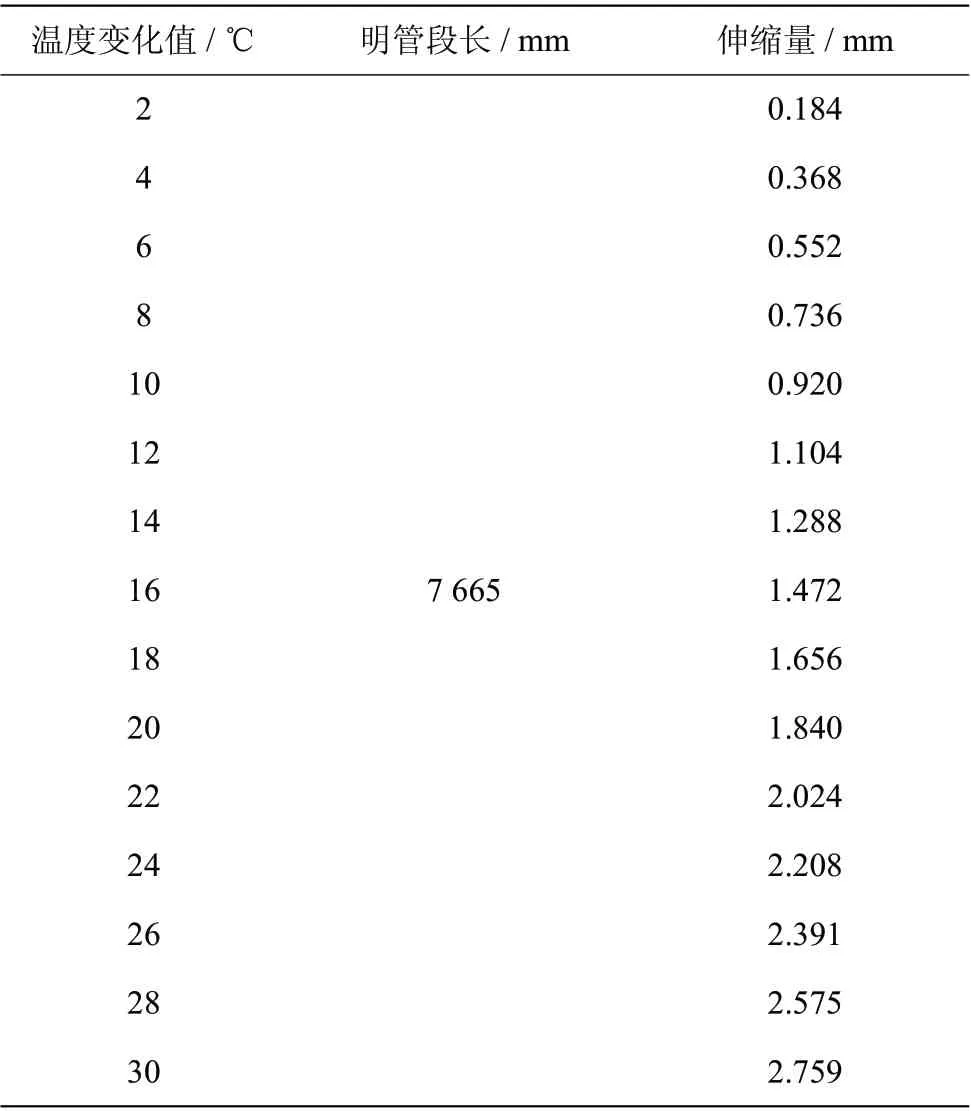

式中:Δl为行程(伸缩)量(mm);ΔT为钢管温差(℃);αs为钢材线膨胀系数,1.2×10-5℃;L0s为明管段长度(mm)。对温度进行敏感性分析,结果见表2 及图2。

图2 温度变化与明管段行程量相关关系图

表2 温度影响明管段伸缩量表

从表2 及图2 可知,温度与明管段行程也有明显的正比关系,随着温度升高,钢管伸长,温差达到30 ℃时,钢管伸长量为2.759 mm。同理,温度降低,钢管收缩。

5 球阀实测变位情况分析

5.1 球阀实测变位情况

(1)每个球阀布置2 个基座位移传感器,分别位于球阀上下游侧,相对布置,上游侧为1 号,下游侧为2 号,探头距离感应面约5.0 mm。该传感器为涡流式传感器,2 线制,模拟量输出,测量范围2.0~10.0 mm,采用24VDC 供电,输出4~20 mA电流。传感器读数只能在监控中显示,机组投产前,在监控中对球阀基座位移数值进行一次标定,即当球阀全开时将上、下游基座位移都标定为0,由于2 个基座位移传感器对称布置,故标定后,监控中显示的2 个基座位移量互为相反数(即一正一负)。监控显示,1#机、2#机从数值标定之后,球阀2 个基座位移传感器测值曲线基本上通过0 线对称,所以可以判断传感器无故障。

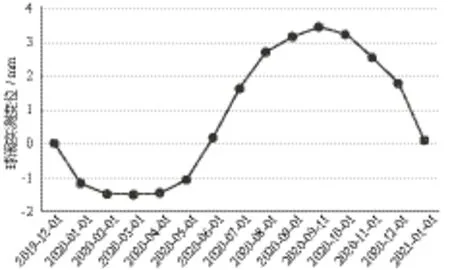

(2)实测数据显示,从2019 年12 月设置基准0 点开始观测,至3 月初,测值显示1#球阀向上游变位1.5 mm,3 月开始1#球阀慢慢向下游变位,到6 月变位3.1 mm(相对于基准0 点下游1.6 mm), 2#球阀存在同样的趋势。这个趋势恰好与温度变化趋势成正相关。2020 年9 月中旬达到峰值,球阀向下游变位约3.5 mm,此后1#球阀慢慢开始向上游变位,至12 月底基本恢复到基准0 点位置(见图3)。

图3 球阀实测变位过程线(向上游变位为负值)图

(3)球阀在开停机过程中存在上下游震荡,1#球阀在开停机过程中震荡幅度为40 道(0.4 mm),2#球阀开停机震荡幅度也为40 道(0.4 mm)。说明当机组经过停机→发电→停机、停机→抽水→停机过程时,球阀由挡水状态→非挡水状态→挡水状态循环往复,位移同步循环往复。

5.2 球阀变位分析

(1)根据球阀挡水状态压力钢管明管段伸缩分析,由于球阀挡水时受到向下游的水推力作用,导致球阀向下游变位。机组正常开机后,球阀处于过流状态,向下游的水推力消失,故球阀产生向上游变位。而变位幅度则受水推力大小、钢管刚度、球阀刚度等影响,变位规律与实测情况相符。

(2)根据温度变形分析,在水温缓慢上升的过程中,温差会导致钢管伸缩变位,同步影响与之相连的球阀发生变位。2020 年1—3 月气温降低,3—9 月气温升高,9—12 月气温降低,刚好与球阀实测变位规律相符。

6 结 语

(1)压力钢管止推环设计强度满足球阀挡水时最大水头的要求。

(2)钢板与混凝土的线膨胀系数相当,两者变形协调统一。在温度变化时,混凝土与钢板同步变形协调,不会出现脱开现象,止推环起到了很好的止推作用。且位于洞内的混凝土与钢板受热膨胀主要是轴向变形,顺水流向受到混凝土与围岩间粘聚力作用,处于稳定平衡状态。

(3)厂房内明钢管会随着承受水头不同、球阀工作状态变化、温度变化等,呈现伸缩现象,且与水头及温度成正相关关系。

(4)目前实测数据显示,自2020 年9 月中旬开始,球阀在逐步向上游回弹变位,于2020 年12月底恢复到标定的基准0 值位置。