大坡度强力胶带运输机管理技术研究与应用

文/马培赓

大坡度强力胶带运输机因能以较短的运距实现较大的垂深,能够大幅降低矿井在巷道、设施建设方面的投资而倍受煤炭企业关注。但随着胶带运输机坡度的增加,物料掉落的情况也会增多,造成人员伤害或设备损坏的风险也会加剧,管理难度大幅增加。如何实现大坡度强力胶带运输机参数量化、运行管控规范化,是实现大坡度强力胶带运输机管理技术标准化的前提。

一、项目研究背景

大坡度强力胶带运输机因安全防护设施比普通坡度胶带运输机复杂,因为没有明确的标准和技术规范可参考,运行管理和维护难度都更大。经查询,目前国内煤矿倾角达到30°的强力胶带运输机已基本退出使用,倾角能达到27°的强力胶带运输机也不多见。

为了回收工业广场煤柱,郑煤集团超化煤矿技改工程中主提升系统由立井提升变为斜井提升。斜井通过旧巷道改造而成,受巷道布局条件限制,其坡度局部超过30°。加之超化煤矿地质条件复杂,矸石多、杂物多、坡度大,矿井主煤流运输系统存在较大安全隐患。为此,对提升大坡度强力胶带运输机可靠性的技术研究成为紧迫课题。

二、项目研究的目的和意义

1.消除运输事故

大坡度强力胶带运输机管理技术研究的目的,是消除大坡度强力胶带运输机在运行过程可能出现的物料滚动、滑动现象,避免一般性事故的发生。

2.量化运行参数,为可靠性设计提供依据

《煤矿安全规程》规定:“在大于16°的倾斜井巷中使用的带式输送机,应当设置防护网,并采取防止物料下滑、滚落等的安全措施。”随着胶带运输机倾角的增加,所运送物料的稳定性下降,通过分析研究,完善设施及管理手段,使大坡度强力胶带运输机运行的可靠性指标参数化,为矿井优化系统设计、减少基本建设投资提供依据。

三、运送物料受力分析

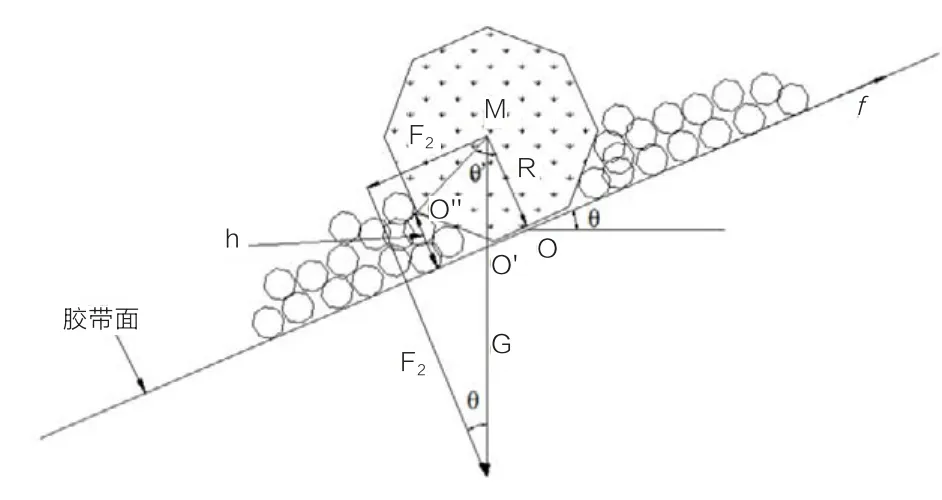

图1 皮带机运送物料受力示意图

已知散料堆积角度小于安息角(也称休止角,散料堆积时能够保持稳定状态的最大单边对地角度)是稳定堆放散料的必备条件,物料运输也同样要满足这个条件,而且要满足堆积角小于动态安息角。据此以图1中最大块状物料为研究对象,对其受力情况进行基本分析。

1.滑动受力分析

查常用材料摩擦系数表,普通光面胶带对烟煤的摩擦系数取0.35,根据上面式子计算得知,要使物料不在胶带上滑动,胶带运输机对应的最大倾角γ值不得超过19°。因胶带过托辊存在不稳定因素,《煤矿安全规程》把16°的上倾角作为普通胶带运输机设计的一个控制参数。

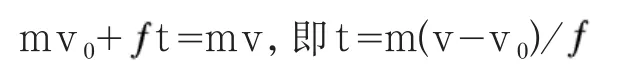

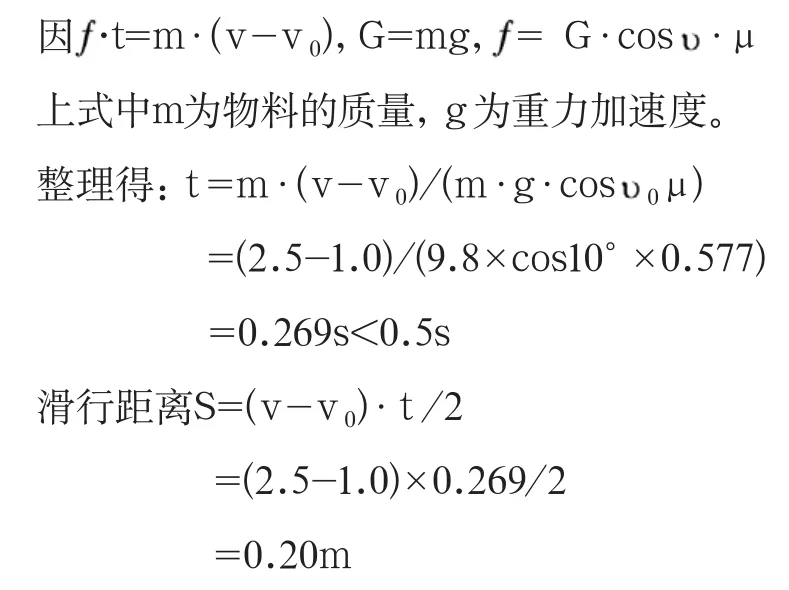

(2)装载的物料刚抛落到胶带上时,因存在速度差,物料与胶带间会出现一些滑动。根据受力关系:

式中,m是物料的质量,v0是物料在胶带运行方向上的初速度,v是胶带运行速度,为滑动摩擦力,t为物料与胶带速度达到一致需要的时间。在v0、v及滑动摩擦系数μ已知的前提下,落料处胶带运输机的倾角值越小,越大,滑动时间t及滑动距离S越短,胶带的磨损量越小。

2.块状物料力矩分析

(1)胶带上没有散料,且块状物料为球状。在物料受力示意图中,支撑点为O,“球状”物料下侧没有支撑,为失衡状态,只要胶带运输机的倾角不为零,就会出现滚动。

(2)胶带上只有非规则的块状物料。物料受力示意图中,下支撑点为O′,物料不滑动的条件:∠O′MO>(即O′在过重心M垂线的左侧),才可能不滚动。

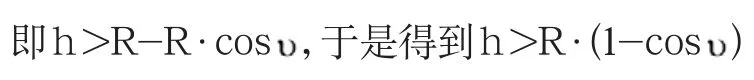

(3)胶带上有散料堆积。在物料受力示意图中,散料对块状物料的支撑点为O",O"与块状物料重心M及垂点O构成的球心角为′(∠O"MO),要使平均半径为R的块状物料不出现滚动,则需要满足:O"高于O点,有∠O"MO>,

支撑厚度h满足上述关系,是块状物料不滚动的临界条件。强力胶带运行过程中,存在震动、变形、支撑点改变等情况,要确保可靠运送物料,就需要增加稳定系数s。上式则变为h>s·R·(1-cos)。显然,堆积的散料越厚,块状物料越不易翻动,即在散料不滑动的前提下,要使块状物料不滚动就需要有足够厚度的散料进行支撑。根据胶带运输机运行测定数据,变频驱动方式下厚度稳定系数取经验值5(非变频驱动方式取经验值7)。即变频驱动胶带运输机,要确保块状物料不翻滚,散料最小厚度h>5R·(1-cos)。

通过以上分析可知,因运输是连续性的,要避免块状物料出现翻滚,就需要保证物料装载的连续性。但物料运送是每班或次都要有一个结束,只能采取每次或每循环以一定长度的散料进行收尾。根据现场反复测定,该收尾散料长度的最小可靠取值是堆积厚度h的50倍。

四、大坡度运送的实现

胶带运输机运送煤炭,不应出现滑动,更不能出现滚动。由受力分析可知,当胶带运输机倾角值大于19°时就会产生滑动,如果要增加强力胶带机的倾角就必须采取其他措施。

影响运送物料状态稳定的因素除胶带机倾角,还有散料间的内摩擦系数μ0、物料与光面胶带的外摩擦系数μ、胶带槽形角、途经托辊振动等诸多因素。其中通过增加胶带的槽形角来“挤压”物料及选用表面带花纹的胶带来增加摩擦力,是通用的做法。

增加槽形角和选用带花绞的胶带,其机理是把皮带对运送物料的外摩擦变成物料的内摩擦来增加摩擦力,使得胶带运输机的上行坡度接近运送散料的动态安息角。实验得到无烟煤的运动安息角为30°(静止安息角35°~45°)。煤炭在生产、运输过程中有补入水分的环节,存在实际安息角比试验数据大的情况,不同煤种的安息角也不同,系统设计需要把最苛刻的情况考虑进去,大坡度强力胶带运输机的最大坡度不得超过所运送散料的动态安息角。

五、大坡度胶带运输机可靠运行实践

超化煤矿主斜井强力胶带运输机长495m,带宽1200mm,选用圆坑花纹强力胶带,采用变频驱动,速度2.5m/s,最大坡度略超30°,接煤点处坡度10°,运输能力600t/h,全程采用钢网(纵向铺设扁钢)封盖。

初期经常出现矸石滚动,钢网损坏严重。为消除安全隐患,在钢网下每隔10m加装一道缓冲帘(胶带条制作),滚动矸石得到很好缓冲,钢网损坏率大幅降低,但胶带条损坏严重,维护量仍然较大。因此,矸石滚动的问题不解决,安全隐患就不能消除,维护工作量仍然很大。

1.装载点

增大槽形角并使用圆坑花纹带,使外摩擦变成内摩擦,动态安息角为30°,根据受力分析:μ≈μ0=tg30°≈0.577。

经测算,物料落到胶带上时,在皮带机运行方向上,其初速度v0=1.0m/s。

即装载物料滑动0.269s,滑行0.20m,是可以接受的结果。

由于存在震动、摆动等因素,需增加可靠系数,取经验值5,那么,应留出的滑行长度为5S=1m,结合缓冲空间,最终取长度不低于2m。

2.滚动问题

通过受力分析可知,“支撑”是物料是否发生滚动的关键;由胶带运输机的运输机理可知,运送物料均匀连续,就可以使物料获得后续支撑,就能避免出现滚动现象。

即h>5×300×(1-0.866)≈200mm,

式中,d为矿井矸石(物料)最大直径,为300mm,

收尾散料长度:50h=50×200mm=10m。

即在要保证该皮带机运送最大粒度300mm的物料不出现滚动,要确保散料堆积厚度应大于200mm,每次或循环收尾散料长度要大于10m。

3.运行管控措施

根据上述计算结果可知,单纯的设施完善还不足以应对复杂的实际工况,还需要采取一系列以“控”为重点的管理措施。由于管控措施相对复杂,按控制措施对胶带机集控系统程序进行优化。同时为强化现场人员对管控措施记忆和理解,编制了大坡度强力胶带机运行管控口诀,部分内容为:

输送不断流,矸石不用愁;变频调煤量,高效有保障;

承接带不伤,修补再不慌;出现石头滚,全凭帘子稳;

矸石早破碎,维护少受罪;散料收好尾,机工少跑腿。

通过优化集控程序系统,强化管控措施,保障了矿井主运输系统的安全运行。

六、结论

通过对大坡度强力胶带运输机及其物料特性进行深度分析,结合具体案例对大坡度强力胶带机应用进行了具体化、参数化,找准问题根源,采取针对性管控措施,保障了矿井主运输系统的安全运行。并通过研究分析,对倾角超过25°的强力胶带运输机在设计及管理方面提出以下建议:

胶带机设计最大坡度不得超过运送物料的运动安息角;采用花纹带面,把外摩擦转为物料的内摩擦;采取破碎措施,对运送物料的最大粒度进行有效控制;优先采用变频装置驱动,装机容量满足重载起动需要;装载点坡度应小于16°,滑动距离取可靠系数5,但长度不少于2m;物料的最低厚度由运送物料粒度及胶带机的最大倾角来确定,变频驱动稳定系数s取5(非变频驱动取7);要有确保运送物料不断续的措施,结束每次(循环)运输任务,必须要用粒度较小的散料收尾,收尾散料长度不低于最低厚度的50倍;管控措施不满足上述要求的,运输机须全程封闭,并加装缓冲帘。