轧制三金属复合材料研究进展

张志娟,张兵,赵田丽,党晓晗,马艳恒,陈乐,徐依,郝鹏程

轧制三金属复合材料研究进展

张志娟,张兵,赵田丽,党晓晗,马艳恒,陈乐,徐依,郝鹏程

(1. 西安建筑科技大学 冶金工程学院,西安 10055;2. 功能材料加工国家地方联合工程研究中心,西安 10055)

三金属层状复合材料兼具了各金属组元的优势,能够满足多种复杂服役环境的应用需求,是现代科学技术进步的必然产物。将最为常见的轧制制备的三金属层状复合材料根据具体制备手段和最终实验效果的差异,分为了采用新型累积叠轧技术制备的类双金属颗粒增强金属基复合材料,以及利用常规轧制减薄技术制备的三金属层状复合材料。分别综述了这两大类目前主要的组合类型及其涉及的研究内容,可看出众多研究均是在最为原始的二元Al/Cu和Al/Mg复合基础上新加第三金属展开的。指出了三金属复合材料的开发是未来金属层状复合材料领域的重要研究方向,以及后续有待进一步解决的难点。最后,对三金属层状复合材料的发展前景和主要发展方向进行了展望。

轧制技术;三金属复合材料;层状复合材料;显微组织;力学性能

金属层状复合材料(Laminated metal composites,LMCs)是由2层或多层不同金属通过一定复合技术而制备的一种新型复合材料[1]。LMCs在兼具各组元优异特性的基础上还具有独特的“相补效应”,可通过组元设计以及工艺调控获得单一金属材料所不具备的优异的综合性能[2]。随着科学技术的快速发展,2种金属组元复合材料的性能已无法完全满足工业发展的需求,因此,三元及以上金属复合材料成为新的研究热点。

在现有众多的LMCs制备技术中,轧制复合技术是利用轧辊的压力使不同金属板材发生塑性变形而焊合在一起,具有设备要求低、工艺简单和生产成本低等特点,可用于批量生产较大尺寸的LMCs板,是当今工业应用最成熟广泛的技术。除了常规的冷轧、热轧等轧制减薄技术外,累积叠轧技术(Accumulative roll bonding,ARB)是近年来兴起的一种新型轧制复合技术,作为常见的剧烈塑性变形技术之一,在复合材料制备方面的应用也越来越广泛。

目前,利用轧制技术制备三金属层状复合材料的研究可根据制备技术和最终实验结果分为2大类,第1类是对三组元金属层采用多道次ARB技术制备的类双金属颗粒增强金属基复合材料,第2类是采用常规轧制复合技术制备的三金属层状复合材料。在该类材料的制备中,除了从各金属优势互补的角度考虑选材外,各金属的叠放顺序也是关注的重点。可按照中间层所起的作用,分为阻止两金属界面反应生成脆性金属间化合物和促进互不相溶金属间的结合两方面。

ARB制备的类双金属颗粒增强复合材料因各金属组元间优异的相容性,很好解决了常见外加陶瓷颗粒增强金属基复合材料塑性差、界面结合较弱、易从界面处断裂失效等问题;相对原位反应生成第二相化合物增强而言,多道次ARB工艺可使金属增强颗粒分散得更均匀,另外金属颗粒还能在强化的基础上贡献一定的韧性。常规轧制减薄技术制备的三金属复合材料,可发挥三金属的互补优势,具有良好的界面结合,便于工业化大规模生产。

1 类双金属颗粒增强金属基复合材料

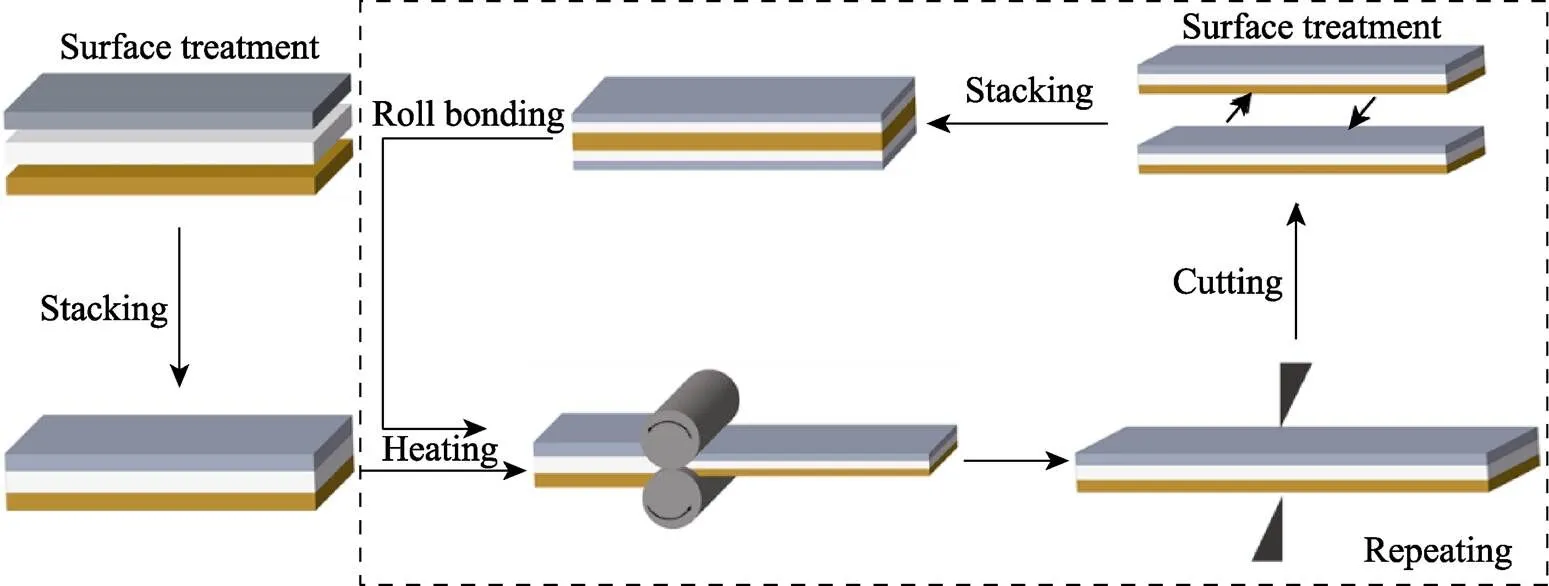

颗粒增强金属基复合材料可充分发挥颗粒增强相与金属基体各自的性能优势[3],具有较高的比强度和比刚度、高导热、低膨胀、耐高温及高耐磨性等性能,在航空航天、汽车、轨道交通与能源环境等领域有重要的应用前景[4—5]。铝基复合材料由于具有密度低、导电导热性好、耐磨性和成形性好等特性,常用于航空航天、汽车和工业领域,是金属基复合材料中的典型代表[6]。增强颗粒主要以外加陶瓷颗粒为主,但因为陶瓷颗粒的脆性问题,在提高材料强度的同时会损失塑性。多采用传统的液态、半固态复合法以及粉末冶金法等工艺制备,但难以保证颗粒的分散均匀性和材料的塑性。目前有研究表明将多层金属复合材料作为原材料,对其进行多道次ARB,可获得兼具强度和塑性的类金属颗粒增强韧性金属的复合材料[7—8]。ARB制备颗粒增强金属基复合材料因其价格便宜、工艺简单等优势得到了众学者的广泛关注[9—10],其具体工艺过程见图1,先采用钢丝刷和丙酮对各金属板材进行表面处理,然后将处理后的板材以一定的顺序叠合并在一端打孔铆接,随后以50%的压下量进行轧制,再将首次轧制复合后的板材一分为二,多次重复之前的表面处理、叠合、轧制等步骤。

相较于传统颗粒增强金属基复合材料的制备技术,ARB具有以下特点:① 制备设备常见,制备工艺简单,可实现工业化生产;② 所需原材料既不需要价格昂贵的粉末又不需要高温熔融状态的合金,且加工温度相较于粉末冶金法[11]、铸造法[12]等工艺低,这既降低了生产成本,又节约了能源;③ 传统制备技术在加工过程中,增强颗粒难以均匀分布于基体中,虽然后续的处理方法可以改善增强颗粒的分布情况,但是难以达到预期效果。累积叠轧法可通过多道次循环工序,基本能实现增强颗粒在基体中的均匀分布,并且与基体的结合情况也优于其他工艺;④ 累积叠轧作为剧烈塑性变形工艺的一种,能够制备超细晶材料,可细化基体的晶粒尺寸至纳米级。因此,通过ARB制备高性能的类颗粒增强金属基复合材料,具有一定的研究意义。目前,在ARB制备三金属颗粒增强复合材料方面,研究主要集中在最常见的二元Al/Cu复合材料与第三金属组合方面,比如根据Al和Cu的叠层顺序主要分为Al/Cu/第三金属和Al/第三金属/Cu两类,但这两类经多道次ARB后最终均获得了以第三金属和Cu共同增强的铝基复合材料。

图1 累积叠轧工艺示意

1.1 Al/Cu/第三金属

在Al/Cu/第三金属的组合中,研究主要包括Al/ Cu/Mg,Al/Cu/Sn和Al/Cu/Mn等,它们均可通过多道次ARB制备铜和第三金属作为类颗粒增强相增强铝基体的复合材料。但因为第三金属与铝、铜的性能差异不同,最终断裂的时间和先后顺序有所差异,表现出不同的力学性能。

Al/Cu/Mg组合是由于铝比镁、钛等其他轻合金更常用于制造金属基复合材料,故其同时具有良好的强度、韧性和耐腐蚀性[13]。铜铝复合材料因兼具铜和铝性能的优势,拥有优异的成形性、良好的韧性、高导电性和低电阻等特点而被广泛研究应用。镁作为最轻的密排六方(HCP)结构的金属,在航空航天和汽车工业中有显著的应用[14]。因此,由铝、铜和镁三金属组成的复合材料可具有轻质、高强、高硬度和优良的导热导电性。Rahmatabadi等[7—8]采用ARB工艺制备了Al1050/Cu/MgAZ31B复合材料,微观组织表明2道次ARB后“三明治”结构中的Cu和Mg层发生塑性失稳,并随应变增加其碎片分布逐渐均匀化,7道次后获得了铜和镁增强体均匀分布的复合材料,其硬度和强度均随道次的增加而增加,抗拉强度最大为355.5 MPa。针对其断裂韧性的研究表明,复合材料的断裂韧性趋势与ARB法制备的1050Al断裂行为相吻合,通过增加施加应变,断裂韧性值不断提高,并在第3道次达到最大值40.4 MPa·m1/2。

Al/Cu/Sn组合一方面是因为Sn能够作为润滑剂,改善铝基体的流动行为,降低金属成形所需的载荷,另一方面Cu和Sn之间还可形成特定的金属间化合物提高材料的耐磨性。另外,由于铜的硬度和强度高于铝,铜颗粒在铝基体中均匀分布可提高材料的力学性能。因此,Al/Cu/Sn层状复合材料可具有优异的力学性能和良好的加工成形性,引起了众学者的关注。Mahdavian等[15]研究了ARB制备Al/Cu/Sn多层复合材料的组织和力学性能,结果表明,1道次后各层均保持连续性,2道次后铜层局部出现颈缩(见图2),随循环次数增加,铝基体中的断裂层分布趋于均匀化,这是因为各层的强度系数、应变硬化指数和初始厚度比存在差异[16],使基体与增强层之间存在非均匀的相互作用,产生了非均匀的界面结构,从而导致硬质层出现颈缩和断裂,并且发现ARB过程中的累Fig.2 SEM micrographs of Cu/Sn/Al composite prepared by ARB积高应变产生了高密度位错,促进了界面Cu6Sn5金属间化合物的形成。抗拉强度在第3道次后开始降低,是因为此时Cu层断裂使材料连续性变差,第5道次又开始升高(见图3),除了加工硬化作用外,Cu和Sn碎片的机械剪切和均匀分布使铝基体进一步细化。可以表明,断裂的中间层片段可被视为增强材料,提高复合材料的强度和可成形性,尤其是增强材料均匀分布的区域,其效果更加明显。

图2 ARB制备的Cu/Sn/Al复合材料各道次的SEM结果[15]

图3 抗拉强度和伸长率随ARB循环道次的变化[15]

由于Al/Cu双金属复合的强度较低,不利于更多工业应用,因此有学者将其与强度较高的不锈钢(Stainless Steel,SS)结合,通过ARB技术制备了SS/Al/Cu复合材料[17],对其微观结构和力学性能研究发现,经过5道次的ARB工艺后,硬质铜层和不锈钢层发生了颈缩、断裂,在Al基体中呈现出相对均匀的分布状态。此外,在ARB剧烈塑性变形过程中摩擦热和轧制热的共同作用,促进了Al/Cu界面金属间化合物Al2Cu的生成。

除了上述3种金属片叠合制备铝基复合材料外,也有学者将铜箔和锰粉与铝片相组合,利用ARB技术制备了多层纳米结构的Al/Cu/Mn复合材料[18],发现在ARB的3道次时,铜层开始颈缩,复合材料从层状结构向颗粒增强结构转变,经过9道次累积叠轧,破碎的Cu层和Mn粉末已经在铝基体中均匀分布,且随着ARB道次的增加,复合材料强度和硬度均增加,在9道次达到最大值。这主要是因为随着ARB道次的增加,Cu碎片和Mn颗粒在Al基体中的分布均匀性提高以及增强体与基体的结合强度增加导致复合材料的强度提高。在ARB加工过程中主要的强化机制是位错应变硬化和细晶强化,其中3道次之前主要以加工硬化为主,3道次之后主要是晶粒细化起主导作用。

通过上述研究可看出,Al/Cu和第三金属组合经多道次ARB后最终获得了铜层和第三金属层断裂为增强相的铝基复合材料,究其原因是各金属本身性质的差异和其不同的厚度配比产生了非均匀的界面结构,从而导致硬质层出现了颈缩和断裂。2种能互相反应的金属间生成了化合物主要是因为轧制过程中变形热和摩擦热提供热能,而ARB过程中累积高应变产生的高密度位错提供了较多的扩散通道,进一步促进了界面间的化学反应。力学性能的不同主要在于各金属自身的属性,铜层和另一硬质金属的颈缩、断裂不同步,会导致力学性能拐点的出现。

1.2 Al/第三金属/Cu

Al,Cu和第三金属的组合Al,Cu相邻叠合外,还有一种是中间添加第三金属,一方面是为了阻碍铝、铜之间反应形成脆性化合物,另一方面可借助第三金属的强度等属性,进一步改善复合材料的性能。其中最典型的当属Al/Ni/Cu和Al/Zn/Cu。

Al/Ni/Cu组合一是因为Al,Ni,Cu三者的线膨胀系数相近(Al:23.2×10–6℃–1,Ni:13×10–6℃–1,Cu:17.5×10–6℃–1)[19],易结合,能更好地发挥三金属的性能优势,获得高强高韧和良好耐蚀性的轻质复合材料;二是Ni作为中间层可阻止Al/Cu之间脆性金属间化合物的生成,在电路运输和湿法冶金等导电性要求较高的领域有较大的需求;三是Al/Ni间可形成高熔点的硬质化合物,强化铝基体,提高其硬度和耐磨性,在高温结构和高温耐磨材料方面也有极大的应用前景[20]。Shabani等[21—22]采用ARB和电镀多重组合工艺制备Al/Ni/Cu复合材料,发现随着ARB道次的增加,Ni层和Cu层依次颈缩、断裂在铝基体中,发现电镀Ni层在0道次就出现了断裂,表明采用电镀技术有利于Ni颗粒的均匀分布,且Ni颗粒和Cu颗粒在11道次ARB下呈现出均匀分布状态,Cu和Ni颗粒的断裂和均匀分布导致复合结构从层状结构转变为颗粒增强结构,也表明随着镍粉末含量增加,界面结合强度降低,影响最终材料的拉伸和弯曲性能[22]。其中,强度的增加主要是以下3方面原因:①Cu,Ni颗粒作为增强体,减缓位错运动并产生新位错;②颗粒分布均匀性增加;③基体与增强体之间结合质量的提升,减少了界面裂纹的萌生。此外,剪切强度升高的原因还有基体和增强体之间热膨胀系数的不匹配,导致Cu/Ni界面新位错的产生,以及道次增加、加工温度升高等[23]。

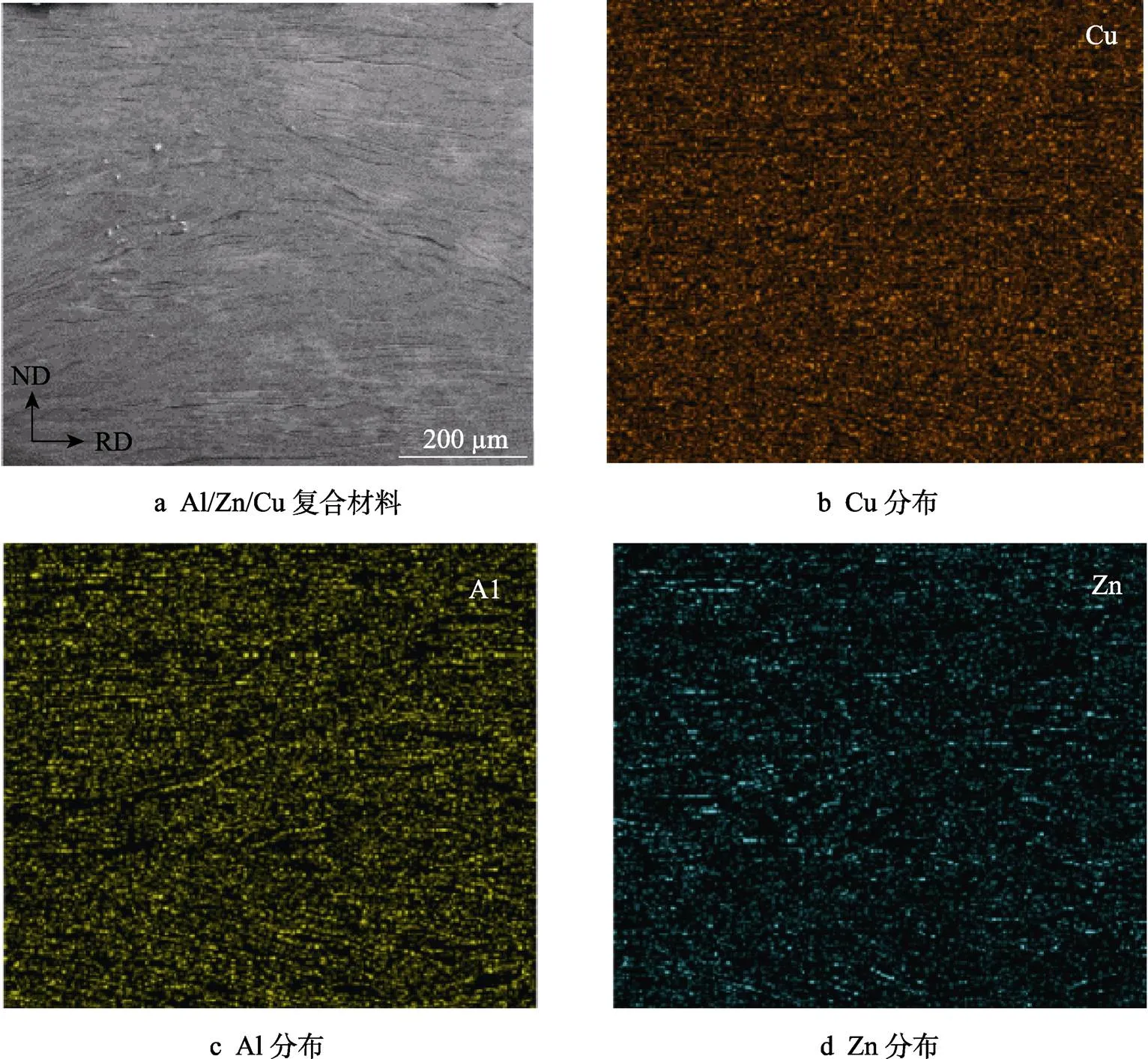

Mahdavian等[24]将Zn作为中间层,采用14道次ARB成功制备了Al/Zn/Cu多层复合材料,组织演变研究发现前3道次中各金属层保持着较好的连续性,5道次后Cu层和Zn层发生断裂,且界面形成了CuZn5金属间化合物,6道次时复合材料从层状结构转变为颗粒增强结构,且在14道次后Cu和Zn达到了相对均匀的分布状态(见图4)。5道次之前抗拉强度随道次增加而增加,5道次之后因为生成了脆性的CuZn5,导致力学性能逐渐降低,而拉伸断口由起始Cu层和Al层的韧性断裂转变为高道次的脆性断裂,Zn层一直属于脆性断裂(见图5)。

图4 Al/Zn/Cu复合材料在14次循环后的SEM图像以及相应SEM元素[24]

图5 Al/Zn/Cu 复合材料的拉伸断口形貌[24]

除了采用金属板材制备类颗粒增强Al基复合材料以外,外加粉末法也被用来结合轧制工艺制备颗粒增强Al基复合材料,获得了不错的效果。Tayyebi等[25]利用ARB制备了一种SiC颗粒增强三金属Al/Ni/Cu多层复合材料,对其组织、力性、硬度进行研究。结果表明,随着外加应变的增加,Cu,Ni增强层由层状转变为颗粒状,5道次ARB后,复合材料中Cu,Ni,SiC增强体均匀分布。2和3道次后材料的强度和伸长率下降主要是由于不连续的Cu,Ni增强层以及非均匀分布的增强相,团簇增强颗粒周边的高应力区易产生界面微裂纹。SiC颗粒均匀分布主要是因为:①随着轧制道次的增加,层数增多,垂直方向上颗粒分布的均匀性增加;②薄膜理论;③新鲜金属从团簇颗粒中挤出,破坏颗粒的聚集。

在Al/Cu和第三金属的组合中,主要是结合第三金属的优势获得具有轻质、高强度、高硬度和高耐磨性的第三金属和铜碎片增强的铝基复合材料,重点研究了道次对金属颗粒增强体的颈缩、断裂和分布的影响,并对其常规的拉伸性能、断裂特性和强化机制等

进行了研究。通过多道次ARB工艺制备出的双金属颗粒增强铝基复合材料,虽然相比于颗粒增强复合材料而言,其塑性降低较少,但材料整体的塑性还是较弱。因此,在后续以此方法制备复合材料时,还应更多关注强韧性平衡问题。

2 三金属层状复合材料

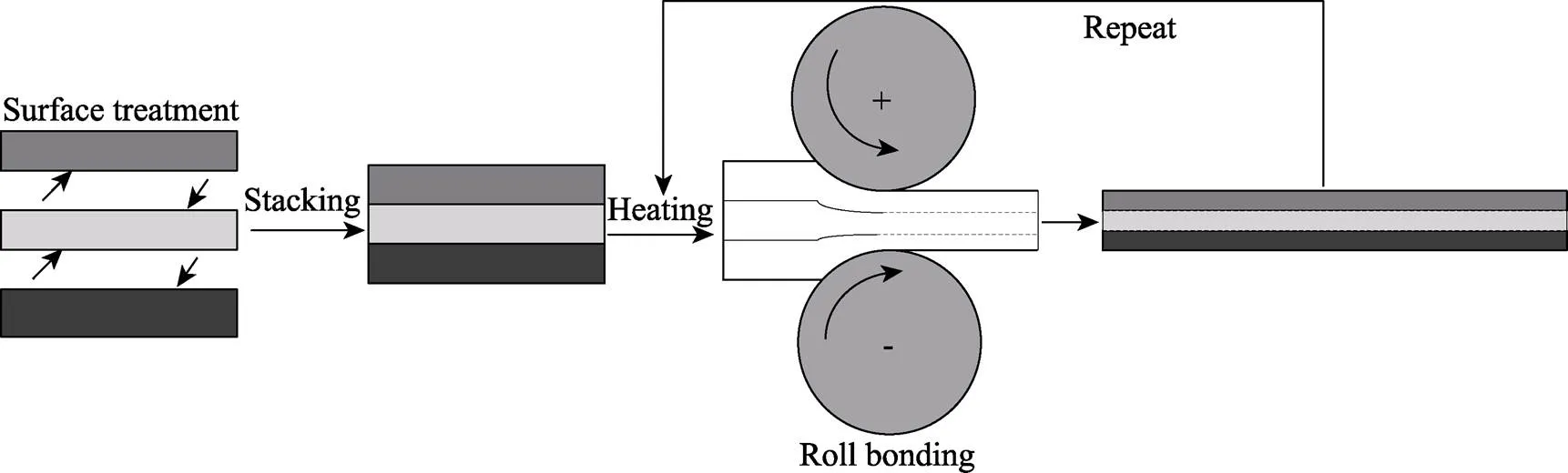

目前另一大类关于三金属层状复合材料的研究主要是将3层或对称分布的5层3种金属薄板作为研究对象,利用轧制减薄技术制备三金属多层复合材料。多道次轧制减薄技术的示意图如图6所示。相比于多道次ARB在不改变材料整体厚度的基础上,通过多次分剪叠合以增加复合层数,加剧金属增强层的颈缩、碎化和均匀分布的原理,多次轧制减薄技术的主要区别在于不改变原始的组合层数,仅是通过多次的轧制减少整体组合层的厚度增加界面结合,提高强度。目前,研究者已对Ti/Al/Mg,SS/Al/Mg和Al/Cu/Ti等三金属组合后复合材料的组织和力学性能进行了基础研究。

图6 多道次轧制减薄示意

2.1 Ti/Al/Mg

镁合金因其质量轻和比强度高等优点常被作为汽车减重的首选材料,但因其弹性模量低、耐蚀性较差,多考虑采用耐蚀性优良的铝合金作为包覆层以提高整体材料的耐蚀性[26—27],但因为铝合金的强度限制了铝镁复合板在高承载部件中的应用,可加入钛以提升其强度和刚度,使镁合金在轻质高强和军事领域有可观的应用前景,例如可采用Ti/Al/Mg复合板替代国际上空间碎片常用防护装置-Whipple结构中的6061铝缓冲层,将会显著提高航天器的防护水平[28]。目前对Ti/Al/Mg复合板的研究主要集中在不同叠层顺序对材料组织和性能的影响、界面金属间化合物对断裂行为的影响以及各向异性对力学性能的影响等方面。

虽然可根据应用需求以及各金属组元的性能特点能确定组合的金属类型,但三金属间多样化的组合顺序也会对材料整体性能产生不同的影响,有学者对此进行了研究。重庆大学伍侠[29]对比研究了Al/Mg/Ti,Mg/Al/Ti,Al/Ti/Mg这3种不同叠层顺序复合板的轧制表面、拉伸性能和结合强度,发现叠层顺序为Mg/Al/Ti的复合板性能优于同比条件下其他叠层顺序,因为当Mg在中间时,Ti板会断裂失效,无法与镁板结合,而Ti位于中间时,其变形抗力大,塑性较差,在表面铝镁层的“推拽”与摩擦作用下易发生颈缩断裂。Motevalli等[30]的研究也间接证明了这一结论,将高强Ti作为中间层在6道次ARB的作用下,使其发生颈缩、断裂,最终将原始AA1050/Ti/AZ31的层状复合材料成功转为了钛、镁碎片,均匀分布在铝基体上的类颗粒增强铝基复合材料上。因此,可根据实验的最终目的和效果确定三金属的组合顺序,为获得强度较高的颗粒增强复合材料可考虑将硬质金属放置在中间,便于其剪切断裂碎化;若想尽可能地维持层状结构的韧性可将软金属置于中间。将Al置于Ti,Mg中间,另一方面是由于Mg/Ti之间固溶度较低,直接将两者复合较难[29],且Ti的变形抗力远大于Mg,为提高界面结合强度和协调金属间的变形,将其作为中间层。目前钛铝镁层状复合材料的制备中主要都是以Al为中间层,即Ti/Al/Mg的叠层顺序。此外,燕山大学刘文昌教授团队[31—33]先采用热轧法制备了3层Ti/Al/Mg,后在此基础上为了优化板材并满足对称分布的要求,制备了5层Ti/Al/Mg/Al/Ti叠层复合板,研究了热轧工艺对复合板组织与力学性能的影响,并对金属叠层板结合机理、塑性变形机制和复合效应等进行了深入研究,发现当轧制温度为400 ℃,压下量为21%时,可成功制备复合板,而当压下量为58%时,复合板不能成功复合;轧制过程中钛几乎不变形,铝和镁变形严重。

对Ti/Al/Mg三金属的另一研究重点则是金属间化合物对断裂行为的研究。重庆大学陈泽军老师团队[2,34]对Al在中间的Ti/Al/Mg三金属复合板的断裂行为和退火对界面结构和力学性能的影响进行了研究,发现当应变为6%时,Ti/Al界面未见脱粘和裂纹,Al/Mg界面观察到平行于拉伸方向的脱粘现象;当应变达到11%时,Mg层断裂,应力急剧下降,Ti和Al表面均出现了垂直于拉伸方向的侧向裂纹(见图7)[34]。经400 ℃退火后Al/Ti界面无金属间化合物生成,Al/Mg界面生成了Al3Mg2和Al12Mg17两种金属间化合物,材料易在此处发生开裂[2]。聂慧慧等[35]通过原位扫描电镜对三点弯曲和单轴拉伸过程中热轧态和退火态Ti/Al/Mg复合材料断裂行为的研究发现,复合材料中主要存在铝镁界面分层和组元的颈缩断裂2种失效形式,其中,退火态试样中因为生成了大量的Al3Mg2和Mg17Al12金属间化合物,化合物间的分层是其主要的失效形式。而Wachowski等[36]研究了焊后热轧对爆炸焊接Ti/Al/Mg多层复合材料性能的影响,发现爆炸焊后Al/Ti界面熔化区存在局部金属间化合物,热轧导致化合物颗粒从熔化区析出,在镁/铝接头中形成了由2种金属间相Mg2Al3(β)和Mg17Al12(γ)组成的连续层。因此,可看出Al/Mg界面间的脆性金属间化合物是影响复合材料断裂的关键因素。

由于镁合金具有典型的各向异性,因此Ti/Al/Mg复合材料的另一关注热点就是各向异性和动态再结晶对材料性能的影响。太原理工大学梁伟教授团队[35,37—41]用6061Al作为中间层在450 ℃制备了Ti/Al/Mg/Al/Ti的5层复合材料,并研究了不同轧制压下量、不同退火温度和各向异性对组织和性能的影响,发现随着热轧压下量的增加,Mg层中动态再结晶数量减少;Ti和Mg的断裂方式为韧性断裂,Al则为塑性断裂[38]。在200 ℃退火时,随退火时间的增加,Ti/Al界面处互扩散层厚度增加不明显,而Al/Mg界面处互扩散层厚度随之明显增加[37]。聂慧慧等[39]也研究了孪晶和动态再结晶对Ti/Al/Mg复合材料组织和力学性能的影响,发现复合材料的力学性能主要取决于Mg层组织,靠近Mg/Al界面处Mg晶粒发生了动态再结晶,而远离Mg/Al界面处则出现了孪晶(见图8),导致复合材料沿轧制方向(Rolling direction,RD)拉伸的抗拉强度最佳为580 MPa,伸长率达到了38%[39]。米玉洁等[40—41]也发现钛铝镁复合材料的显著各向异性是由镁合金引起的,不同方向试样镁中小角度晶界含量、拉伸孪晶体积分数和织构强度均不同,但钛组织在不同方向上均为尺寸均匀的等轴晶粒是因为其变形能力较弱,并发现不同方向下复合板的断裂都是分段进行的,其力学性能也具有明显的各向异性,RD方向强度最高,45°方向伸长率最好,抗拉强度、屈服强度和伸长率的平面各向异性指数(IPA)为11.3%,18%和12.56%。

图7 轧制压下量为31%试样的应力-应变曲线,原位拉伸试样不同伸长率的界面宏观特征和微观结构[34]

图8 沿轧制方向拉伸试样的EBSD图[39]

虽然钛铝镁三者结合具有轻质、高强、高耐蚀的优点,在替代航天飞机外板方面有巨大的应用潜力,但由于三者金属的线膨胀系数差异较大,加工过程中易因变形不协调,Ti先塑性失稳发生断裂,而且Al/Mg界面反应形成的脆性金属间化合物不利于结合和后期变形。因此,三者之间的塑性不稳定性以及变形协调性还需继续加强研究。

2.2 SS/Al/Mg

除了上面提到的添加钛和铝作为镁合金的包覆层以提高整体材料的强度和耐蚀性外,高强耐蚀的不锈钢也可满足镁合金包覆层的性能要求[42—43],但由于钢、镁之间变形差异较大,难以通过轧制直接结合,因此考虑以铝合金作为中间层,促进镁与不锈钢的结合,以获得高强、耐蚀、轻量的多层复合材料。Kim等[44]研究了镁层厚度对Mg/Al/SS复合材料弯曲行为的影响,发现裂纹的形成与界面和弯曲中性轴的相对位置有关,因为中性轴处剪切应力最大,而界面是层状复合材料的薄弱位置,镁层厚为2.3 mm的复合板中Al/Mg界面更靠近弯曲中性轴,所以该界面处易出现裂纹。因此,在进行复合板结构设计时,应充分考虑脆弱结合界面相对轧后复合板中性轴的位置,尽量使其远离中性轴。太原理工的Hao等[45]采用热轧和退火制备了5层SS/Al/Mg/Al/SS复合材料,利用原位拉伸研究了其断裂行为,发现无金属间化合物层的复合材料断裂过程包括颈缩、铝/镁界面裂纹萌生和局部界面分层、裂纹先沿Mg层45°扩展到镁层,使镁层先断裂,最后铝层和奥氏体不锈钢层断裂。然而,300 ℃退火后复合材料界面生成了金属间化合物层,裂纹沿金属间化合物层起源并扩展使化合物层过早断裂,没有观察到分层前的颈缩。Lee等[46—47]研究了退火对轧制复合SS430/Al3004/MgAZ31复合板界面结构和性能的影响,表明经300 ℃×1 h和3 h退火后,镁/铝界面生成了扩散层厚度分别为4.56 µm和11.21 µm的γ-Mg17Al12和β-Mg2Al3相,1 h退火的复合板拉伸性能最佳,退火3 h的复合板,由于铝/镁界面生成了大量金属间化合物,结合强度降低。复合板拉伸时先是AZ31层发生断裂,然后是3004和SS430两层发生颈缩和断裂,其中AZ31/3004界面是复合材料中最薄弱的地方。因此,要获得综合性能良好的复合板,Al/Mg界面的结合和反应控制应当成为一个重点考虑的问题。

2.3 Al/Cu/Ti/Cu/Al

由于Al和Cu具有优异的塑性,Ti具有较高的强度,将三者结合起来可获得强度和塑性兼具的复合材料;另将Cu层置于Al层和Ti层之间,可以实现更好的界面结合。Zhang等[48]采用原位拉伸法研究了冷轧Al/Cu/Ti/Cu/Al复合材料的断裂行为,发现随着载荷的增加,Cu和Ti先发生局部颈缩,后内部较硬的Ti层在剪切应力作用下沿RD45°方向发生剪切断裂,被两侧Cu层接触包裹(见图9),由于3种金属的塑性变形能力不同,导致裂纹在Al/Cu界面处萌生和扩展,使Al/Cu界面出现分层导致最终材料的断裂失效。

图9 65%轧制压下量的Al/Cu/Ti/Cu/Al复合材料原位拉伸断裂行为[48]

综上所述可看出,三金属结合除了根据目的选择结合类型外,金属间的叠放顺序对最终材料的性能也起举足轻重的作用,在轧制减薄技术制备多金属层状复合材料方面,研究最多的当属钛铝镁三金属,而且几乎都是将韧性较好的金属铝置于中间,使其在后期多次轧制剪切力的作用下避免或推迟颈缩的发生,更好地维持整体的层状结构,提高复合材料的塑韧性。也有学者为避免由三金属不对称组合导致变形不均匀问题的出现,考虑采用5层金属的对称分布结构[35—36,45,48]。但在这些研究中主要的一点就是Al/Mg和Al/Cu界面脆性金属间化合物的形成对最终材料性能的影响。

3 总结与展望

三金属甚至多金属层状复合材料成为新的一大发展趋势,其中累积叠轧技术和轧制减薄技术因其工艺简单、价格低以及可实现产业化的优势而被学者广泛关注,不同的是ARB技术最终可获得类颗粒增强的金属基复合材料,而轧制减薄技术更偏向于获得层状结构金属复合材料。这2种不同目的和结果的复合材料,其主要区别在于依据不同目的,组元的选择、厚度配比和排列方式有所差别。比如ARB制备类颗粒增强复合材料主要以外层韧性金属基体为主,较硬的金属后期碎化作为增强相存在,因此其厚度较薄常置于组合层中间,便于后期在轧制剪切力作用下发生颈缩断裂。常规轧制法制备层状复合材料时,三金属的厚度及其叠放顺序根据实际应用目的来安排,如耐蚀金属置于外侧作为防护层以提高内部易腐蚀金属的腐蚀性能,结合多种金属的优势,可制备高强轻量化的低成本、多用途复合材料。

目前学者对这两方面都进行了较多的基础研究,主要包括轧制工艺以及热处理工艺对复合材料组织演变、界面扩散反应、力学性能和断裂行为的影响,但目前还存在一些问题亟待解决。

1)从各组元本身性质出发,考虑选材类型、叠放顺序、层厚比等对复合材料结构设计的影响,继续拓宽两大类三金属复合材料的组成体系,扩大其应用领域。

2)各金属组元间由于性能差异导致变形抗力不同,在变形过程中极易出现塑性失稳,因此,需结合模拟计算进一步掌握复合材料各组元间的变形协调性问题,为材料体系的设计和性能优化提供指导。

3)复合材料的强塑性平衡问题还需进一步研究其调控路径和可行的工业化应用技术。

4)以应用需求为导向,深入开展复合板材在各种模拟服役条件下的失效行为和断裂机制,从而优化多金属复合板材的设计原则。

[1] MA Xiao-long, HUANG Chong-xiang, MOERING J, et al. Mechanical Properties of Copper/Bronze Laminates: Role of Interfaces[J]. Acta Materialia, 2016, 116: 43—52.

[2] WANG Peng-ju, HUANG Hong-tao, LIU Jiang-jiang, et al. Microstructure and Mechanical Properties of Ti6Al4V/AA6061/AZ31 Laminated Metal Composites (LMCs) Fabricated by Hot Roll Bonding[J]. Journal of Alloys and Compounds, 2021, 861: 157943.

[3] 武高辉, 匡泽洋. 装备升级换代背景下金属基复合材料的发展机遇和挑战[J]. 中国工程科学, 2020, 22(2): 79—90.

WU Gao-hui, KUANG Ze-yang. Opportunities and Challenges for Metal Matrix Composites in the Context of Equipment Upgrading[J]. Engineering Science, 2020, 22(2): 79—90.

[4] LU Ke. The Future of Metals[J]. Science, 2010, 328 (5976): 319—320.

[5] MORTENSEN A, LLORCA J. Metal Matrix Composites[J]. Annu Rev Mater Res, 2010, 40(1): 243—270.

[6] MA Ka-ka, LAVERNIA E J, SCHOENUNG J M. Particulate Reinforced Aluminum Alloy Matrix Composites-A Review on the Effect of Microconstituents[J]. Reviews on Advanced Materials Science, 2017, 48(2): 91—104.

[7] RAHMATABADI D, TAYYEBI M, SHEIKHI A, et al. Fracture Toughness Investigation of Al1050/Cu/ MgAZ31ZB Multi-Layered Composite Produced by Accumulative Roll Bonding Process[J]. Materials Science and Engineering: A, 2018, 734: 427—436.

[8] RAHMATABADI D, TAYYEBI M, HASHEMI R, et al. Microstructure and Mechanical Properties of Al/Cu/Mg Laminated Composite Sheets Produced by the ARB Process[J]. International Journal of Minerals, Metallurgy, and Materials, 2018, 25(5): 564—572.

[9] ZHANG Bing, ZHANG Zhi-juan, ZHAO Tian-li, et al. Effect of Temperature on the Interfacial Evolution of Ti/Ni Multi-Layered Composites Fabricated by ARB[J]. Journal of Alloys and Compounds, 2019, 803: 265— 276.

[10] TAYYEBI M, EGHBALI B. Microstructure and Mechanical Properties of SiC-Particle-Strengthening Tri- Metal Al/Cu/Ni Composite Produced by Accumulative Roll Bonding Process[J]. International Journal of Minerals Metallurgy and Materials, 2018, 25(3): 357—364.

[11] RAHIMIAN M, PARVIN N, EHSANI N. Investigation of Particle Size and Amount of Alumina on Microstructure and Mechanical Properties of Al Matrix Composite Made by Powder Metallurgy[J]. Materials Science and Engineering: A , 2010, 527(4/5): 1031—1038.

[12] SAJJADI S A, EZATPOUR H R, BEYGI H. Microstructure and Mechanical Properties of Al-Al2O3Micro and Nano Composites Fabricated by Stir Casting[J]. Materials Science and Engineering: A, 2011, 528(29/30): 8765—8771.

[13] ESTRADA-GUEL I, CARRENO-GALLARDO C, MENDOZA-RUIZ D C, et al. Graphite Nanoparticle Dispersion in 7075 Aluminum Alloy by Means of Mechanical Alloying[J]. Journal of Alloys and Compounds, 2009, 483(1/2): 173—177.

[14] WU K, CHANG H, MAAWAD E, et al. Microstructure and Mechanical Properties of the Mg/Al Laminated Composite Fabricated by Accumulative Roll Bonding (ARB)[J]. Materials Science and Engineering: A, 2010, 527(13/14): 3073—3078.

[15] MAHDAVIAN M M, KHATAMI-HAMEDANI H, ABEDI H R. Macrostructure Evolution and Mechanical Properties of Accumulative Roll Bonded Al/Cu/Sn Multilayer Composite[J]. Journal of Alloys and Compounds, 2017, 703: 605—613.

[16] DEHSORKHI R N, QODS F, TAJALLY M. Investigation on Microstructure and Mechanical Properties of Al-Zn Composite during Accumulative Roll Bonding (ARB) Process[J]. Materials Science and Engineering: A, 2011, 530: 63—72.

[17] MANSOURI H, EGHBALI B, AFRAND M. Producing Multi-Layer Composite of Stainless Steel/Aluminum/ Copper by Accumulative Roll Bonding (ARB) Process [J]. Journal of Manufacturing Processes, 2019, 46: 298—303.

[18] ALIZADEH M, SAMIEI M. Fabrication of Nanostructured Al/Cu/Mn Metallic Multilayer Composites by Accumulative Roll Bonding Process and Investigation of Their Mechanical Properties[J]. Materials & Design, 2014, 56: 680—684.

[19] 芦庆. 铝合金表面激光熔覆Ni-Cu复合涂层的研究[D]. 太原: 中北大学, 2015: 10—11.

LU Qing. Study of Ni-Cu Composite Coating by Laser Cladding on Aluminum alloy[D]. Taiyuan: North University of China, 2015: 10—11.

[20] 陶世平, 李聪, 桓珊, 等. Cu-Ni-Al合金摩擦磨损行为研究[J]. 热加工工艺, 2017, 46(10): 56—58. TAO Shi-ping, LI Cong, HUAN Shan, et al. Research on Friction and Wear Behavior of Cu-Ni-Al Alloy[J]. Hot Working Technology, 2017, 46(10): 56—58.

[21] SHABANI A, TOROGHINEJAD M R, SHAFYEI A. Fabrication of Al/Ni/Cu Composite by Accumulative Roll Bonding and Electroplating Processes and Investigation of Its Microstructure and Mechanical Properties[J]. Materials Science and Engineering: A, 2012, 558: 386—393.

[22] SHABANI A, TOROGHINEJAD M R, BAGHERI A. Effects of Intermediate Ni Layer on Mechanical Properties of Al-Cu Layered Composites Fabricated through Cold Roll Bonding[J]. International Journal of Minerals, Metallurgy, and Materials, 2018, 25(5): 573—583.

[23] SHABANI A, TOROGHINEJAD M R. Study on Texture Evolution and Shear Behavior of an Al/Ni/Cu Composite[J]. Journal of Materials Engineering and Performance, 2018, 27(11): 6004—6015.

[24] MAHDAVIAN M M, GHALANDARI L, REIHANIAN M. Accumulative Roll Bonding of Multilayered Cu/Zn/ Al: An Evaluation of Microstructure and Mechanical Properties[J]. Materials Science and Engineering: A, 2013, 579: 99—107.

[25] TAYYEBI M, EGHBALI B. Microstructure and Mechanical Properties of SiC-Particle-Strengthening Tri- Metal Al/Cu/Ni Composite Produced by Accumulative Roll Bonding Process[J]. International Journal of Minerals, Metallurgy, and Materials, 2018, 25(3): 357—364.

[26] TANG Jian-wei, CHEN Liang, ZHAO Guo-qun, et al. Study on Al/Mg/Al Sheet Fabricated by Combination of Porthole Die Co-Extrusion and Subsequent Hot Rolling[J]. Journal of Alloys and Compounds, 2019, 784: 727—738.

[27] LEE K S, LEE Y S, KWON Y N. Influence of Secondary Warm Rolling on the Interface Microstructure and Mechanical Properties of a Roll-Bonded Three-Ply Al/Mg/Al Sheet[J]. Materials Science & Engineering A, 2014, 606: 205—213.

[28] 伍侠. 镁铝钛层状复合板制备工艺与性能研究[D]. 重庆: 重庆大学, 2015: 14—30.

WU Xia. Study on the Fabrication and Properties of Magnesium Aluminum Titanium Laminated Sheet[D]. Chongqing: Chongqing University, 2015: 14—30.

[29] 胡宏波. 铝/镁/钛层状复合板轧制工艺与结合界面研究[D]. 重庆: 重庆大学, 2015: 19—35.

HU Hong-bo. Research on Roll Bonding Process of Al/Mg/Ti Multilayered Composite Sheet and Its Bonding Interface[D]. Chongqing: Chongqing University, 2015: 19—35.

[30] MOTEVALLI P D, EGHBALI B. Microstructure and Mechanical Properties of Tri-Metal Al/Ti/Mg Laminated Composite Processed by Accumulative Roll Bonding[J]. Materials Science and Engineering: A, 2015, 628: 135—142.

[31] 张岩. 热轧制备Ti/Al/Mg复合板与组织性能研究[D]. 秦皇岛: 燕山大学, 2014: 15—17.

ZHANG Yan. The Roll-Bonding Processes and Properties of Ti/Al/Mg Laminated Composites[D]. Qinhuangdao: Yanshan University, 2014: 15—17.

[32] 马旻. 钛/铝/镁叠层板热轧复合及组织与性能研究[D]. 秦皇岛: 燕山大学, 2016: 20—24.

MA Min. Study of Roll-bonding processes as well as Microstructure and Properties of Ti/Al/Mg Laminated Plates[D]. Qinhuangdao: Yanshan University, 2016: 20—24.

[33] 孟宣. Ti/Al/Mg/Al/Ti叠层板热轧复合与组织性能研究[D]. 秦皇岛: 燕山大学, 2016: 15—20.

MENG Xuan. The Roll-bonding Processes and Microstructure and Mechanical Properties of Ti/Al/Mg/Al/Ti Laminated Composites[D]. Qinhuangdao: Yanshan University, 2016: 15—20.

[34] WANG Peng-ju, CHEN Ze-jun, HUANG Hong-tao, et al. Fabrication of Ti/Al/Mg Laminated Composites by Hot Roll Bonding and Their Microstructures and Mechanical Properties[J]. Chinese Journal of Aeronautics, 2021, 34(8): 192—201.

[35] NIE Hui-hui, ZHENG Liu-wei, KANG Xiao-ping, et al. In-Situ Investigation of Deformation Behavior and Fracture Forms of Ti/Al/Mg/Al/Ti Laminates[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(6): 1656—1664.

[36] WACHOWSKI M, KOSTUREK R, SNIEZEK L, et al. The Effect of Post-Weld Hot-Rolling on the Properties of Explosively Welded Mg/Al/Ti Multilayer Composite[J]. Materials, 2020, 13(8): 1930.

[37] 王韬略. 热轧钛铝镁层合板的微观组织及力学性能研究[D]. 太原: 太原理工大学, 2019: 21—32.

WANG Tao-lue. Investigation of Microstructure and Mechanical Properties of Hot-Rolled Ti/Al/Mg Laminates[J]. Taiyuan: Taiyuan University of Technology, 2019: 21—32.

[38] WANG Tao-lue, NIE Hui-hui, Mi Yu-jie, et al. Microstructures and Mechanical Properties of Ti/Al/Mg/Al/Ti Laminates with Various Rolling Reductions[J]. Journal of Materials Research, 2019, 34(2): 344—353.

[39] NIE Hui-hui, HAO Xin-wei, CHEN Hong-sheng, et al. Effect of Twins and Dynamic Recrystallization on the Microstructures and Mechanical Properties of Ti/Al/Mg Laminates[J]. Materials & Design, 2019, 181: 107948.

[40] MI Yu-jie, NIE Hui-hui, WANG Tao-lue, et al. Effect of Anisotropy on Microstructures and Mechanical Properties of Rolled Ti/Al/Mg/Al/Ti Laminates[J]. Journal of Materials Engineering and Performance, 2019, 28(7): 4143—4151.

[41] 米玉洁. 轧制Ti/Al/Mg/Al/Ti复合板组织和力学性能各向异性的研究[D]. 太原: 太原理工大学, 2019: 19—42.

MI Yu-jie. Investigation of Anisotropy Microstructures and Mechanical Properties of the Rolled Ti/Al/Mg/Al/Ti Composite Plate[D]. Taiyuan: Taiyuan University of Technology, 2019: 19—42.

[42] LI Li-qun, TAN Cai-wang, CHEN Yan-bin, et al. Comparative Study on Microstructure and Mechanical Properties of Laser Welded-Brazed Mg/Mild Steel and Mg/Stainless Steel Joints[J]. Materials & Design, 2013, 43: 59—65.

[43] ABEDI R, AKBARZADEH A. Bond Strength and Mechanical Properties of Three-Layered St/AZ31/St Composite Fabricated by Roll Bonding[J]. Materials & Design, 2015, 88: 880—888.

[44] KIM I K, HONG S I. Effect of Component Layer Thickness on the Bending Behaviors of Roll-Bonded Tri-Layered Mg/Al/STS Clad Composites[J]. Materials & Design, 2013, 49: 935—944.

[45] HAO Xin-wei, LU Hui-hu, NIE Hui-hui, et al. In-Situ Investigation of Crack Initiation and Propagation in Roll-Bonded Five-Ply ASS/Al/Mg/Al/ASS Laminated Composites during Tensile Test[J]. Journal of Alloys and Compounds, 2020, 822: 153608.

[46] LEE K S, YOON D H, KIM H K, et al. Effect of Annealing on the Interface Microstructure and Mechanical Properties of a STS-Al-Mg 3-Ply Clad Sheet[J]. Materials Science and Engineering: A, 2012, 556: 319—330.

[47] LEE K S, KIM J S, JO Y M, et al. Interface-Correlated Deformation Behavior of a Stainless Steel-Al-Mg 3-Ply Composite[J]. Materials Characterization, 2013, 75: 138—149.

[48] ZHANG Xiao-bo, YU Yang-bo, LIU Bin, et al. Mechanical Properties and Tensile Fracture Mechanism Investigation of Al/Cu/Ti/Cu/Al Laminated Composites Fabricated by Rolling[J]. Journal of Alloys and Compounds, 2019, 805: 338—345.

Research Progress of Tri-Metal Composites Prepared by Rolling Process

ZHANG Zhi-juan, ZHANG Bing, ZHAO Tian-li, DANG Xiao-han, MA Yan-heng, CHEN Le, XU Yi, HAO Peng-cheng

(1. School of Metallurgy Engineering, Xi′an University of Architecture and Technology, Xi′an 710055, China; 2. National & Local Engineering Researching Center for Functional Materials Processing, Xi′an 710055, China)

Tri-metal laminated composites have the advantages of various metal components, which can meet the application requirements in many complex service environments and are the inevitable outcome of the progress of modern science and technology. The most common tri-metal laminated composites were divided into two categories, including the bimetal particles reinforced metal matrix composites prepared by new accumulative rolling technology and the laminated composites prepared by conventional rolling thinning technology according to the difference of the specific preparation process and the final experiment results. The combination types and the research contents of these two categories were summarized respectively, which showed that many studies were carried out in the most primitive binary Al/Cu and Al/Mg composites added with a third metal, and pointed out that the development of tri-metal composites was the important research direction in the field of metal laminated composites and the difficulty to be further solved. Finally, the prospects and main development direction of tri-metal laminated composites are prospected.

rolling technology; tri-metal composites; laminated composites; microstructure; mechanical properties

10.3969/j.issn.1674-6457.2021.06.003

TG33

A

1674-6457(2021)06-0023-12

2021-09-11

国家自然科学基金(51874226)

张志娟(1992—),女,博士生,主要研究方向为金属复合材料加工。