小径管对接焊缝的冷阴极数字X射线检测

王俊龙,朱序东,周 杰

(1.核工业工程研究设计有限公司,北京 101300;2.生态环境部 华北核与辐射安全监督站,北京 100082; 3.国核(福建)核电有限公司,福州 350013)

在核电、石油天然气等工程的建造过程中,焊接是重要的施工方法。焊接接头的质量对主体设施及其配套设施的可靠性有重要的影响,直接影响到设备的安全运行。文章以某项目主体设施及其配套设施安装工程为背景开展研究,依据标准NB/T 20003.3-2010 《核电厂核岛机械设备无损检测 第3部分 射线检测》 实施检测。

常规射线检测(RT)存在检测周期长、效率低等缺点,容易影响工程进度。向数字化转变是射线检测技术发展的必然趋势。常见的数字射线检测技术主要包括计算机X射线摄影(CR)和数字X射线摄影(DR)。DR检测技术在壁厚约为21 mm的石油天然气管道中应用较广泛,权涛[1]和徐永波[2]的研究结果均表明DR检测技术具有很大的潜能,将其应用于天然气运输管道焊缝的检测,可降低检测成本,提高检测结果的可靠性。文章综合使用冷阴极数字X射线成像技术对管径为10.3~88.9 mm,壁厚为1.73~5.54 mm的管对接焊缝制定了检测工艺,分析了检测灵敏度和分辨率的标准符合情况,并与传统射线检测技术进行对比,分析了缺陷的检出率和定量误差。

1 检测原理与特点

1.1 冷阴极DR与传统RT的检测原理

射线穿透物体的过程中会与物质发生相互作用(吸收和散射)而强度减弱[3]。强度的衰减程度取决于物质的衰减系数和射线在物质中穿透的厚度。如果被透照物体(试件)的局部存在缺陷,且构成缺陷的物质的衰减系数又不同于试件的,则透过该局部区域的射线强度就会与周围的产生差异。射线检测就是利用这样的差异来检测缺陷的。

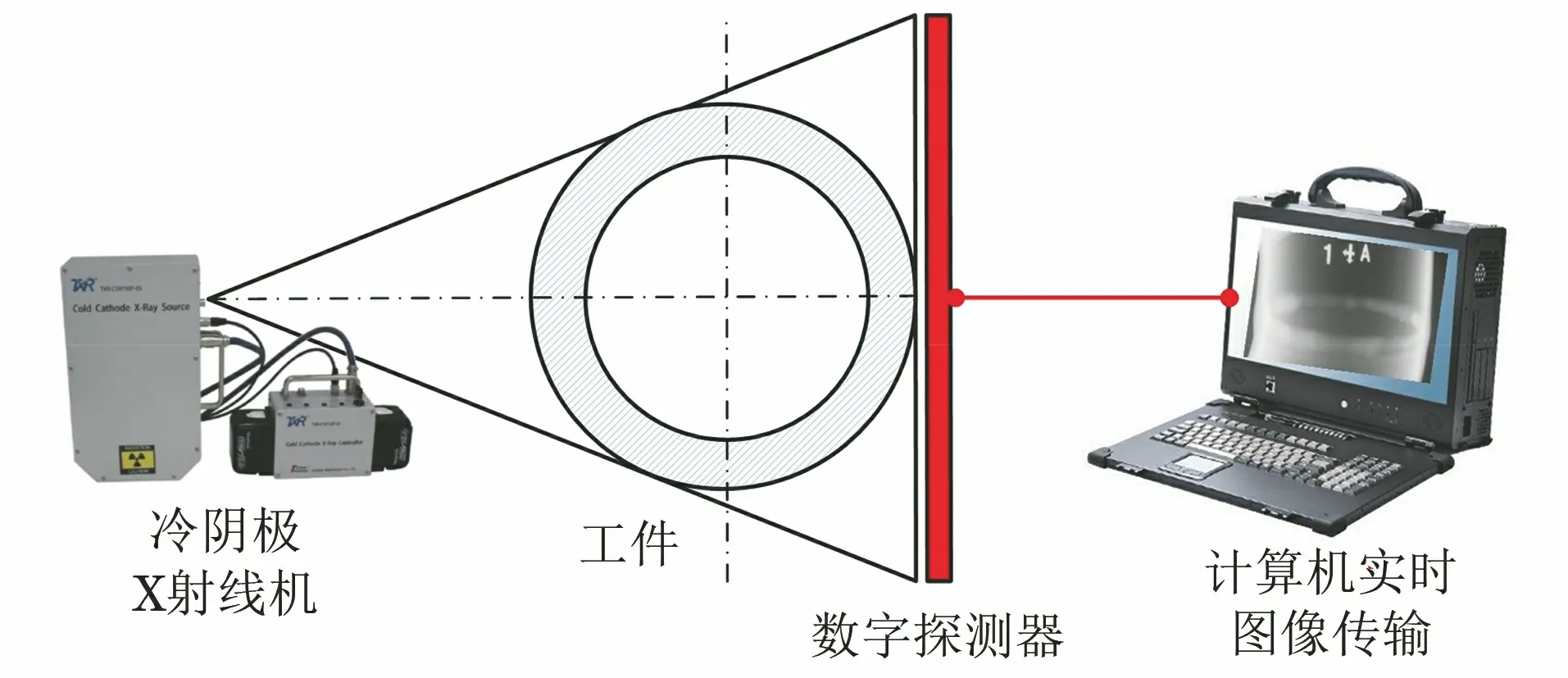

冷阴极DR与传统RT的主要区别为成像方式不同。传统RT利用胶片中的感光银盐粒子吸收光子形成肉眼不可见的潜影[4],通过暗室处理技术在底片上形成肉眼可见的图像。DR技术通过数字探测器来获得可被显示和记录的数字图像,其原理为透过被检物体的射线光子被数字探测器接收并转换为可见光或电子,再利用电路读出可见光或电子并进行数字化处理后,将得到的信号数据发送至计算机系统形成可显示、分析处理和存储的图像,实现图像的数字化。冷阴极指电子管中不使用加热的方式来发射电子的阴极,其焦点尺寸小,可明显提升射线检测的灵敏度。冷阴极DR成像检测原理如图1所示。

图1 冷阴极DR成像检测原理示意

1.2 冷阴极DR与传统RT的检测特点

传统射线检测技术使用的胶片感光银盐颗粒很小,能记录的细节尺寸可以很小,因此分辨率较高,但后续的暗室处理易造成环境污染。冷阴极DR成像检测技术与传统射线检测技术相比,在便捷性、工作效率和对探伤时间窗口的需求等方面具有较大优势,具体如下所述。

(1) 便捷性。常规γ源机尺寸约为350 mm×200 mm×150 mm(长×宽×高,下同),重量约为15 kg;常规X射线机尺寸约为800 mm×350 mm×350 mm,重量约为20 kg。冷阴极X射线发射单元尺寸为350 mm ×215 mm×90 mm,重量约为10 kg;DR探测器尺寸约为330 mm×280 mm×25 mm,重量约为3 kg,小型轻便,并可进行无线传输,方便远程控制和评定。

(2) 工效性。相较于常规射线检测技术,冷阴极DR成像检测技术具有焦点小、焦距短、曝光时间短且无需进行暗室处理等特点,可提高射线检测的工作效率。

(3) 安全性。常规射线检测需要冲洗胶片,清洗液会给环境带来污染;使用γ射线源进行检测时需要对整个厂房进行封闭,辐射风险较大,而冷阴极DR成像检测技术可在相对较小的隔离范围外与其他工种交叉作业,环境污染较小。

(4) 传统的射线检测技术需要大量的胶片来记录透照信息,底片的存储及查阅困难,而冷阴极DR成像检测技术无需存储底片,直接形成数字化底片存储于电脑中,便于评定存档和查询。

2 冷阴极DR与传统RT对比试验

文章设计制作了5种规格的小径管对接焊缝自然缺陷验证试块,并分别采用冷阴极DR成像检测技术和传统射线检测技术对上述自然缺陷验证试块进行检测,并对两种检测方法的结果进行对比分析,其中,冷阴极X射线DR成像检测技术执行标准NB/T 47013.11-2015 《承压设备无损检测 第11部分 X射线数字成像检测》 对AB级焊缝的要求,传统射线检测技术执行标准NB/T 20003.3-2010。

2.1 自然缺陷验证试块设计

笔者调研了某项目的工艺管道规格,根据现场实际情况选择具有代表性的5种规格管道,根据上游技术文件制作了包含裂纹、未熔合、未焊透、气孔和根部内凹等不同类型自然缺陷的验证试块,并根据验收要求将预埋缺陷尺寸设计为要求中不可接受的最小尺寸,制作的自然缺陷试块规格及缺陷设计参数如表1所示。

2.2 检测系统

采用TXR-CIR150P-06型冷阴极X射线机、Care View 750Cw型探测器及WISDON 750Cw型数字射线成像处理系统进行冷阴极DR成像检测。冷阴极X射线机管电压为120 kV~150 kV,电流为0.5 mA~3 mA,焦点直径为1 mm。探测器系统、计算机系统和软件系统均满足NB/T 47013.11-2015标准的要求。

表1 自然缺陷试块规格及缺陷设计参数 mm

传统射线检测采用XXG2005型X射线机,管电压为100 kV~200 kV,电流为5 mA,焦点尺寸为2 mm×2 mm(长×宽),采用Carestream MX125型(C3类)胶片,洗片方式为自动洗片。

2.3 检测工艺

2.3.1 冷阴极DR检测工艺

试验使用的线型像质计标识号为10FEJB,使用的双线型像质计标识号为ISO 19232-J334,均放置于源侧。10.30 mm×1.73 mm(直径×壁厚,下同),26.70 mm×2.11 mm和33.4 mm×4.55 mm 3种规格的小径管焊缝采用垂直透照的方式,60.30 mm×5.54 mm和88.90 mm×5.49 mm两种规格的小径管采用椭圆透照的方式。不同规格小径管的检测参数如表2所示。

2.3.2 传统RT工艺

试验使用的像质计标识号为10FEJB,铅增感屏前屏与后屏的厚度均为0.05 mm,铅背防护屏厚度为2 mm,暗室处理时间为8 min,温度为26 ℃。各小径管的透照方式与冷阴极DR检测的一致,传统RT参数如表3所示。

表2 不同规格小径管的冷阴极DR检测参数

表3 不同规格小径管的传统RT参数

2.4 检测结果

采用冷阴极DR成像检测技术和传统射线检测技术对自然缺陷验证试块进行检测,观察和分析影像质量,分别统计线型像质计(用于灵敏度评定)和双丝像质计(用于分辨率测定)的识别情况,以及缺陷检出率和缺陷定量的准确率,根据试验结果验证笔者制定的冷阴极DR成像检测工艺的有效性和可靠性。

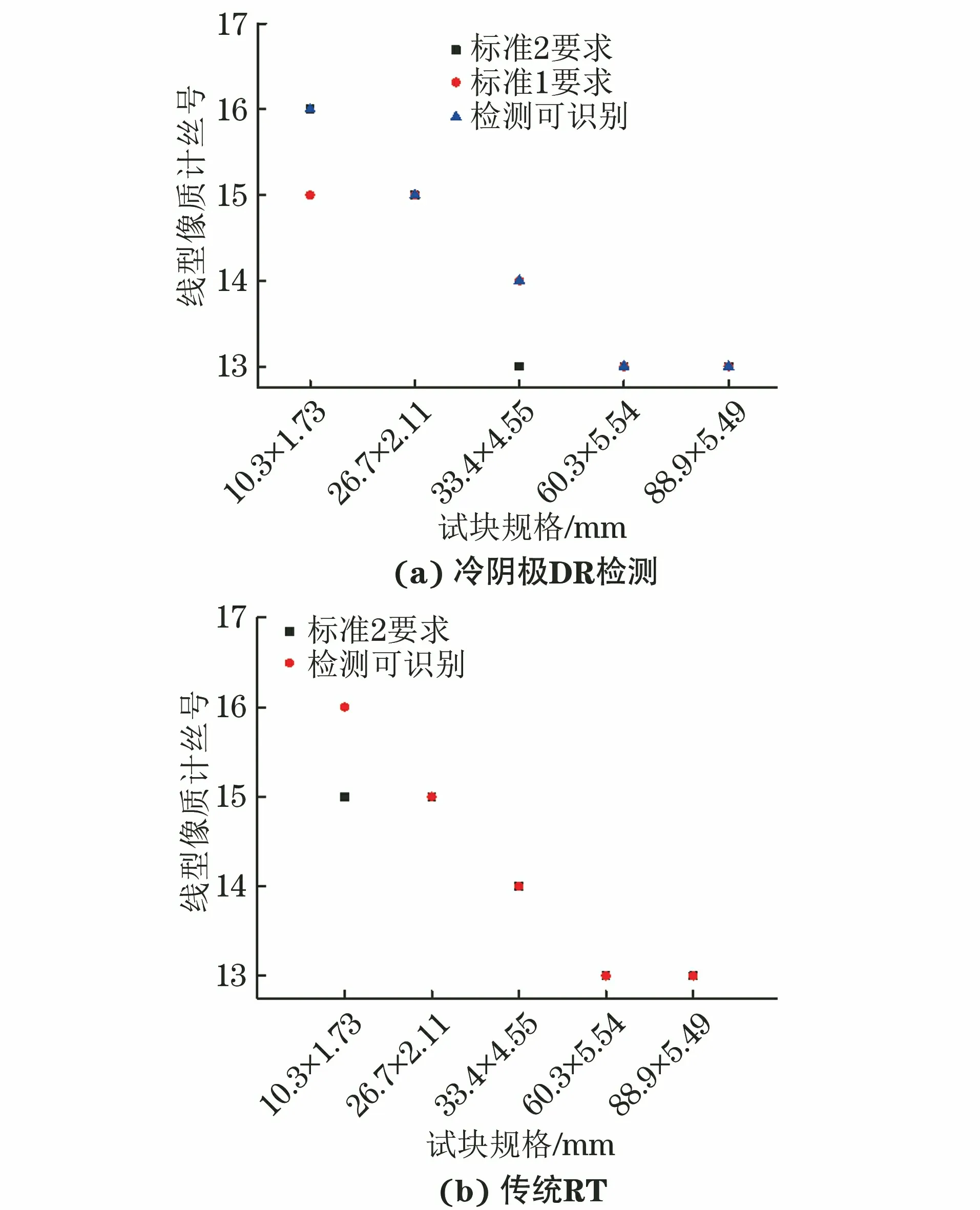

2.4.1 灵敏度

射线检测利用底片上可识别的最小丝号来评定检测灵敏度,所识别线型像质计的丝号越大,丝径越小,检测灵敏度越高。两种检测方法可识别的最小丝号与标准要求对比如图2所示,可见,两种方法可识别的丝号均不低于标准要求的丝号,即传统RT图像的灵敏度符合NB/T 20003.3-2001标准(图中用标准1表示)的要求;冷阴极DR检测图像的灵敏度符合NB/T 47013.11-2015标准AB级焊缝(图中用标准2表示)的要求,且符合NB/T 20003.3-2001标准的要求。

图2 两种检测方法可识别的最小丝号与标准要求对比

2.4.2 分辨率

DR检测图像的分辨率定义为可分辨线对的最小间距,可识别双线型像质计的丝号越大,丝径越小,则图像分辨率越高。冷阴极DR检测可识别双线型像质计的最小丝号与标准要求对比如图3所示,可见,采用冷阴极DR检测时,全部DR图像可识别的双线型像质计丝号均不低于标准要求识别的丝号,即DR检测图像的分辨率符合NB/T 47013.11-2015标准AB级焊缝的要求。

图3 冷阴极DR检测可识别双线型像质计的最小丝号与标准要求对比

2.4.3 缺陷检测情况

以检测灵敏度和分辨率较高的传统RT结果为基准,分析冷阴极DR检测和传统RT的缺陷检出情况。结果表明,冷阴极DR检测技术能将传统RT检出的缺陷全部检出,即冷阴极DR检测的缺陷检出率不低于按照NB/T 20003.3-2010标准进行的传统RT的缺陷检出率。

冷阴极DR检测与传统RT的缺陷定量误差率如表4所示(以传统RT得到的缺陷尺寸为基准)。由表4可知,与传统RT检出的缺陷尺寸相比,冷阴极DR检测的缺陷定量误差率不超过±15%。

表4 冷阴极DR检测与传统RT的缺陷定量误差率 %

3 结语

文章设计制作了包含不同体积型和面积型缺陷的5种规格的小径管对接焊缝自然缺陷验证试块,并以此为对象制定检测工艺,进行了冷阴极DR成像检测和传统RT试验,分析了检测灵敏度和分辨率的标准符合情况以及缺陷检出率和定量误差的情况。试验结果表明,采用冷阴极DR检测时,图像灵敏度符合NB/T 47013.11-2015标准AB级焊缝的要求,且符合NB/T 20003.3-2010标准要求;同时,DR图像可识别的双线型像质计丝号不低于标准要求识别的丝号,图像分辨率符合NB/T 47013.11-2015标准AB级焊缝要求。采用冷阴极DR检测可针对欲观察区域进行图像处理,提高图像清晰度和对比度,在检测直径小于0.5 mm的气孔时优势明显。根据数据统计,冷阴极DR检测的缺陷检出率不低于传统RT的缺陷检出率,缺陷定量误差率不超过±15%。冷阴极DR检测技术满足了工程小径管的检测要求,在工程安装阶段应用可有效提高射线检测的效率和辐射防护管理水平,具有广阔的应用前景。