9310钢磨削烧伤的巴克豪森噪声法检测

唐澄文,刘明月,谢继强

(中国航发中传机械有限公司,长沙 410200)

磨削烧伤会造成钢制件表面的强度、硬度等力学性能指标下降,影响钢制件的性能和使用寿命。因此,航空齿轮等表面质量要求高的钢制件产品均有磨削烧伤检测的要求。

常用的磨削烧伤检测方法为常规酸蚀检测法。钢制件经指定的酸溶液处理后,烧伤区域会呈现出特定的颜色,根据颜色深浅和分布即可评判磨削烧伤的位置和程度。酸蚀检测法具有快速、直观等优点,但对零件表面质量(尺寸、粗糙度)有影响,不适用于超精加工构件的检测。巴克豪森噪声(也称磁弹法)是一种利用巴克豪森噪声原理实现磨削烧伤缺陷无损检测的方法[1-2],是超精加工表面烧伤检测的有效方法。

文章制作了不同磨削程度的9310钢磨削烧伤试样,先后用酸蚀检测法和磁弹法对制备的试样进行检测对比分析,计算出了适用于经渗碳淬火处理后的9310钢磨削烧伤检测的最佳磁化电压,确定了磨削烧伤缺陷评定的特征磁致弹性参数MP值。

1 试样制备

试验加工了至少10根规格为30 mm×120 mm(直径×长度)的9310钢圆棒试样,按照企业标准Q/301B 321C-2014 《渗碳、碳氮共渗工艺说明书》 对其进行渗碳淬火处理[渗层深度不小于0.85 mm,表面硬度不小于82(HRA)],然后按不同的磨削参数加工,制备成含有不同程度烧伤缺陷的试样。

2 试样磨削烧伤评级

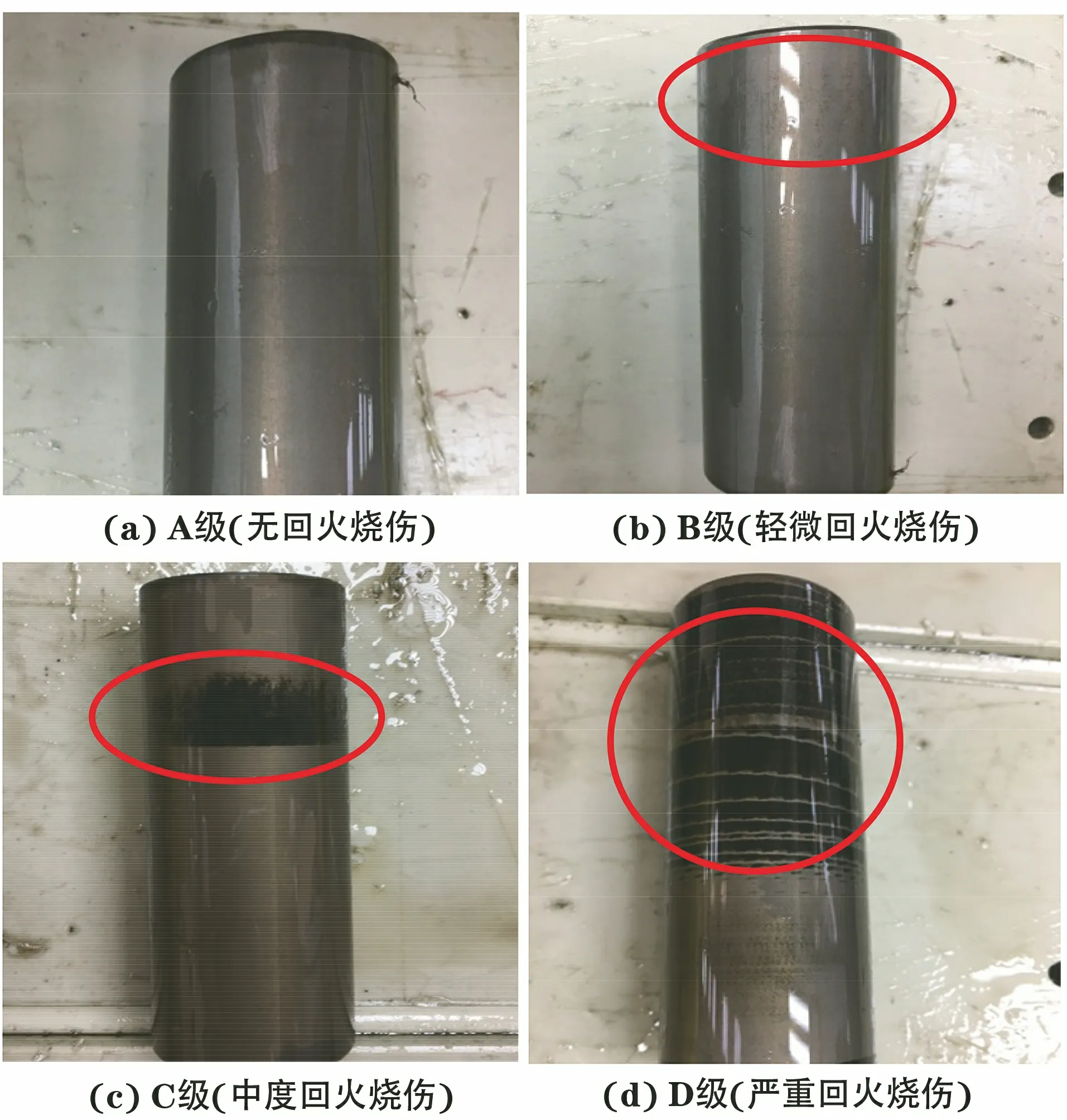

根据企业标准Q/301B 375H-2020 《硝酸乙醇酸蚀检验规范》 对试样进行酸蚀检测,依据检测结果选出4种不同等级的烧伤试样或烧伤区域,分别为无烧伤、轻微回火烧伤、中度回火烧伤、严重回火烧伤试样或区域,评级标准如表1所示。试验要求同一烧伤区域内试样的烧伤程度均匀,烧伤区域宽度不小于测头(测量探头)尺寸。不同等级的烧伤外观如图1所示。

表1 磨削烧伤评级标准

图1 不同等级的烧伤外观

3 磁弹法检测

3.1 磁弹法检测原理

根据巴克豪森噪声原理[1-4],铁磁性材料内部包含许多磁畴,在磁化过程中磁畴壁会前后移动,如果在磁畴壁发生移动的过程中,在样品附近放置一个导电线圈,则线圈中会产生电脉冲现象。由电感线圈产生感应磁场,磁场作用于被检工件,进而在传感器中产生对应的检测信号。对检测信号进行放大和滤波等处理,可得到MP值。MP值一般用所测巴克豪森噪声信号电压值的均方根表示,其大小与磁化功率、材料晶体结构、位错和残余应力等因素有关。相关研究表明,MP值与表面显微硬度和残余应力存在近似线性的对应关系,可用其量化表征试样的磨削烧伤程度。

3.2 磁弹法检测设备

磁弹法检测设备选用Rollscan350型磨削烧伤检测仪,磁化电压为016 V,配备有适用于外圆测量的平面探头,其工作原理如图2所示。设定磁化电压和频率等参数后,根据巴克豪森噪声原理,主机内的磁激励单元D1会产生相应的交变磁场并通过测头D4内的传感器作用于工件P1的表面,接触表面被磁化后,其内部的磁畴壁发生移动,反作用于测头D4内的导电线圈,此时线圈产生巴克豪森噪声信号并通过线缆T1传回主机,再经过主机的信号处理单元D2进行放大和滤波处理,形成MP值曲线并由主机的信号显示单元D3输出显示。MP值曲线还可以通过线缆T2导入到计算机的专业软件中进行进一步统计分析。磁弹法检测设备外观如图3所示。

图2 磁弹法检测设备的工作原理

图3 磁弹法检测设备外观

3.3 关键参数确定

3.3.1 磁化电压

磁弹法以MP值来反映工件磨削烧伤的程度,本质上是一种比较测量的方式,不同磁化电压测得的MP值不同(见图4,图中实横线为临界线,虚线为警告线,下同)。磁化电压是影响检测灵敏度的关键参数,使用过低的磁化电压会导致巴克豪森信号水平过低,使正常区域与烧伤区域检测得到的MP值差异减小,检测灵敏度降低;使用过高的磁化电压可能会导致试样或探头达到磁饱和状态,削弱测量时的灵敏度。 因此,为取得高的检测灵敏度,需找到最优的磁化电压。

图4 不同磁化电压下的MP值曲线

对于渗碳淬火后的9310钢,通过磁化电压扫描法和对比法计算可获得最佳的磁化电压,步骤如下所述。

(1) 在磁化电压扫描模式下对试样1进行检测,在此过程中磁化电压从0 V开始缓慢增大到允许的最大磁化电压16 V,磁化频率保持不变(125 Hz),得到的MP值曲线如图5所示,可见,随着磁化电压的增大,MP值先缓慢增大,当磁化电压增至4 V时,MP值随着电压的增大快速增大;当磁化电压升至12 V时,随着电压的增大,MP值增大的速率变得缓慢。最佳磁化电压的选择应为试样达到磁饱和前的最高电压。该试样的磁化电压扫描结果中并未显示出明显的磁饱和现象,因此,对其检测时需选择较大的磁化电压(1216 V)。

图5 试样1磁化电压扫描法得到的MP值曲线

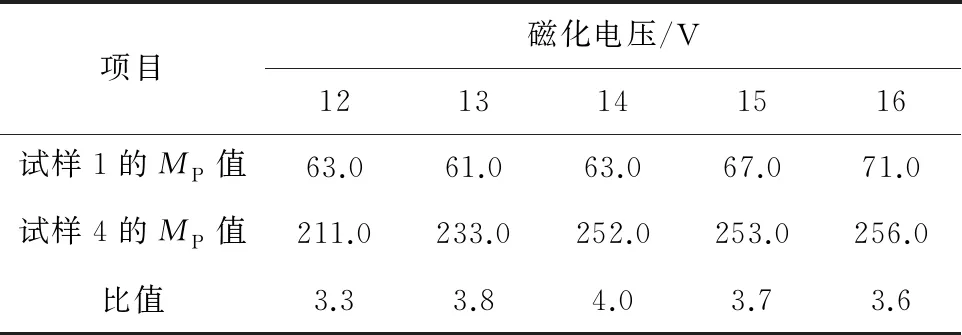

(2) 为进一步精确磁化电压,试验使用双样品法来确定渗碳淬火状态下9310钢的最佳磁化电压。分别选取试样1(A级 无烧伤)和试样4(D级 严重烧伤),逐步调整磁化电压,使其从12 V缓慢增大至16 V,使用静态测量法获取两个样品在不同磁化电压下的MP值,计算相同电压下两个样品MP值的比值(试样4的MP值/试样1的MP值),当比值最大时,对应的磁化电压即最佳磁化电压。两个样品不同磁化电压下的MP值及其比值如表2所示。

由表2可知,当磁化电压为14 V时,MP值的比值达到最大,正常区域与严重烧伤区域的MP值离散程度最大,此时检测灵敏度最高。因此,该状态下9310钢的最佳磁化电压应为14 V。

表2 两个样品不同磁化电压下的MP值及其比值

3.3.2 缺陷评定

确定磁化电压后,还需解决MP值的评定问题。调整磁化电压至最优的14 V,对所有试样进行磁弹法检测,每个试样检测3次。不同磨削烧伤等级试样磁弹法检测得到的MP值曲线如图6所示。

由图6可知,试样1(无烧伤)的MP值为7095,试样2(轻微烧伤)的MP值为130180,试样3(中度烧伤)的MP值为190225。试样4(严重烧伤)的MP值为190255,可见,不同磨削烧伤等级与MP值有着较明确的对应关系。

为准确判断零件是否存在烧伤,还需找到对应的临界MP值,选定合适的拒收线。临界MP值的选定主要有以下两种方法:① 通过收集介于合格与不合格零件的MP值来确定临界值;② 将零件分为不同的等级,将MP值的最大值与平均值的比值作为零件合格与否的判定条件,零件等级不同对应的比值不同。文章采用方法①,对轻微烧伤区域的边缘进行检测,将介于合格与不合格临界状态对应的MP值作为合格与否的边界值,确定了磁化电压为14 V时,经渗碳淬火后的9310钢磨削烧伤临界MP值为110。

4 产品检测

选取1个零件产品,型号为XX.66.3013,材料为9310钢,热处理方式为渗碳淬火,使用磁弹法检测其一端轴外圆的磨削烧伤,磁化电压为14 V,磨削烧伤评定MP值为110。在磁弹法检测后再对该零件进行酸蚀检测,两种检测方法得到的MP值曲线如图7所示。

由图7可知,磁弹法检测结果显示部分区域的MP值已超出临界,即表示零件外圆存在磨削烧伤,与酸蚀检测结果一致,且磁弹法检测过程对零件完全无损。

图6 不同磨削烧伤等级试样磁弹法检测得到的MP值曲线

图7 零件酸蚀检测与磁弹法检测得到的MP值曲线

5 结语

(1) 磁弹法检测结果与酸蚀检测结果一致,是可用于齿轮等超精加工钢制件表面磨削烧伤检测的替代方法。

(2) 研究了应用磁弹法检测9310钢磨削烧伤时两个关键参数的确定方法。通过磁化电压扫描和双试样对比法得到最佳磁化电压为14 V;通过制备不同程度的磨削烧伤试样并对其酸蚀检测和磁弹法检测的结果进行对比,确定了渗碳淬火后9310钢的磨削烧伤临界MP值为110。