多异形三维激光打标软件设计与实现

徐丽,李向东*,张延波,狄晓龙

(1.齐鲁工业大学(山东省科学院)山东省科学院自动化研究所,山东 济南 250014;2. 临沂市乐狄激光科技有限公司,山东 临沂 276000)

激光控制系统在激光打标机领域经历了大幅面时代、转镜时代和振镜时代,控制方式也完成了从软件直接控制到实时处理、分时复用的一系列演变。如今,CO2射频激光器、光纤激光器、皮秒激光器、飞秒激光器、超快激光器的出现,又对光学过程控制提出了新的挑战[1]。

国际上,Raylase公司、Scanlab公司和Scaps公司等联合开发的系统可以根据导入的三维曲面模型的表面信息对Z轴的焦距进行自动调焦,在三维物体表面标刻出清晰的图形。Fraser等[2]开发了集成三维成像系统的三维激光标刻机,通过获得三维图像,用激光控制器控制标刻,解决了工件定位问题,简化了集成,提供了可用于质量控制的表面三维数据。

而在国内,大部分国产激光打标机是靠人将工件放在打标机上进行标记,自动化程度低。在异形工件打标方面,武汉测绘科技大学研制出集平面打标和圆柱面打标于一身的曲平面激光打标机;南开大学实现了大幅面平面样品以及曲面样品的打标。陈良辉等[3]研究了三维激光振镜系统和两轴数控回转台构成的五轴数控三维曲面激光技术的基本原理和二维矢量纹理映射的技术方法,以实现三维模具纹理的精密精细加工。经研究发现,在异形曲面打标过程中主要存在两个问题,一是打标范围受激光聚焦景深的限制,打出的字符、图形模糊不清;二是随着打标范围的扩大,打标变形严重。总之,国内该领域的研究起步较晚,关键性技术的突破还需要大量的工作。

本文在已有的平面打标机平台的基础上,通过红外自动对焦实现定位反馈,同时利用旋转轴、分段轴、定位轴三轴联动,设计了一种新的对异形工件的打标系统。

1 多异形三维激光打标系统及设计

1.1 多异形三维激光打标系统

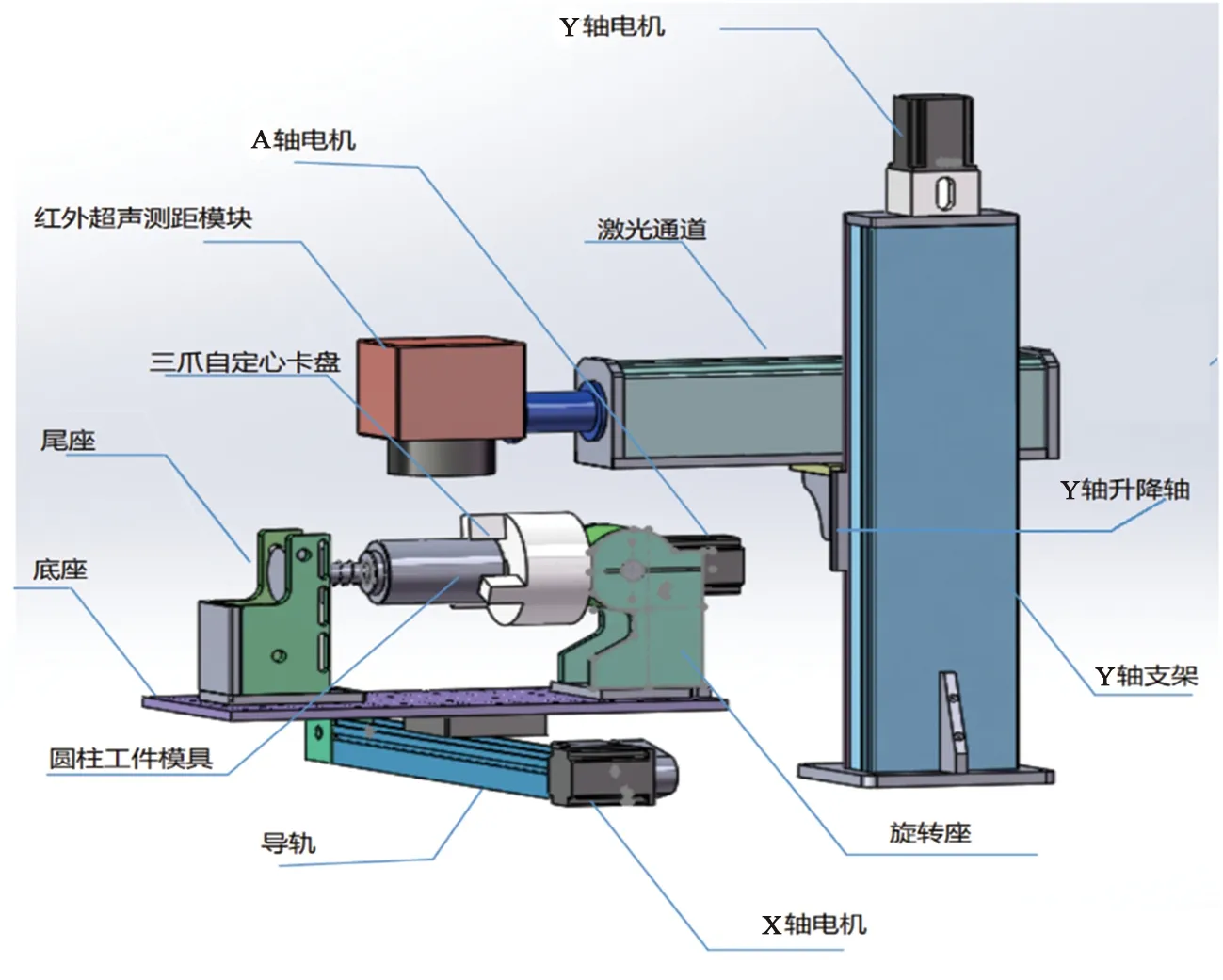

多异形三维激光打标系统,是在平面打标机基础上研制出来的。将红外对焦与扩展轴(旋转轴、分段轴)融合,组成三轴联动,实现多异形工件打标,系统结构框图如图1所示,实物装置如图2所示。

图2 多异形三维激光打标系统实物图Fig.2 Physical drawing of a multiabnormity three-dimensional laser marking system

多异形三维激光打标系统主要由激光器、振镜模块、三轴联动模块、打标控制卡及打标控制软件等部分组成。控制卡振镜信号以数字信号的方式传输至振镜驱动卡,其抗干扰能力强同时控制精度准确。其中,打标控制卡是打标系统的核心,负责从上位机接收并转化成打标数据,完成整个下位机的控制工作。

1.2 三轴联动系统设计

1.2.1 三轴联动系统

基于异形打标的研究,工件在打标过程中不仅要完成上、下和前、后直线运动等,同时还要完成转动运动。系统采用数字化仿真建模[4],通过改进多轴运动的插补算法[5],优化机械受力的结构[6],计算三轴联动的参数[7],设计了三轴联动结构。三轴联动结构包括X轴分段轴、Y轴自动对焦轴、A轴旋转轴、工作台、样品夹具以及底座。三轴联动结构如图3所示。

图3 三轴联动系统结构图Fig.3 Structural diagram of a three-axis linkage system

1.2.2 三轴联动控制系统设计

三轴联动控制系统由X轴电机、Y轴电机、A轴电机、X轴电机驱动器、Y轴电机驱动器、A轴电机驱动器、现为可缩程逻辑门阵列FPGA(field programmable gate array)控制器和开关电源模块、打标控制卡中的扩展轴控制模块构成,控制系统框图如图4所示。

图4 三轴联动控制系统结构框图Fig.4 Structural diagram of a three-axis linkage control system

PCIE-FIBER 专用打标控制卡发出指令,通过交流伺服驱动器完成伺服电机运动控制的所有细节(包括脉冲和方向的输出、自动升降带的处理及原点和限位信号的检测等)。同时,通过该卡的专用输入、外接原点、限位等开关信号,实现回原点、保护等功能。

2 打标软件系统设计

激光打标机的上位机软件是客户端应用程序,必须拥有界面友好、操作简单易懂的特点。系统在激光打标控制软件设计中采用的是模块化编程[8],方便日后软件的更新和修改。

2.1 软件的主要功能和设计

激光打标机主要功能是用激光束在各种不同的物质表面打上永久的标记,这些标记可以是文字、数字,或者是图形[9]。用户可以通过该软件的客户区进行简单图形如直线、矩形、圆等的绘制,也可以输入各种字体的文字、数字等,另外也可以从外部导入已经编辑好的矢量或位图文件,再将这些文件或编辑好的图形转换成控制卡需要的数据文件,然后传输给控制卡进行打标[10]。

根据软件工程理论中结构化程序设计思想和自顶向下、逐步细分的设计原则,将软件整体功能划分为若干模块,各个模块再细分为子模块。软件设计的总体框图如图5所示。

图5 打标软件系统功能模块图Fig.5 Laser marking software system function module diagram

软件系统分为异形打标模块、打标卡指令集模块、字符数据库模块三大功能模块。异形打标模块主要完成打标图形生成与处理、文件操作、系统参数设置、数据传输与处理、打标卡命令控制和打标控制等6个功能;打标卡指令集模块主要完成打标卡操作指令定义、存储、调用功能;字符数据库模块则完成字符调用功能。

用户在客户区进行绘制图元、图形属性设置、填充处理或者文件操作,完成打标图形的绘制处理,并根据工件形状通过系统参数设置模块完成激光参数、红光参数、位置参数和标刻模式设置,启动软件打标功能。

上位机接收到数据传输与处理模块的数据,经分析处理传输命令给打标卡进行大量复杂的运算,根据运算结果,调用指令集指令、自动编程,实现对激光、振镜扫描的实时控制,同时软件在生产线模式下即飞行标刻的模式,以10 μs的采样速度,对传输带的运动速度、方向进行实时监测,采集的结果交给打标卡进行实时处理,从而对位移实现变化的修正[11]。打标结束后,启动结束打标功能,对数据、字符、命令等缓存区进行处理。

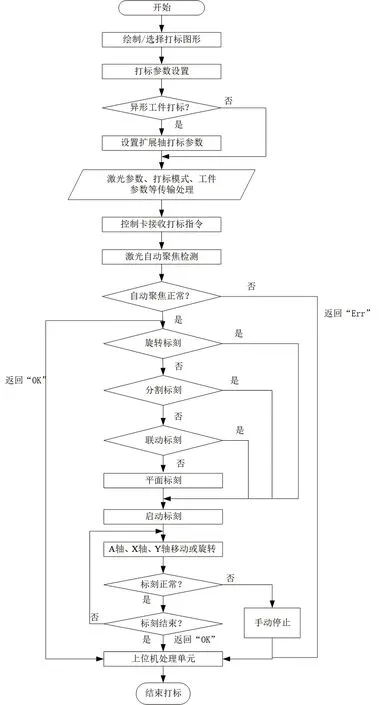

2.2 软件流程

异形工件的形状分为很多种,如斜面、段差、圆柱、圆锥、球面以及拉伸曲面,本文研究了4类异形的形状,分析了各自的特点,提出相应的算法。圆柱、弧面、球面这种异形面利用旋转轴进行标刻,大幅面利用分段轴标刻[12],拉伸面、斜面、段差则可以红外对焦、分段轴、旋转轴融合三轴联动方式进行融合标刻。在控制软件[13-14]上设置好异形面的参数,上位机依据设置的参数,将控制命令传输给打标卡,打标卡生成脉冲信号或开关信号,进行打标。

异形面打标流程如图6所示,包括如下步骤:

图6 异形面打标软件流程Fig.6 Abnormity-shaped laser marking software workflow

(1)操作人员在打标控制软件中绘制或打开需要打标的图形,设置激光器参数,设置工件形状参数:工件长度l(mm)、工件宽度h(mm)、工件形状s。若工件形状为圆锥、球面、圆柱,则设置其打标图案直径d(mm)或周长c(mm);若工件形状为斜面、段差,则设置斜面个数、角度、长度、宽度。

(2)打标之前设置工件形状是否是异形。若否,发送平面打标参数给打标控制卡;若是,提示设置扩展轴打标,设置参数,并发送工件形状、激光器等相关参数给打标控制卡。

(3)打标控制卡接收到打标指令,检测激光、自动聚焦是否正常。若正常返回上位机“OK”,并开始打标;设置错误返回“Err”,提示激光、自动聚焦有异常。

(4)控制卡分析打标模式,若是异形打标,控制卡则设置接收的异形打标扩展轴参数;若工件形状为圆锥、球面、圆柱,设置扩展轴为旋转轴,发送旋转标刻命令;若工件为大幅面,设置扩展轴为分段轴,发送分割标刻命令;若工件形状为斜面、段差,设置扩展轴为旋转轴和分段轴融合,发送联动标刻命令。

(5)控制卡接收到旋转标刻命令,控制Y轴电机进行自动对焦,控制A轴按照设定方向、步长旋转,进行标刻,标刻结束后给上位机返回“OK”指令。

(6)控制卡接收到分割标刻命令,控制Y轴电机进行自动对焦,控制X轴按照设定方向、步长移动,进行标刻,标刻结束后给上位机返回“OK”指令。

(7)控制卡接收到联动标刻命令,控制Y轴电机进行自动对焦,控制A轴按照设定方向、步长旋转,控制Y轴按照设定方向、步长左右移动,进行标刻,标刻结束后给上位机返回“OK”指令。

(8)标刻过程中若有异常,则操作人员可以触发停止键停止标刻,返回到上位机处理单元进行处理。

3 实验结果及分析

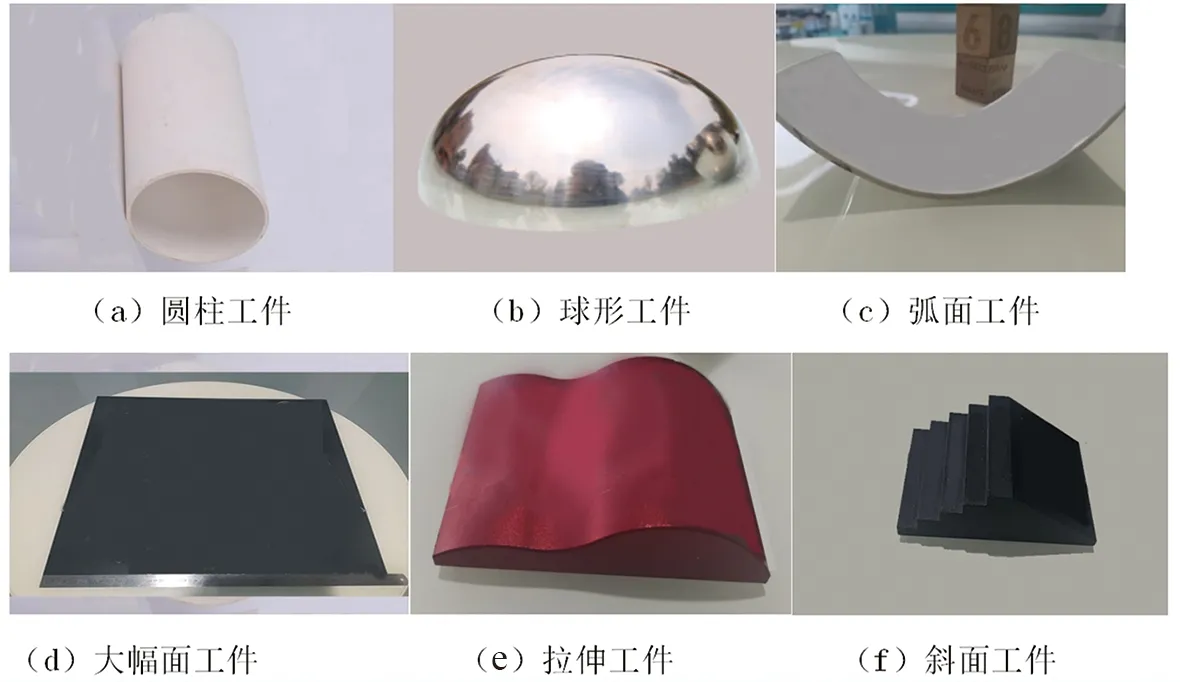

3.1 异形工件样品

应用多异形三维激光打标系统,采用旋转打标、分段打标、联合打标的方式,在圆柱、弧面、球形、大幅面、拉伸、斜面工件上进行图案、文字打标,实现异形工件打标。工件如图7所示。

图7 异形工件样本Fig.7 Abnormity samples

3.2 实验方案

应用多异形三维激光打标系统,采用旋转打标、分段打标、联合打标方式标刻。具体步骤为:

第一步,将工件放置在工作台上;第二步,打开打标系统和打标控制软件,进行客户绘制或者打开待标刻的图形或文件,设置打标图案长度、宽度和激光功率、速度、频率等,设置工件形状是否为异形、异形种类,选择打标方式,并将这些参数发送给上位机,上位机与打标控制卡通信完成参数配置;第三步,打开红光显示,并将对焦定位系统进行对焦;第四步,点击开始标刻;第五步,打标卡发送对应标刻命令,扩展轴按照软件设置步骤进行旋转或移动操作,并进行激光打标;第六步,按照工件的形状、打标图案重复第五步N次,完成打标。

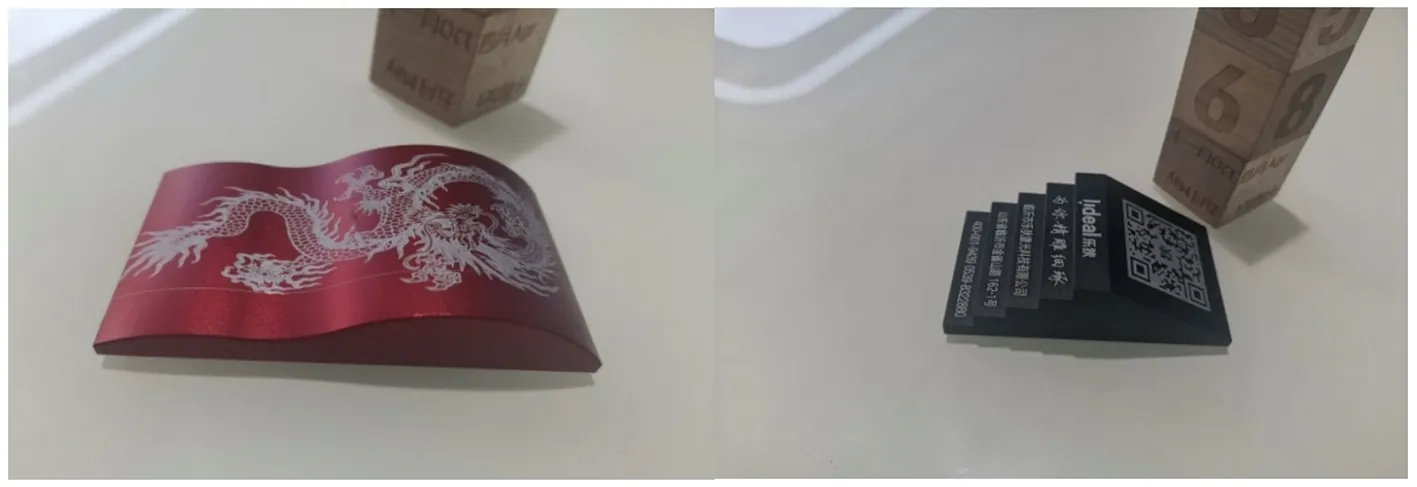

3.3 实验结果

采用旋转打标方式,在圆柱、球形、弧面工件上进行打标实验,打标效果如图8(a)所示;采用分段打标方式,在大幅面工件上进行打标实验,打标效果如图8(b)中所示;采用联合打标方式,在拉伸、斜面工件上进行打标实验。调节激光的参数[15]、工件幅面、打标深度、打标密度等参数进行了多次测试。圆柱、球形、弧面工件打标效果如图8(c)所示。从图8中可以看出,该系统能够在异形工作曲面上标刻出图案,并且图案非常清晰,没有变形。

(a)圆柱、球形、弧面工件样本

(b)大幅面工件样本

(c)拉伸、斜面工件样本

4 结论

本文在传统的打标机基础上采用红外对焦与扩展轴融合方法以及多异形面打标软件设计,解决了传统激光打标无法自动在大幅面、异形等工件打标雕刻的缺陷,集成了激光检测、自动调焦、激光设备与自动化的连接配合等设备,通过调节激光的参数、工件幅面、打标深度、打标密度等参数,实现了斜面、段差、圆柱、圆锥、球面以及拉伸曲面等多种异形工作的打标,并且在打标工件上解决了异形打标图形拉长和倾斜等变形问题,让刻印图案更加接近原本形态。