采空区地面沉降有限元和离散元联合分析

黄 远

(江苏省水文地质工程地质勘察院,江苏 淮安 223005)

1 概述

煤炭作为最重要的化石能源之一,经过长期的开采,已有矿区资源日益枯竭,形成大量的采空区。随着城市的发展,越来越多的公路、铁路和建构筑物,不可避免地要穿越采空区。采空区上覆岩体的位移和变形直接影响既有建构筑物的整体稳定性[1]。在借鉴前人研究成果的基础上,结合工程实例,通过数值模拟对采空区破坏进行研究。

2 数值模型设计

采空区为地下固体矿产开采后的空间及其围岩失稳而产生位移、开裂、破碎垮落,直到上覆岩层整体下沉、弯曲所引起的地表变形和破坏的区域或范围。地下空间受破坏的过程中,所在地层进行了一系列的扰动使得受力状态不断地改变,原始应力场发生一定程度的改变形成新的附加应力,因为附加应力的干扰,会对破坏空间周边一定范围内的岩体造成扰动,发生变形和破坏,同时波及到上面的地层中,从而使得上方的岩土体中受力状态发生变化。而且这种演化过程非常复杂,受到许多因素的影响,尤其是地层在多次扰动下的应力重新分布问题,是生产实践中的难点,用传统的理论分析并不能有效的解决,而通过数值模拟来分析,这些主要影响因素和并发问题基本上都可以得到相应的解决。

2.1 软件介绍

在当今对工程地质问题的分析中,有下面几种经常采取的模拟分析手段:有限差分法、有限元法、数值流型法、离散元法。

FLAC3D是一种以显式拉格朗日差分法为理论基础进行数值分析的软件,是一种有限差分软件,它常用于研究非线性、变形较大等相关的情况,在工程地质相关领域使用率很高,效果很好。所以本文主要通过FLAC3D对地下空间破坏问题进行模拟,观察分析上覆岩土层中的应力变化和裂缝带发育状况。

考虑到破碎的岩体具有离散型特征,为了更好地反映岩土层裂缝发育情况,采用UDEC离散元和FLAC3D有限元联合模拟的方法对问题进行研究。

2.2 工程地质模型的建立

本模型以成家庄矿为研究原型,主采煤层为4煤,埋深为550 m左右,煤层平均厚度为4 m,倾角0°~10°。开采时均一次性采全高,沿工作面顶、底板推进。模型沿煤层走向方向建立,如图1所示,模型长为400 m,宽为300 m,高为165 m。考虑边界影响,在模型右侧留100 m的边界区域,左侧留100 m的边界区域。

成家庄矿煤层倾角较小,接近水平,所以模型中煤层按水平设计。模型中煤、顶、底板和各岩层厚度均按钻孔所提供柱状数据进行模拟。模型中煤层和岩层的物理力学参数均按钻孔获取的数据模拟。模型竖直边界固定水平方向位移,水平边界固定垂直方向位移,在顶端边界施加均匀载荷,载荷按450 m岩体垂向应力计算。模型初始位移、速度为零。原始的σ1,σ2,σ3指向分别与模型的x,y,z的方向相同,数值大小相等。

3 数值模拟

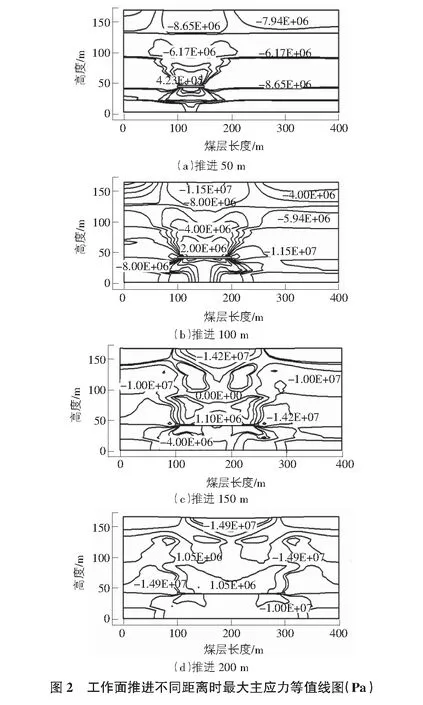

3.1 最大主应力变化特征

通过对矿山的开采模拟结果分析(见图2),随着开采工作面的不断向前推进,最大主应力的数值也随之变大,应力场表现出中间低、两头高的“马鞍”形,随着开采距离的增加,高度不断增加。同时,会在开切眼和工作面的停采线处出现一定大小的应力集中现象。在采空区的两边,由于处在该区域的岩体受到拉压应力,因此开采裂缝发育程度较高,导致导水裂缝带在这个范围发育程度最高。对于顶板附近的区域主要处于拉应力区,当顶板处的拉应力区中产生微小裂缝时,就会在裂缝的端部产生应力集中[2]。当拉应力集中程度不断的增加,使得岩石抗拉强度逐渐的降低,导致该区域内的岩层极易垮落。

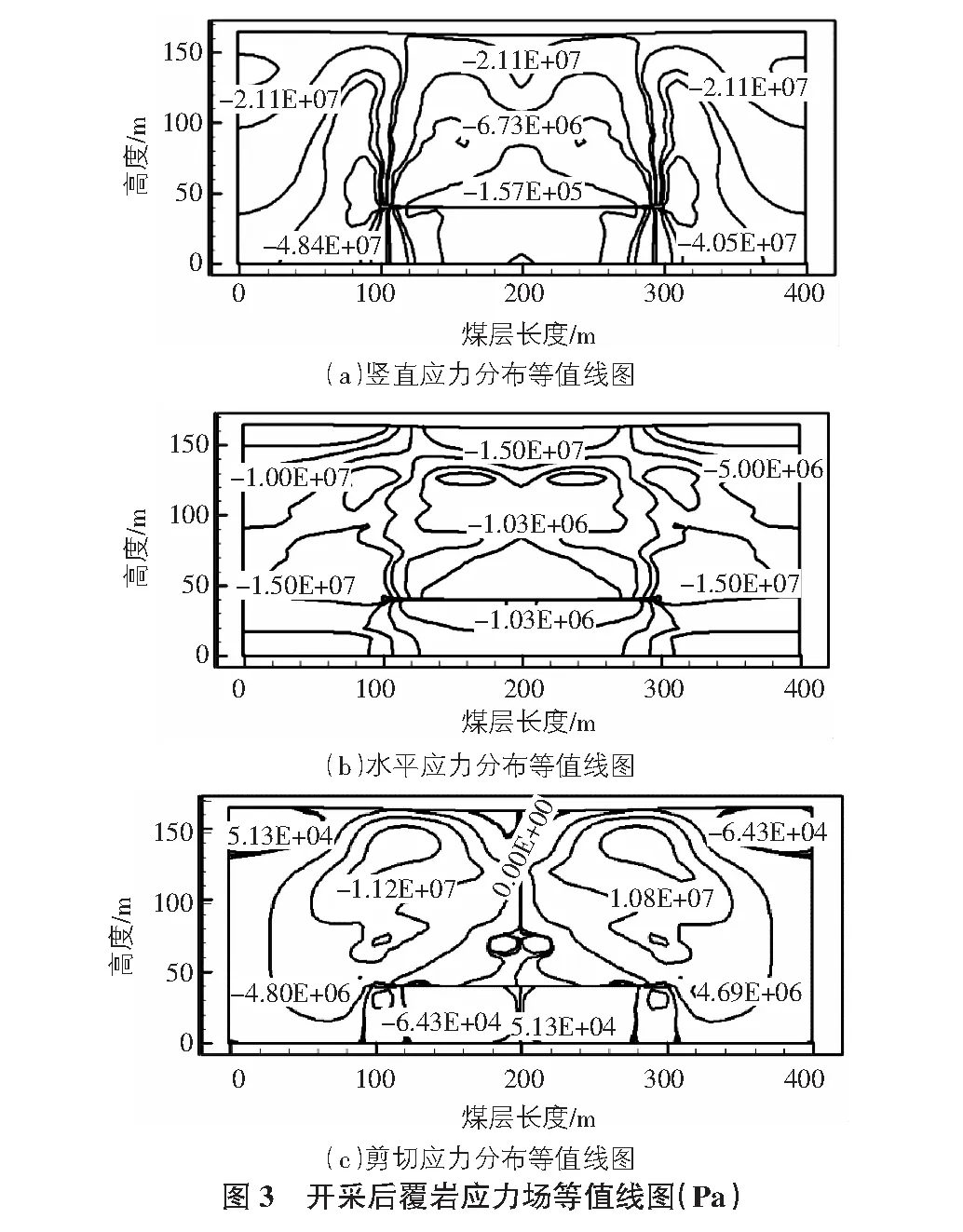

3.2 采动覆岩应力场特征

开采后覆岩应力场等值线图见图3。图3(a),图3(b)为煤层开采后覆岩竖直和水平应力场等值线图。模拟结果反映了开采完成后在模型范围内,覆岩中原始应力场遭受到了不同程度上的扰动。其中,在煤柱的部位产生应力相对集中现象,呈受压的状态,而在采空区的上方一定区域和顶部位产生了拉应力,而这种拉应力可能导致在采空区上方的一定区域内的覆岩因为采动产生细小的裂缝从而形成了垮落带。图3(c)是在开采结束后上覆岩层内形成的剪切应力等值线分布特征,从结果分析能够推断出,剪应力的变化范围大体上关于开采方向的中心线对称分布,在煤柱区域产生剪应力集中现象,该集中区域通常出现在煤层开切眼与煤层停采线附近的区域,大致为“蝶状”分布。分析采空区两端对称的区域可以看出剪切应力的最大值是相同的,而且分布范围主要在顶板岩层区域内,底板下方变化程度小,这是因为底板处的位移变形较小和力学性质比较好。由以往经验可知在剪应力集中的地方往往也是破坏变形比较容易发生的区域,产生由剪切破坏而造成的裂缝,从而导致了裂隙的产生。

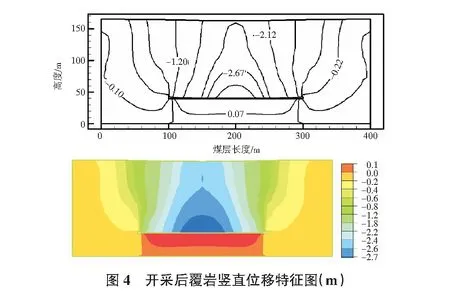

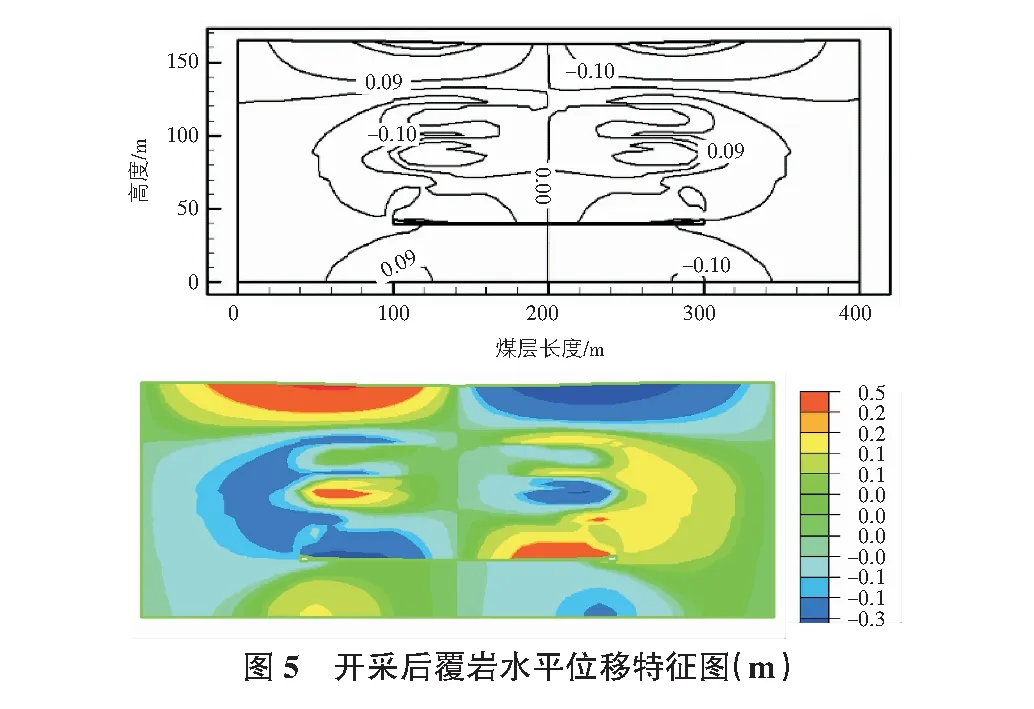

3.3 位移场分析

通过图4,图5分析可以得出,矿石开采后所形成的沉降变形范围要明显大于采空区范围。沉降变形的区域大致可以由沉降边缘区和沉降中心区两部分组成。在中心区域,覆岩位移和地表变形主要以竖直位移为主,向煤柱的方向逐渐转变为同时发生水平位移和竖直位移,等到煤柱以外区域,水平位移量较大,竖直位移变化较小。从位移特征图分析可以反映出,在地表沉降区域内,竖直位移量要远大于水平位移量,而水平位移随着岩层与采空区之间的距离变化,表现出不同的分布规律。在一定埋深范围,上覆岩层的水平位移向采空区方向移动,且数值随深度的增加而变小;在一定埋深范围,水平位移向两侧岩体方向移动,而且数值随深度的增大而变大。

3.4 覆岩破坏特征分析

从顶板到上覆未发生破坏的区域的岩层之间可大致划分为5个范围。其中当处于拉伸破坏区域时,岩层因为会受到双向的拉应力,在此情况下岩层很容易被破坏产生冒落、坍塌现象。在拉伸裂缝区,因为某一方向的拉应力值大于岩体的最大抗拉强度值,从而在岩体上产生一定程度的张裂缝。根据这些张裂缝的连通和宽度的程度,对岩体的渗透性和产生的破坏程度不同[3-5]。

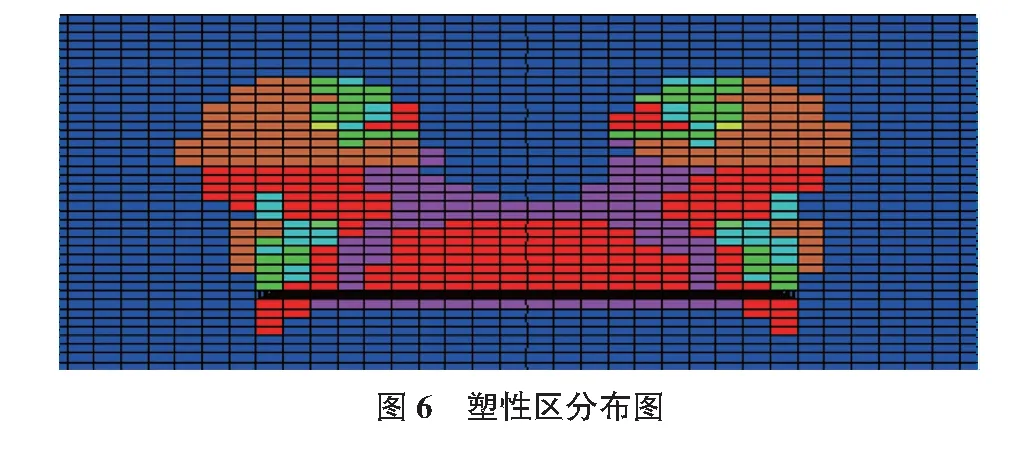

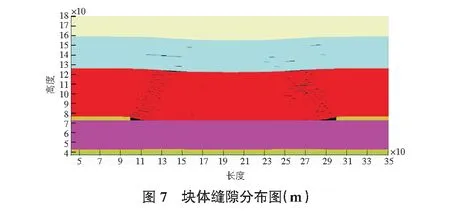

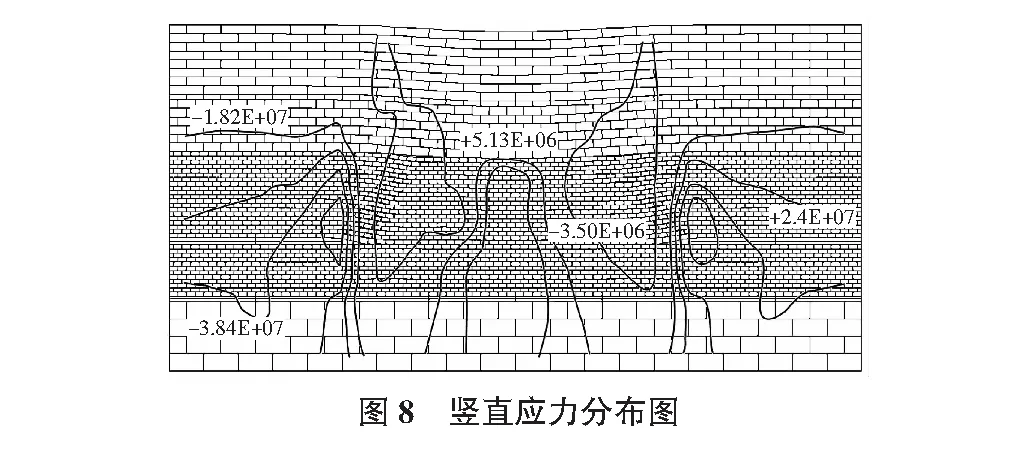

为了更好地反映覆岩裂缝发育情况,采用UDEC离散元和FLAC3D有限元联合模拟的方法对问题进行研究。图6塑性区分布和图7块体裂缝分布图,可以大体上推断出裂缝的发育情况。首先对于有限元来说这里假设岩石是一种完全脆性的材料,当单元体达到屈服标准时就会发生破坏。因为上覆岩体多为硬到中硬的砂岩,当发生拉张破坏或剪切破坏后,产生的裂缝即使在压应力的作用下也很难以重新闭合,所以通常可将塑性区看作确定裂缝带发育范围的依据。根据塑性区分布图可以看出,采掘后,采空区上方发生拉张屈服或剪切的区域呈“马鞍”形。对比塑性区分布图和最大主应力图(见图8),发现拉应力分布区域与塑性区的分布范围大致相似,在范围方面上稍小。这是由于最大主应力图反映的是开采完成,岩层稳定后的应力状态,而塑性区图则把整个数值模拟过程中,岩体产生屈服的区域都标记下来。而且不但标记出了发生拉张屈服的单元,同时还标记出了发生剪切屈服的单元。

对于UDEC离散元来说,假设岩体是由节理分割出的规则的块体组成。当岩体受到的力大于屈服极限时,岩体就会沿着节理面发生破坏,产生裂隙。图7形象的表示出开采完成后裂缝发育情况,当块体完全断裂、坍塌的地方可视为岩层的垮落范围,出现裂缝的地方可以当作裂隙判断依据。根据自身的特点再与有限元模拟相结合可以比较准确的判断垮落带的发育情况。

随着工作面向前推进,塑性区发育高度不断增加,范围不断扩大。在初始开采时,塑性区发育较为缓慢,当工作面推进到100 m左右时塑性区高度迅速增加,推进大概50 m的距离之后,高度变化又开始比较平缓。造成这种现象的原因为在初始开挖时,由于上覆岩层多为中硬到硬的砂岩强度较高,并且岩层结构较为完整,未被破坏,所以在推进过程中虽然原始应力场被扰动,但产生的拉压应力和剪切应力不足使岩层产生屈服破坏变形,抑制了塑性区的发育。当推进到一定距离时,由于裂缝的大量产生,岩体的抗拉强度减小,结构开始遭受破坏,岩层失稳。顶板初次来压后,开始垮落,随着工作面不断向前推进,顶板下沉量也相应增加。在顶板垮落岩层和底板接触之后,顶板不再向下垮落,但发生垮落的范围继续增加。体现在图上就是塑性区高度不再增加,而塑性区范围不断扩大。顶板的垮落释放了岩层中的应力,使岩层应力状态重新达到稳定,在下个周期来压之前,塑性区的高度的发育程度将受到抑制。

4 结语

通过FLAC3D和UDEC数值软件模拟煤层开采过程,分析在煤层开采扰动作用下覆岩破坏变形规律,通过对应力场和位移场的分析,揭示了在工作面向前推进的过程中,上覆岩层中主应力和剪切应力变化规律及其重新分布范围的问题。煤开采完时,垮落带高度为18.2 m,裂隙带发育高度为42.5 m,顶板覆岩位移大小为2.7 m。根据分析结果,为矿山安全生产和采空区治理提供一定的借鉴作用。